扣片跳步模设计要点

2014-10-10杨良文高宏廷陕西渭河工模具总厂702厂模架分厂

文/杨良文,高宏廷·陕西渭河工模具总厂(702厂)模架分厂

扣片跳步模设计要点

文/杨良文,高宏廷·陕西渭河工模具总厂(702厂)模架分厂

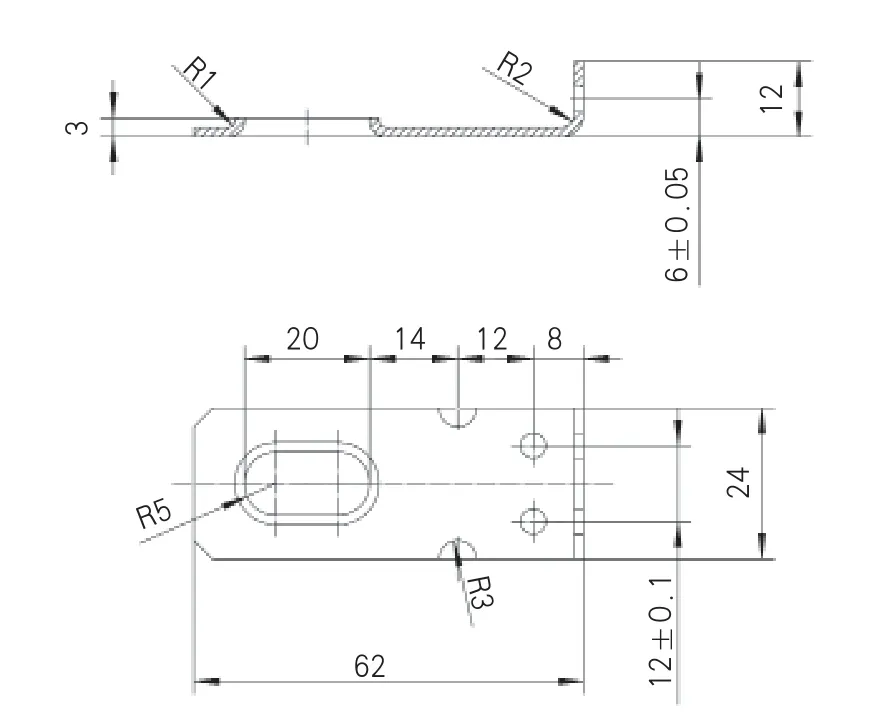

用户要求生产的冲压零件如图1所示,该零件为大批量生产,材料为08F,厚度1.5mm,未注尺寸公差按IT14级。面对这样的冲压件,首先我们要做的是进行冲件工艺性分析。从图1的尺寸公差要求来看,大部分尺寸公差要求相对较为宽松,很容易保证,但是,冲压件端头两个φ4mm孔到底面的距离为(6±0.05)mm,要求还是比较严格的,而且两个φ4mm孔离打弯转角很近,如果处理不当就会引起孔变形。另外,由于该冲压件属于大批量生产,无论从人工成本、生产效率,还是冲件质量稳定性等方面,都不宜采用单步模冲压生产,而采用跳步模更合适一些。

选用跳步模原因

成本低

由于冲压件整体精度要求不高,对跳步模的加工精度、定位精度要求都不高(能达到±0.025mm以内就可),所以加工设备只需要一般的线切割机床就可,无需慢走丝、坐标磨等精密加工。因此,跳步模的制造成本要比几副单步模的总成本要略微低些。若采用单步模冲压,至少需要3套模具:冲孔落料复合模、打弯模和翻孔模,总成本约为1.1万元(前者价格在7000元左右,后两者价格约为2000元),而跳步模成本在9000~10000元之间。

易修复

跳步模和单步模便于维修,而复合模的修复性能则较差。

生产效率高

跳步模操作为自动送料、单人单机,班产量可达25000件以上,而单步模最少是3人3机流水线作业生产,班产量最多5000件。

稳定性高

单步模在操作安全性、冲压件质量稳定性方面远不如跳步模。假如打弯后端头两个φ4mm孔变形超差或满足不了(6±0.05)mm的位置尺寸,靠近右端的两个φ4mm孔先不冲,最后增加一道冲孔工序也可完成冲制零件,但这将大大降低总体生产效率。

图1 冲压零件图

模具设计

初始数据

⑴展开长度尺寸:L=l1+l2+1.57(r+xt)=58.5+8.5+1.57×(2+0.66×1.5)≈71.70mm。其中,r/t=2/1.5=1.333,查设计手册x值为0.66,加上搭边步距取值75mm。⑵翻孔处宽度尺寸为8.336mm。⑶预孔中部宽度尺寸=24-2×8.336≈7.328mm。⑷两端圆弧翻边按圆孔翻边计算公式d=D-2(h-0.43r-0.72t)×10-2×(3-0.43×1-0.72×1.5)≈7.02mm。初始设计,直线和圆弧曲线以R16.75mm的相切过渡圆弧连接,如果翻边高度超差再做局部调整。当然,也可以通过翻边试验来确定预孔形状。⑸冲裁力:F=1.3Ltτ=1.3×162mm×1.5mm×25kg/mm2≈7900kg。⑹卸料力F0=0.06F=0.06×7900kg≈480kg,因打弯时间超前,要确保冲件平直,卸料板初始压料力要适当再加大一些,所以将卸料力增加到750kg左右。忽略翻边力和折弯力,最小可选用10t的机床进行冲压加工,最好采用15t冲床。

排样方案

有了初始数据,就可绘制冲压件展开外形和排样方案。为了提高材料利用率,条料宽度就定为24mm,由滚剪刀保证冲件宽度尺寸,在不考虑毛刺方向的前提下,材料利用率可达到84.5%。至于定位问题,可以利用φ4mm孔作为导正孔。排样图如图2所示,排样形式为:⑴第一工步:冲两个φ4mm孔(对角分布)和翻边预孔。⑵第二工步:导正,冲另外两个φ4mm孔、翻边、冲半圆缺口。⑶第三工步:检测、导正、左端切断、右端打弯,滑块上行时向外顶、吹出成品,滑落到收集盒中。

模架的选用

虽然模具精度不高、较大的冲裁间隙(t×16%=1.5mm×16%=0.24mm)对模架导向精度要求也不高,但由于是大批量生产,模具在高速冲床上的加工可能性比较大,此时模具冲压速度可达到120次/min以上。因此,本厂厂标的可脱开式滚动钢模架,可有效降低磨损,减少发热,提高模具寿命和稳定性。根据凹模周界(275mm×130mm)大小和最大闭合高度(245mm)要求可采用第10a号4导柱2级精度模架。

模具材料选用

在模具的耐用性和制造成本之间权衡后,设计方案确定凸、凹模固定板和凸、凹模镶件采用优质模具钢Cr12MoV,上下垫板和卸料板、限位块(柱)等采用45#碳素结构钢,均淬火处理,达到要求的硬度。导料板及顶杆类辅助零件采用GCr15或CrWMn,热处理硬度均达到58HRC度以上。其余零件尽量采购标准件,这样既可保证模具使用寿命又能降低制造成本,缩短加工周期,也便于模具维修。

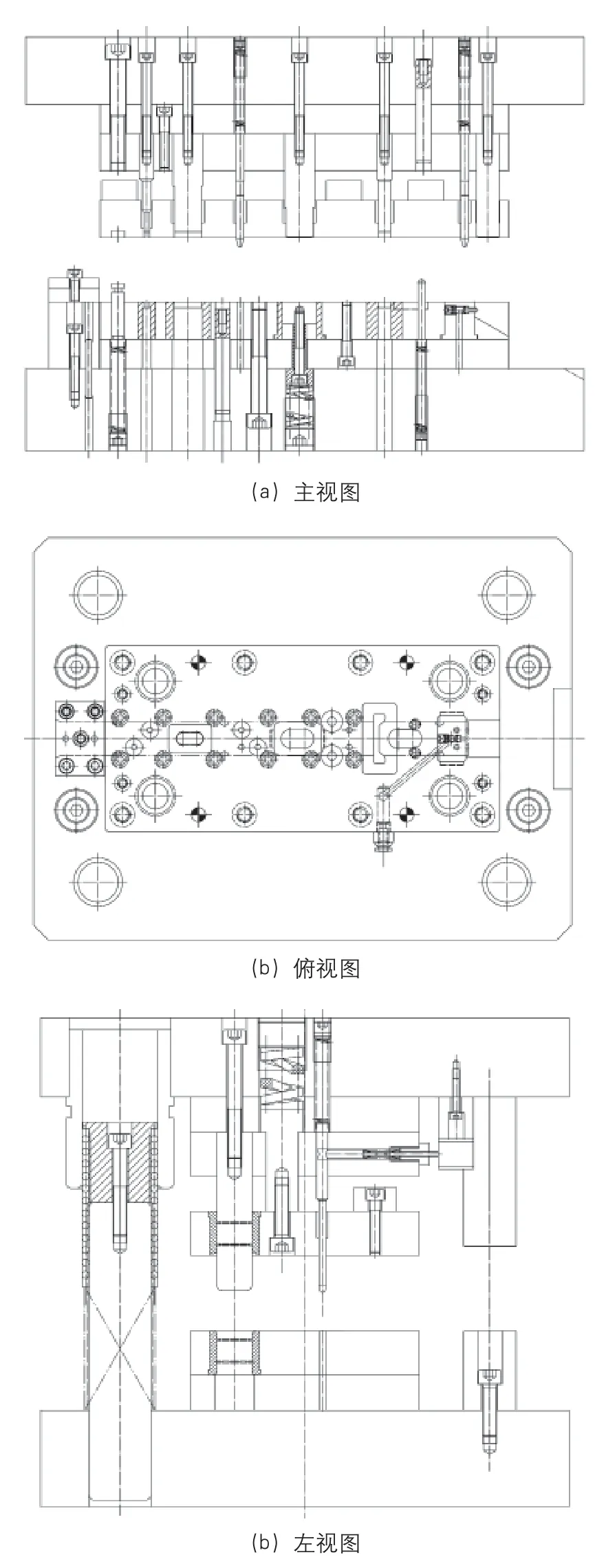

模具结构

模具装配图如图3所示,该模具最大的外形尺寸只有375mm,属于小型模具。除模架以外,无重量超过10kg的零件,很容易翻转和拆卸,装配不需分块。上模卸料板厚度取值25mm,厚度与长度比值大于1/12,具有足够的刚性,省去盖板,内镶4个黄铜滑动小导套,与之过盈配合。与凸模配合各孔均按凸模头部断面实际尺寸放单边间隙0.015~0.02mm,小导柱与导套之间配研保证单面间隙0.007~0.012mm,既起到导向作用使卸料板上下运行平稳,又不会与凸模相互摩擦干涉。等高卸料柱与之连接,矩形弹簧安装在卸料柱顶部,使卸料板空载不受力,避免承受交变载荷疲劳损坏。凸模固定板定位孔与凸模固定端采取过渡配合,便于插入或退出,凸模一律不带挂台,以螺钉从背后拉紧,避免开刃或更换时拆卸板件,达到快速换模的目的。凸模多次开刃后变短需要在固定端加垫片以确保总高度基本不变,垫片太多时往往会在打开模具时散落一地,因此设计时,将上垫板与凸模固定板单独用螺钉拉紧,防止垫片掉落造成维修装配混乱和重复调整。下模也是同样设计理念。下模除翻孔凹模镶件和打弯凹模必须带有挂台之外,其余镶件属于易损件需要经常取出开刃或更换,故采用直通式方便装卸。镶件与固定孔之间采用小过盈配合,过盈量通常控制在0.005~0.01mm之间。我们的加工方式是以孔为基准配研镶件外形,在保证凸凹模间隙均匀的条件下修研镶件四周,以达到铜棒轻轻敲击即可进入凹模板为限度。下翻孔有卡料的可能性,为了确保送料顺畅,特加设顶杆强制顶出冲件。

图2 排样图

图3 装配图

防范措施

冲件打弯切断后,不可能自动滑出凹模表面,但一旦停留在模具内部,就会造成叠压现象,威胁到操作人员和设备的安全:轻则掰弯凸模、小导柱或掰裂卸料板损毁模具,甚至损坏机床;在高速冲压情况下这种故障的发生会造成多次、多层叠压,零件崩裂飞出伤人,后果很严重。把冲件顺利排出去单靠气吹是不够的(有时候条料上冲压油涂得较厚或天冷油太黏冲件会吸附在凹模面上造成吹不动),因此,需加设顶杆将冲件左端翘起一定高度,再让高压气吹出凹模。为了防止冲件吸附在卸料板上,同样也要在卸料板中加设顶杆,并且顶出力要大于下顶杆顶出力,上下顶杆中心位置尽量相同,即使需要错开也要尽量缩小它们之间的距离,以免冲件被顶弯影响平面度。

对于跳步模来讲,导正钉和误送检测装置是必不可少的,其结构形式如图3左视图所示。该机构运用很普遍,导正钉头部外圆尺寸取值为φ4.01mm,检测销头部外圆尺寸取值为φ3.72mm,比孔实际尺寸小0.3mm。需要特别注意的是选哪个孔作为导正孔。前文曾提过,如果打弯后端头两个φ4mm孔变形超差或(6±0.05)mm的位置尺寸满足不了,则靠近右端的两个φ4mm孔就先放弃不冲,留到最后增加的一道冲孔工序来完成,所以右端的两个φ4mm孔即便是冲了也不用作导正孔;另外,打弯工位附近的两个φ4mm孔也不可用,因为一旦发生带料冲件排不出去,模具就会遭到损坏,而且检测销根本检测不出来,无法及时停机,但这里可先布置上导正钉,实在不行还可以去掉。另一排(检测销后侧)也可设置一个导正钉,这样至少还有两个导正钉在起作用,基本可满足模具定位的要求。

废料反跳是模具使用中出现的一种常见现象,尤其是圆孔。在单步模上出现跳料时,一般不太能够引起重视,因为是手动送料,速度慢,发现后拔出去就行了,而跳步模则不允许这种现象出现的。废料反跳的形成原因主要是与冲裁间隙的大小有关,解决办法较多:改变冲裁间隙,改变凸、凹模刃口形状或采用负压反吸。对于材料厚度大于1mm的条料,采用改变冲裁间隙的方法比较有效。目前,许多大型企业在模具上装入电磁感应元器件来保护模具,效果很好,灵敏度极高,只要感应到卸料板与凹模板之间的间隙,稍微有所增大就立刻发信号紧急停机,使模具不受大的损害。这副模具先采用小间隙冲裁和凹模刃口磨成0.5°倒锥两种措施预防跳料产生。

堵废料也是模具使用中出现的一种常见现象,当切断废料不太规则时,比较容易发生堵料现象,尤其在刃口变钝的情况下,冲下的废料会被拉出的毛刺包裹叠摞在一起,很容易在掉落、翻滚时卡住,所以此处的漏料孔不必按刃口均匀扩大。在不影响强度的前提下,从上向下各层应逐步向规则的长方形状过渡,另外,凹模刃口厚度不要超过3倍料厚。该模具凹模刃口厚度取值为4~4.5mm。

结束语

综上所述,只要在设计、加工中做好以上各项防范措施,模具一定能在冲压生产中发挥出巨大的作用。