基于CAE技术的并行工程在拼焊板成形工艺上的应用

2014-10-10明强常桂静王正立等重庆长安汽车模具事业部

文/明强,常桂静,王正立等·重庆长安汽车模具事业部

基于CAE技术的并行工程在拼焊板成形工艺上的应用

文/明强,常桂静,王正立等·重庆长安汽车模具事业部

拼焊板成形的技术问题从20世纪80年代起便开始引起人们的广泛关注,在焊接工艺、钢板材料、冲压成形工艺等方面都作了相关的探讨。目前,国内外各汽车生产企业和科研院所对拼焊板的研究主要集中在以下几个方面:成形性、焊缝移动控制、起皱问题、冲压成形数值模拟如何进行有限元建模等。

工序

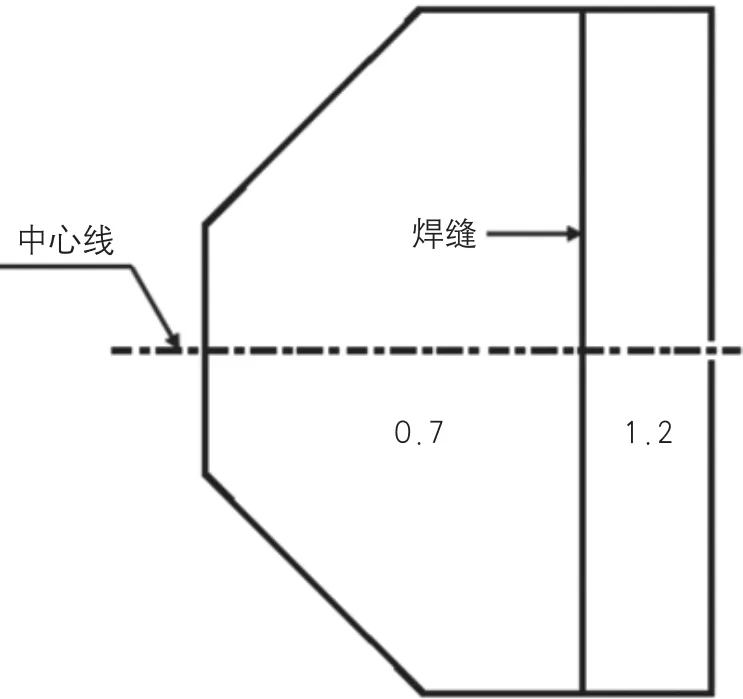

图1所示为某轿车的车门内板产品图,材料为DC06,料厚为0.7mm和1.2mm。从图1可以看出,该零件的形状较复杂,高差较大,局部成形形状较多,板料变形不单纯是拉延成形,同时也有胀形变形,是非常典型的覆盖件。拼焊后的板料如图2所示。

结合车门内板的本身特点,拉延工序的冲压方向、压料面及工艺补充简图如图3所示。同时结合零件的结构形状以及工艺性,在拉延工序作了如下处理:

⑴考虑后工序都有冲孔内容,窗框部分采用向下整形,简化了模具结构。所以在零件的A处通过加大相应的模具圆角半径来减小材料的进料阻力,从而消除破裂,在后工序对相应优化部分进行整形。

⑵在零件的B处,由于深度较深,很有可能出现开裂、起皱等现象,因此分两次成形,降低第一次成形的深度和难度,如图3中的局部视图Ⅰ所示。

图1 后门内板模型

图2 拼焊工序

图3 拉延工序简图

有限元建模

在进行差厚拼焊板有限元模拟仿真的过程中,有限元模型建立的难点和重点是板料模型的建立,这将直接影响着模拟结果的准确性及可靠性。拼焊板板料有限元模型,与传统的板料模型不一样,需要对焊缝区域的建立加以重点考虑。

焊缝的处理方法主要有两种:第一种是精确地建立起焊缝和HAZ区域的模型,这种情况下需要充分考虑焊缝尺寸、形状以及焊缝和HAZ区的马氏体质量分数等;第二种就是忽略焊缝的类型即材料硬化等性能,只考虑焊缝的位置。由于目前应用最多的拼焊板是激光拼焊板,焊缝宽度小于1mm,HAZ热影响区域也比较窄,约2mm左右。因此,本文中采用了第二种建模方法,只考虑不同材料、厚度的板料之间的单元连接问题。考虑工件在实际生产中为一模双件,为提高计算效率,对工件进行对称设置,即只采用一半坯料进行模拟计算。

零件材料牌号为DC06,厚度为0.7mm和1.2mm,材料性能参数:弹性模量E为207GPa;硬化指数n为0.246;K为536.8;泊松比μ为0.28;厚向异性系数r为r00=2.369,r45=2.341,r90=3.129。依据材料性能参数,选用材料模型为36号(*MAT_3-PARAMETER_BARLAT)各向异性材料模型,单元模型采用BT壳单元。屈服准则为Hill屈服准则,等效应力、应变曲线采用幂函数形式。模拟参数设置:板料与工具间摩擦系数为0.125;凸凹模间隙为1.1t;压边/成形速度为2m/5s;压边力为55t;拉延成形150mm;积分点个数为3;最小单元格尺寸为2;网格划分等级为3。

焊缝移动控制

拉延筋对焊缝移动的影响

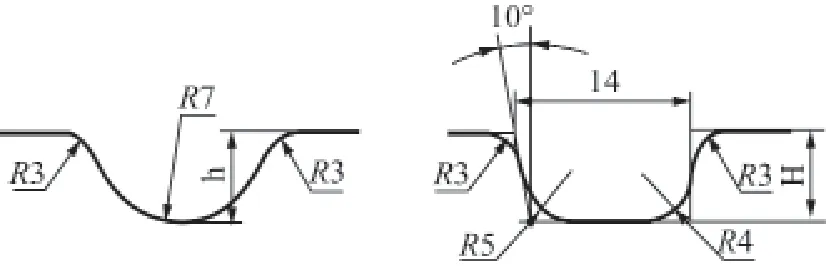

拉延筋是覆盖件拉延成形过程中调节和控制压料面作用力、改善成形性能,提高成形质量的一种最有效的方法。该工件在成形过程中,薄板侧材料会向厚板侧流动,导致了焊缝向厚板侧偏移。为改善车门内板在成形过程中的焊缝移动问题,在保证工件成形性能的前提下,对焊缝两侧工艺面上的拉延筋进行优化,即在薄板侧设置梯形筋,厚板侧设置半圆形筋。具体形状及尺寸如图4所示。其中,高度H与h分别取6mm,8mm;4mm,6mm两种。

图4 拉延筋的结构

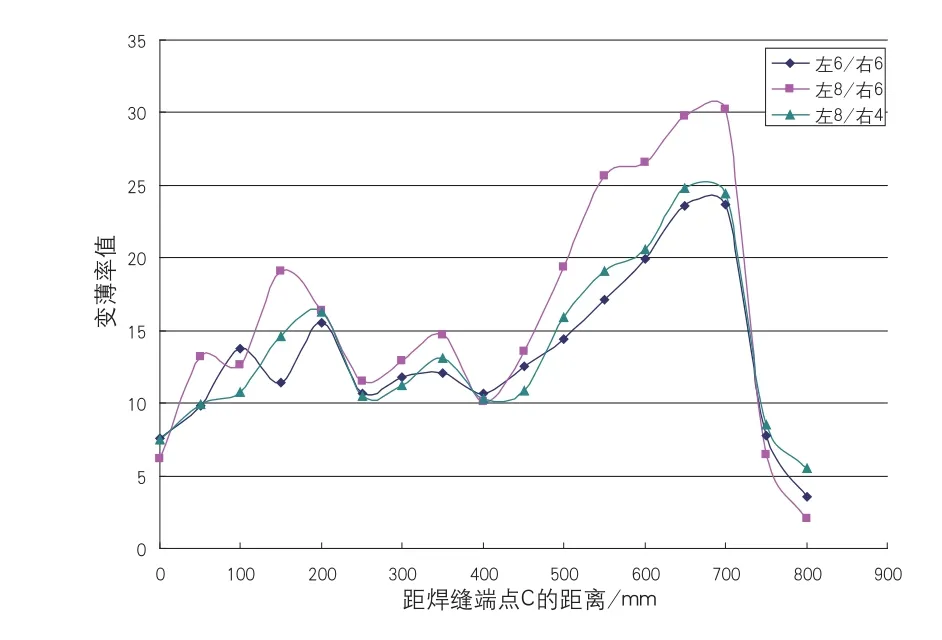

梯形拉延筋和半圆形拉延筋H和h采用了三种组合,分别是6mm,6mm;8mm,6mm;8mm,4mm。通过多次模拟仿真,得到不同拉延筋设置情况下,焊缝上各点的焊缝移动量随该点与焊缝端点C距离变化的曲线如图5所示。图6为距离焊缝3mm处薄板侧各点厚度变化随该点与焊缝端点C距离变化的曲线。

由图5可以看出,增加拉延筋深度,薄板部分的板料流动受到的阻力增大,拉入凹模内的板料减少,焊缝向厚板侧的移动量减少。可见调整拉延筋形状,增大薄板侧的进料阻力,对减少焊缝移动量是有效的。但从图6可以看出,随着薄板侧拉延筋高度的增加,导致薄板侧由于应力应变增加而成形性能下降,甚至产生开裂。但是同时焊缝的移动量减少,说明了拉延筋对控制焊缝移动的有效性。

压边力对焊缝移动的影响

压边力及摩擦是影响拼焊板成形的重要参数。根据零件的不同、板厚的差异,可以在不同的部位施加不同的压边力,以消除成形过程中可能出现的开裂起皱等问题,并有效控制焊缝的移动。为了研究压边力对车门内板焊缝移动量的影响,针对表1中三种情况进行了模拟仿真,其中方案二为整体式压边圈均一压边力。

图5 焊缝移动量曲线对比

图6 变薄率变化曲线

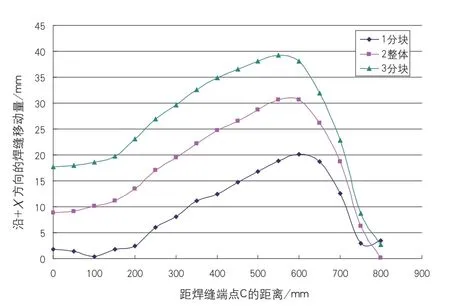

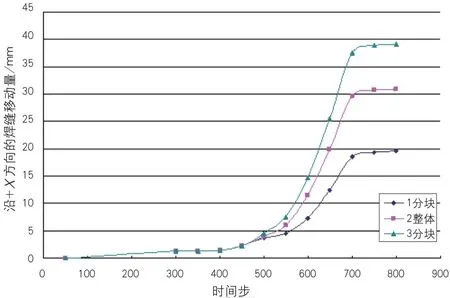

图7 三种方案焊缝移动曲线对比

图8 焊缝上82798号节点的移动曲线对比

表1 压边圈形式及压边力

根据模拟仿真结果,从焊缝端点的C开始每隔50mm取一点进行焊缝移动量的测量比较。焊缝上各点的焊缝移动量随该点与焊缝端点C距离变化的曲线如图7所示。

如图8所示,焊缝上的第82798号节点,在不同拉延筋的设置冲压过程中,随着冲压过程时间步的变化,焊缝移动量也相应地产生变化。在方案1中,压边阶段的移动量为1.36mm,到成形结束时,焊缝移动量高达19.6mm;在方案2中,压边阶段的移动量为1.36mm,到成形结束时,焊缝移动量高达30.9mm;在方案3中,压边阶段的移动量为1.36mm,到成形结束时,焊缝移动量高达39.1mm。

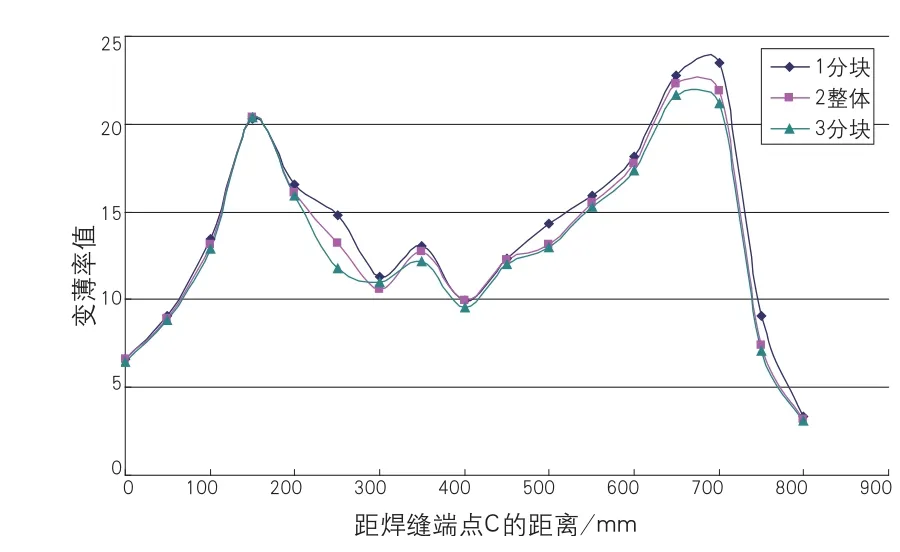

图9为距离焊缝3mm处薄板侧各点厚度变化随该点与焊缝端点C距离变化的曲线。由图7,8可以看出,使用分块压边圈可以减少焊缝的移动,但由图9可以看出薄板侧的最大应力应变都有所增加,成形性能有所下降。

焊缝位置对焊缝移动量的影响

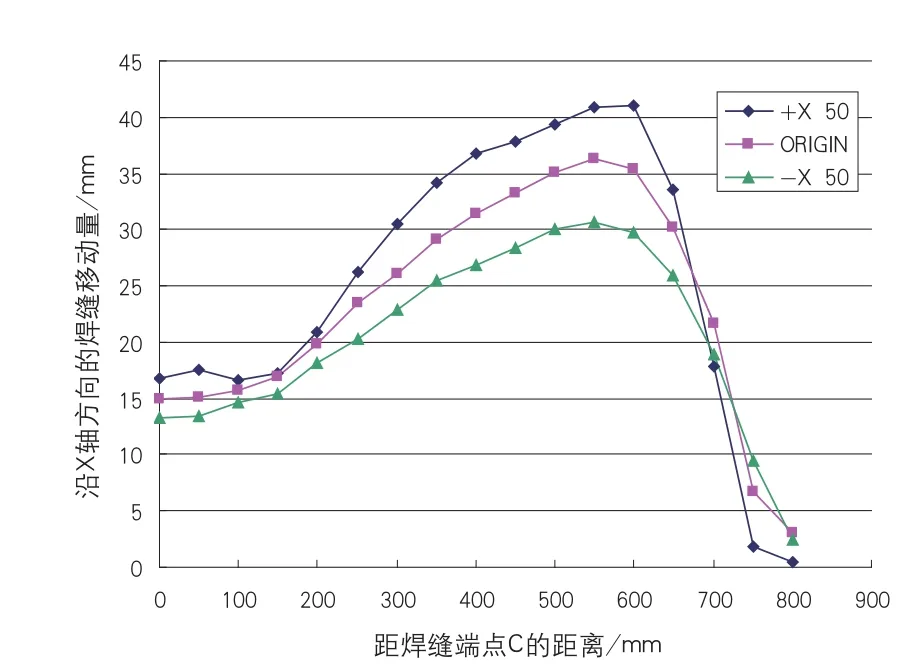

如图10所示,焊缝上各点随着与焊缝端点C距离的变化,焊缝移动量也随之发生变化,这正好反映了不同焊缝位置对车门内板拼焊板成形中焊缝移动情况有着一定的影响。

由图11可以看出三个方案焊缝移动趋势基本相同,顶部型面的焊缝向厚板方向移动最大值达到41.1mm(方案3),沿Y轴两个方向焊缝移动量逐渐减小。这是由于法兰边缘处,左右两侧的应力值始终相当,在变形终了时方案1在D端处焊缝向右侧厚板方向移动量只有0.4mm。焊缝位置越远离产品中心、越靠近厚板一侧,焊缝移动量越大。焊缝两侧材料变形的不均匀性是导致焊缝移动的主要原因。因此,把焊缝布置在应变较小,并远离变形集中处可减少焊缝的移动。

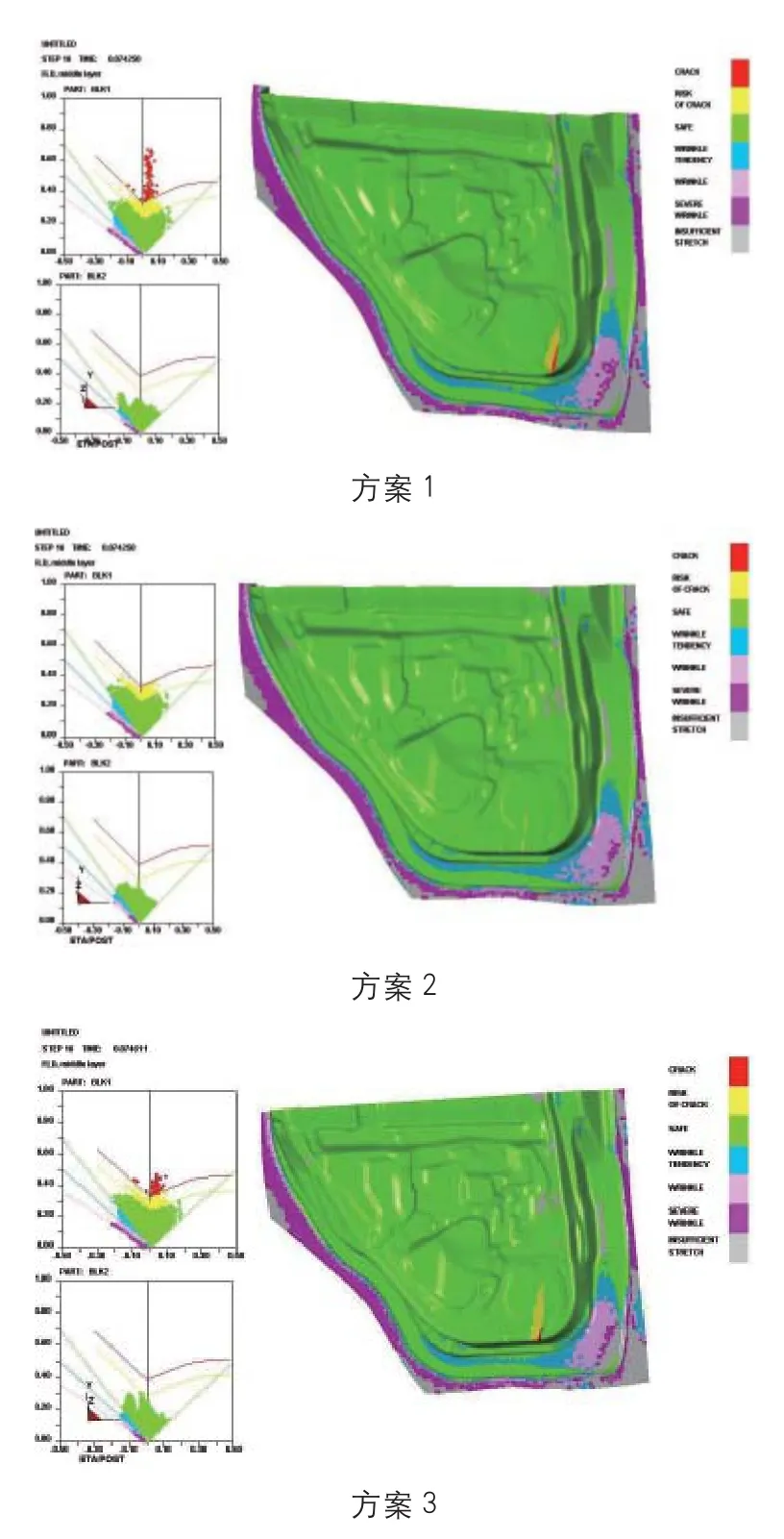

焊缝位置对成形性能的影响

图11为焊缝向-X方向移动50mm,焊缝初始位置,焊缝向+X方向移动50mm三种情况下的成形极限图。从图12中可以看出,在采用方案3的过程中,薄板侧板料出现严重的破裂是由焊缝向厚板方向移动所引起的。焊缝位置向薄板侧设置时,焊缝处形状简单,受右侧拉应力减小,破裂点的应变大幅度下降,到方案1位置时基本上消除了焊缝处的破裂趋势。

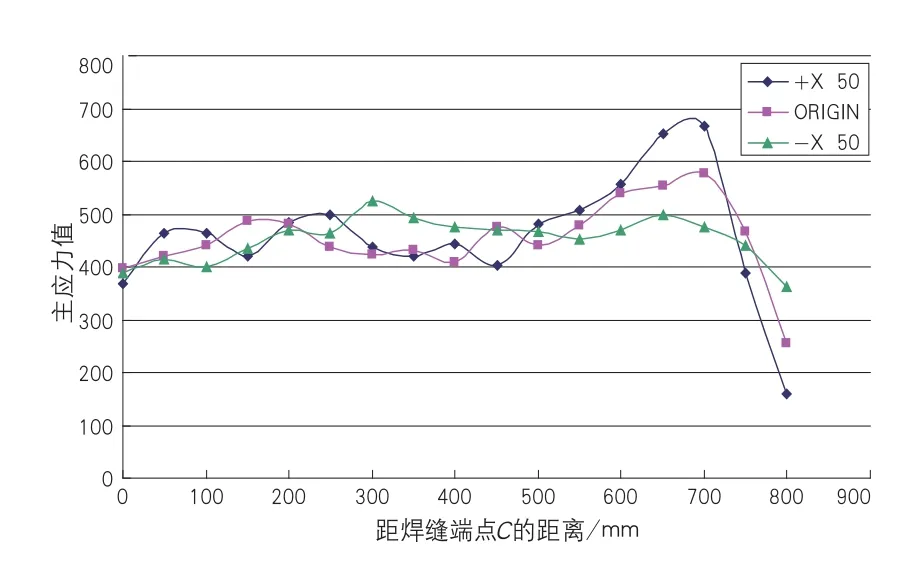

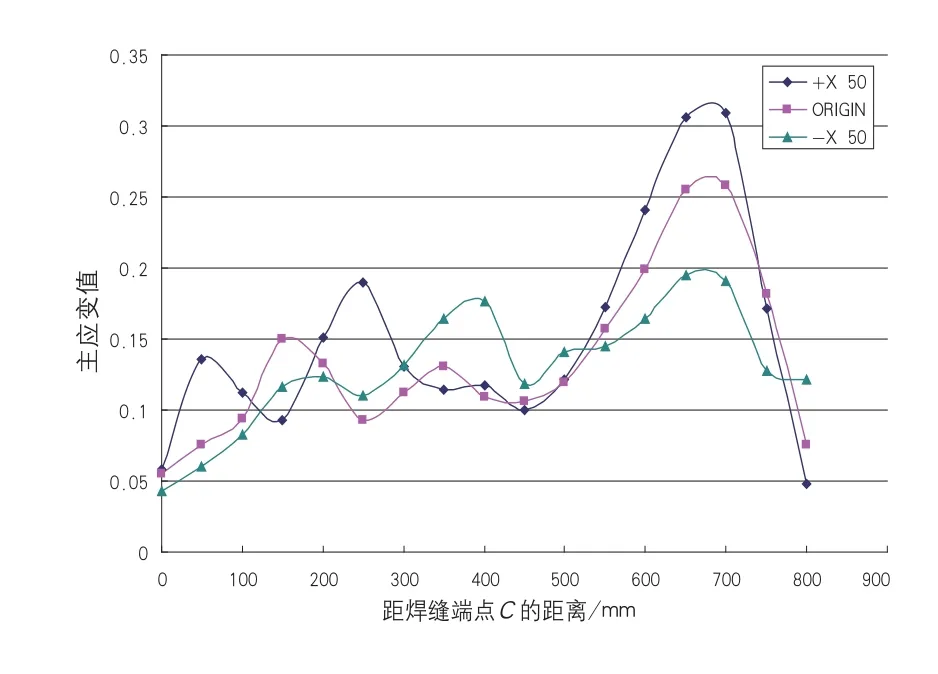

图12为距离焊缝3mm处薄板侧各点的主应力值随该点与焊缝端点C距离变化的曲线。图13为距离焊缝3mm处薄板侧各点的主应变值随该点与焊缝端点C距离变化的曲线。图14为距离焊缝3mm处薄板侧各点厚度变化随该点与焊缝端点C距离变化的曲线。从图12~13可以看出,焊缝愈靠近圆角,圆角部位的主应力、主应变和变薄率值就相应增大,并出现最大值,造成成形性能的下降。拼焊板焊缝位置离产品中心越远,拼焊板的成形性能也就越差。

图9 变薄率变化曲线

图10 不同焊缝位置焊缝移动曲线对比

图11 三种方案的成形极限图

图12 主应力变化曲线

图13 主应变变化曲线

图14 变薄率变化曲线

试验

模具及设备

图15是零件的拉延工序模具图,结构设计时模具的上模、下模以及压边圈均使用MoCr材料,热处理58~62HRC。试验所采用设备为12000kN单动压力机。

工序件及产品

图16是工序经过优化后,在12000kN的单动液压机上冲压得到的合格拉延件。经过简单研配后,可以得到合格的冲压制件,如图17所示,试验结果吻合得较好,符合产品设计要求。

结束语

从本文可以总结以下几点:

⑴对于车门内板,在成形过程中应力较集中的下部圆角部位焊缝移动量最大,离此处越远的位置,焊缝移动量也随之逐渐减小。

⑵合理地安排焊缝的位置可以减少焊缝的移动。对于本文中的车门内板把焊缝尽量布置在靠近产品几何中心、远离车门下部圆角的位置,即焊缝位置远离变形集中处,焊缝的移动量减少,拼焊板的成形性能相应得到提高。

⑶通过合理的拉延筋布置,可以有效调节材料的流动,从而解决拼焊板冲压过程中的成形性及焊缝移动问题。

⑷通过对车门内板进行试验,指导实际生产与试模,得到了满意的结果,使得试模修模次数大大减少,生产制造成本大大降低,同时也使得设计和生产效率大大提高。

图15 拉延模具图

图16合格的拉延工序件

图17合格样件