等速万向节多机器人温锻自动化生产线

2014-10-10叶晓东中国科学院合肥物质科学研究院先进制造技术研究所

文/叶晓东·中国科学院合肥物质科学研究院先进制造技术研究所

唐成,徐祥龙·江苏森威精锻有限公司

等速万向节多机器人温锻自动化生产线

文/叶晓东·中国科学院合肥物质科学研究院先进制造技术研究所

唐成,徐祥龙·江苏森威精锻有限公司

我国汽车零部件产业引入先进的质量管理理念和标准,各个工艺环节都依赖人工的温锻生产线,生产节拍和温度控制难以完全受控,已不能满足汽车零部件精密毛坯配套的要求。因此,原有生产线的自动化改造是锻造企业发展的必然之路。

中科院合肥物质科学研究院先进制造技术研究所针对江苏森威精锻有限公司在锻造自动化方面的改造需求,于2013年3月11日立项建设用于汽车等速万向节多工序、多机器人协调作业的温锻自动化生产线。在双方的共同努力下,用了不到一年的时间就完成了该自动化生产线的设计、安装和调试,于2013年12月投入试生产,并于2014年2月完成企业验收。

森威精锻生产的主要产品是汽车等速万向节外套精密锻件,其锻造工艺流程为感应加热→温锻正挤压→温锻镦粗→温锻反挤压,如图1所示。

等速万向节外套精密锻件在日本和欧洲普遍采用大型多工位自动温锻生产线来完成。我国锻压装备产业尚不能提供大型多工位自动温锻压力机,除少数外资和合资企业使用进口多工位自动温锻生产线生产外,国内等速万向节锻造厂大都采用多台单工位压力机联线生产的模式,锻件按成形工序在多台压力机之间逐次成形。压力机之间的工件由快速输送滑道传输,压力机的上、下料由人工手持夹钳完成,压力机的操纵靠手动按钮操作,如图2所示。

图1 等速万向节温锻工艺流程

上述生产线建设方案的优点是生产线投资小,建设周期短;生产设备简单,生产工艺容易掌握;锻件质量基本达到使用要求。但上述生产线的缺点也比较明显:

⑴手动传递多工序之间的工件缺少严格的节拍时间约束,工件在传递过程中的温度变化缺乏严格的控制手段,使锻件成形过程中毛坯温度波动大,锻件组织不稳定,产品质量一致性差。

图2 由多台压力机组成的等速万向节温锻生产线

⑵工人工作环境差、劳动强度大。

⑶操作工贴近压力机和模具,锻造的振动、噪声和石墨冷却液的喷溅对工人的身体健康产生不利的影响。

20世纪90年代,国内汽车产业刚刚起步时,类似的由多台压力机组成的手动温锻生产线在很大程度上解决了汽车关键零部件精密锻件的国产化配套问题,为国内汽车工业的发展作出了一定的贡献。

随着国内汽车零部件产业引入先进的质量管理理念和标准,各个工艺环节都依赖人工的温锻生产线,由于生产节拍和温度控制难以完全受控,已不能满足汽车零部件精密毛坯配套的要求。另外,随着社会进步和人们生活水平的提高,一线锻造工人的生产环境和劳动强度也亟需改善。

在以上各种因素的推动下,常州所和森威精锻合作立项,在多台压力机联线生产的工艺基础上,缩短压力机之间的安装距离,取消快速输送滑道,用机器人在各台压力机模具之间完成上料、下料和工序之间的传递。

在具体设计方案中,我们选用了ABB公司专门为铸锻行业开发的IRB6640R 6轴机器人。该机器人的特点是负荷能力大,密封措施好,能够在铸锻等有粉尘和液体喷溅的环境下长期稳定工作。为了减少自动化生产线操作工人数,我们对中频加热炉和控制冷却设备进行了自动化改造,实现了无人化生产。

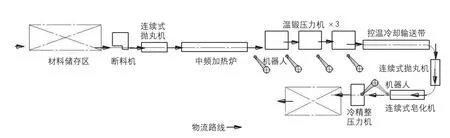

同时,我们还增加了半自动的快速换模设施,减少了换模的时间。自动化温锻生产线投产后,毛坯从加热炉上料开始,经过三道温锻成形工序,到终锻件进入控温炉完成控制冷却,全部由自动化设备完成,如图3所示。

生产线员工经短期培训后,都能在较短时间内掌握机器人的操作和调整,多数员工上线不久就能够达到或者超过正常班产。经过2个多月的试生产,多机器人温锻自动生产线各项指标明显优于传统的手动温锻生产线:

图3 多机器人自动化温锻生产线

图4 等速万向节温—冷联合成形工艺流程化生产线

⑴操作工由5人压缩到2人,将来还可以进一步压缩到1.5人(3人共管2条生产线),大幅缩减了劳动力,提高了生产效率。

⑵生产节拍稳定、可控。

⑶生产线可以24h满负荷生产,不需要工人加班加点。

⑷温锻件在工序中温度波动小,终锻毛坯温度一致性好,受控冷却条件稳定,锻件组织合格、硬度离散值小。

⑸工人在生产线上的主要工作是过程监控和质量检验,中途检验不影响生产线节拍的正常运行,工人工作环境变得安全。

该生产线的不足之处有以下两点:

⑴机器人价格昂贵,配套的机器人价格已超过配套锻造设备的价格。目前节约的人工费用至少需要5年才能和自动化投资的成本相抵。

⑵工厂缺少机器人的使用经验,出现一点故障就要请专家来指导排除。为减少故障出现频次,就不敢选用价格较低的国产设备。而国外品牌机器人的价格高昂,又反过来制约了机器人在国内的推广应用。

在项目实施前期,森威精锻在手动生产线的基础上,全面预测了对多机器人协调生产可能遇到的不利因素,并提出了具体实现目标;我们认真听取了森威精锻的意见,针对森威精锻提出的改善项目,策划了应对措施。实施中期,在设备集成和调试阶段,遇到的具体问题基本上都及时得到解决。

实施后期,主要是稳定性和安全性的测试。在这个过程中,森威精锻对生产线的生产情况进行详细的跟踪与记录,并把问题反馈给常州所分析解决。目前自动化生产线已经能够稳定运行了,每班产量都能达到或超过预期目标。产品质量稳定可靠,生产工序中的关键要素稳定、可控,而且在生产操作上将工人的双手解放出来,使其主要负责监控、检验和调整,一方面提高了锻造过程的质量控制水平,另一方面员工劳动的安全性也得到了保障。

在这次自动化技术改造项目完成后,森威精锻准备再建设两条自动化温锻生产线。这两条温锻线将在第1条机器人生产线的基础上再进一步,将温锻的下料工序和后续抛丸→润滑→冷精整工序集成到生产线里,等速万向节精密成形的全过程按照“一个流”的原则建成一条完整的生产线,达到精益生产的模式水平,如图4所示。

等速万向节温—冷联合成形工艺流程化生产线主要有以下优点:

⑴取消了工序之间的库存,减少了制品在车间内的滞留,降低了流动资金的压力。

⑵工件在生产各工序之间的流转时间压缩到最低,生产周期最短,提高了生产效率。

⑶提高了制造的快速反应能力,充分满足客户小批量多品种供货的要求。

⑷生产中质量问题可以被及时发现,有能力将不良品的数量控制在极少的数量范围内。

⑸为汽车零件的可追溯性管理提供了可靠的实现条件。

在质量管理越来越严格和劳动力成本不断上升的今天,自动化是当前锻造企业发展的必然趋势。常州所和森威精锻的合作,走出了一条具有中国特色的精密锻造之路,同时也为其他企业的自动化项目改造提供了很好的借鉴作用。

叶晓东,中科院合肥研究院先进制造技术研究所科研项目办主任兼实验室主任,高级工程师,硕导,现任中国人工智能学会智能机器人专业委员会委员。主要研究方向为智能传感与机器人技术,已获授权专利15项,获软件著作权2项。