摆动辗压技术的发展现状与趋势

2014-10-10温志高成都银河动力有限公司

文/温志高·成都银河动力有限公司

摆动辗压技术的发展现状与趋势

文/温志高·成都银河动力有限公司

温志高,教授级高工,国务院特殊津贴专家,河南省优秀青年科技专家,中国兵器工业集团公司科技带头人,主要从事汽车锻件新产品研发和技术管理工作。

摆动辗压可以实现绿色生产,是非常好的近似净形加工,具有冲击小、振动小、噪声小、金属容易充填模腔、设备小、占地面积少、模具寿命高、产品精度高等优点,节能、节材、节省投资,扩大了塑性加工的范围,在机械、汽车、电器、仪表、五金工具等许多工业部门得到了广泛应用。

摆动辗压加工与传统切削工艺相比,生产的零件可节材30%左右,降低制造成本25%左右,对中小规模生产也极为适用。传统的锻造加工是将毛坯加热到一定的温度后,通过一道或几道工序在瞬间全面加压完成,模具表面的摩擦因素限制了工件的径向流动,成形时模具与工件接触面受压较大。而摆动辗压是利用一个带锥的、可旋转的上模对毛坯局部加压,从而达到逐渐成形的一种塑性加工技术。

因为模具与坯料之间的接触面积小,金属容易流动,加之模具与坯料表面之间的摩擦可能由滑动摩擦变为滚动摩擦,摩擦系数大大降低,因而摆动辗压工艺最适宜齿形零件成形和轴类零件的薄法兰部位成形。

工作原理

摆动辗压利用一个带锥的上模对毛坯局部加压,并绕中心连续滚动如图1所示。锥形模具的轴线O-P与摆辗机主轴线O-M成一个夹角γ。当主轴旋转时,带动锥模沿工件做摆动运动,油缸推动滑块把毛坯送进并加压,锥模母线相对于工件轴线作螺旋运动。毛坯在锥形模具作用下高度减小、直径增大,逐渐成形。由于摆动辗压是局部接触,变形区面积小,接触摩擦力小,单位面积上的流动力也就小,总工艺力小,因而具有设备吨位小、投资少、见效快的优点。

图1摆动辗压工作原理图

摆辗机的类型及特点

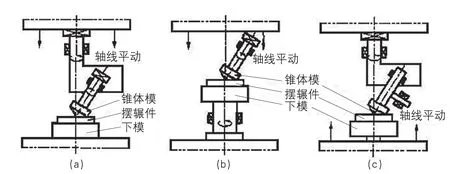

摆辗时按照模具的运动方式可将摆辗机分为三大类型(图2)。两个模具按各自轴旋转,其中一个模具还同时沿机床轴向平移实现进给运动(图2a),称为I型摆辗机,例如美国的Slickmill、德国瓦格纳公司的AGW型、俄罗斯的端面齿轮热辗压机等。Ⅰ型摆辗机结构比较简单,采用普通滚动轴承,摆头轨迹为圆。此类摆辗机广泛应用于热摆辗成形领域。

摆头转动的同时,又绕机床轴线公转,并且沿机床轴向平移实现进给运动的称为Ⅱ型摆辗机。其摆头轨道为叶瓣交叉的11叶玫瑰线,是Ⅰ型到Ⅱ型的过渡型(图2b),该类型用于铆接。将Ⅱ型摆辗机摆头自转相交,即为Ⅲ型摆辗机(图2c),该类型往往采用双偏心筒、球头轴承、有限转装置,摆头轨道有多种。

冷、温摆辗成形的工件尺寸形状精度高,可以实现少、无切削加工,而热摆辗以小设备加工大工件,设备投资相对较少,同时各种摆辗工艺都有节材、节能、降低成本、无振动且噪声低(小于80dB),劳动环境好,易于实现自动化及生产效率高等诸多优点。随着先进制造技术的发展,人们对摆辗工艺的认识逐步深刻,其应用范围不断地扩大,这将成为以塑性成形实现少、无切削加工的主要手段。

图2 摆动辗压的三种形式

摆辗工艺的应用

摆辗工艺在机械、汽车、摩托车、电器、仪表、五金工具等领域得到了广泛应用。摆辗工艺生产的产品有变速器齿轮、同步器齿环、差速器行星锥齿轮和半轴锥齿轮、起动棘轮、油泵凸轮、离合器盘毂、半轴、端面齿轮、主减速器从动齿轮、空压机阀盖、碟形弹簧、扬声器导磁体、铣刀片等。

在锻压行业的应用

摆动辗压在锻压行业的应用越来越广泛,主要用来成形各种饼、盘、环及带法兰的长轴类锻件,如法兰盘、齿轮坯、铣刀坯、碟形弹簧坯、汽车半轴、扬声器导磁体、带齿形的伞齿轮、端面齿轮、链轮、销轴等。

摆动辗压按辗压温度不同可分为热辗、温辗和冷辗三种,冷辗的特点是辗压出的锻件精度高、质量好、表面粗糙度低、力学性能高,一般不需要再加工或只需很少量加工,基本上实现近净成形。冷辗模具寿命高达20000~30000件,但冷辗变形力大,每次变形程度不宜过大,否则易出现开裂废品。热辗时变形力小,容易成形,但锻件精度低、模具寿命短,辗压后到成品需机械加工。温辗是介于冷辗和热辗之间的加工方法,温辗时变形力较小,锻件表面很少氧化,质量较高,是一种很有前途的塑性加工方法。

粉末摆辗

粉末摆辗是以粉末冶金烧结体做预制坯,经过摆辗成形,以获得致密度很高制品的新技术。金属制品在摆辗过程中,不仅产生几何形状的变化,而且有较大的体积变化,这是粉末冶金摆辗的特点。粉末冶金制品的机械性能、物理性能主要取决于其致密度,摆动辗压是粉末冶金制品致密化的有效手段,它可以将密度为6.4~6.6g/cm3的粉末冶金烧结体辗压成密度为7.74~7.8g/cm3的金属粉末制品。

摆辗不仅适合上述工艺,还可以用于挤压、圆管缩口、翻边、精密冲裁等方面。

摆动辗压的应用

摆动辗压在国内的应用

我国从事摆动辗压研究工作是从1973年开始的,最初由武汉汽车齿轮厂试制成功一台小型摆动辗压设备,以后上海电机锻造厂、哈尔滨工业大学、上海机械制造工艺研究所、北京第二汽车制造厂、天津锻造厂、徐州锻压设备制造厂等单位相继制造成功不同规格、不同结构的摆辗机,并用于生产和研究工作。在设备方面,已设计和制造了从36~4000kN共8种规格的立式辗摆机,1000kN、1600kN、2000kN三种规格的卧式摆辗机。

上海机械制造工艺研究所是我国引进具有四种运动轨迹的波兰摆动辗压机最早的单位。中国兵器工业第59研究所1984年从波兰引进PXWP-100C摆动辗压机后就着手研究摆动辗压机的传动原理、结构及零部件,并设计了6300kN摆动辗压机,利用冷摆动辗压成形大型汽车同步环、大型被动螺旋锥齿轮、兵器零件及其他产品。

1984~1997年,59研究所胡亚民带领的课题组成员在波兰摆动辗压机上开发生产了多种产品,其中的摩托车端面齿轮和棘轮摆辗件代替进口件,得到用户的高度评价。

江苏太平洋精锻科技股份有限公司有瑞士Schmid公司产摆辗机3台。他们在摆辗复合精密成形技术应用和开发领域取得了不少成绩,填补了不少技术空白,许多科技成果转化为现实生产力。

江苏江阴全华丰精锻公司有瑞士史密特公司产的T-630和T-200摆辗机各一台,其主导产品也是各种汽车差速器的行星锥齿轮和半轴锥齿轮,还有摩托车起动齿轮、棘轮。目前具有年产1200万件的生产能力,其摆辗机是该厂生产锥齿轮的主要设备。

国内不少人研究汽车差速器直齿行星锥齿轮的摆动辗压成形,他们有的测试摆辗过程中的力能参数,有的用光塑性模拟摆辗锥齿轮时的金属变形,有的研究摆辗工艺参数和复合成形。

齿轮冷摆辗成形件的齿形精度和粗糙度的高低由模具齿形型腔的电火花加工工艺决定。电极的精度要比产品精度高1~2级,电极还要避免尖角。因为尖角放电集中,电极损耗快,严重影响模具型腔的加工精度。由于在电火花加工过程中电极与模具型腔之间的放电间隙和加工过程中的电极损耗,所以对于精度高于8级的螺旋锥齿轮不但要使用两个(或三个)电极进行两次(或三次)电火花加工,而且要对电极齿形参数和尺寸进行修正,不过如果齿轮精度低于8级,则无须对电极修正。

摆动辗压新技术在我国已得到推广和应用,用摆动辗压工艺生产的扬声器导磁体,不仅取代了落后的板拉铆接工艺,节省了大量的原材料,提高了产量和质量,而且还减少了价格昂贵的大吨位压力机。汽车半轴摆辗工艺经生产实践考验,已在全国大部分半轴厂推广应用,采用摆辗机工艺生产的各类汽车半轴年产量达200余万根,取得了明显的经济效益。采用摆辗工艺生产的碟形弹簧、端面齿轮、锥形伞齿轮等都已大批量生产,这不但显示摆辗机设备的优越性,而且也解决了中小型工厂想从事大型模锻件的生产却没有大型模锻设备的问题。

摆动辗压技术在国外的应用

早在20世纪20年代,英国的马赛就开始从事摆辗的研究工作,于1929年获得了专利,但直到1966年才制造和安装了一台700kN摆辗机,能加工直径为100mm的盘类零件。1974年建立了一条自动的摆辗生产线,该线由送料装置、感应加热炉、摆辗机、自动上下料装置、切边机等组成,每小时生产600件,只需2~3人,模具寿命可达10000件左右。英国马赛公司先后生产了6条摆辗机生产线,其中4条销往国外,2条在国内使用,主要用于生产各种汽车零件。

波兰第一台摆辗机问世比英国晚,但波兰在摆辗研究和实际应用方面均比英国发展快,他们已先后制造了几百台摆辗机供国内外市场,目前几乎大多数从事摆辗研究和生产的国家都从波兰进口过摆辗机。他们生产的摆辗机主要有1600kN和2000kN两种,该机参数可调,对于不同的产品可随意变换不同的摆辗轨道。

瑞士史密特公司1981年在巴拿马博览会和汉诺威欧洲机床展上展出了该公司生产的带有上下料装置的全自动摆辗机(T-200型)。日本、美国等国家也都对摆辗机的研究工作很重视。

前沿技术与发展方向

进一步深入研究

应该深入研究摆动辗压机摆头运动轨迹的运动学和动力学的有关问题,研究摆动辗压机的轨迹,要像了解曲柄压力机那样了解它的位移曲线、速度曲线和加速度曲线。应该掌握不同摆头运动轨迹下的金属变形特征与力能参数的关系,优化最佳预成形件形状以及摆动辗压成形模具的加工工艺、选材、热处理等影响模具寿命的基本因素,建立更符合摆动辗压生产实际的数学模型,掌握摆动辗压机辗头运动轨迹与摆动辗压成形件的成形精度与模具寿命的关系。

现在,已有许多关于振动摆动辗压运动学和振动摆动辗压成形原理的研究成果问世,还应当加强对扭转振动摆动辗压精密成形工业化生产方面的研究。

发展摆辗复合精密成形技术

大力发展复合成形工艺,可以将冷摆动辗压工艺推广用于生产形状更复杂且精度要求高的零件,或体积重量较大、冷锻力较大、需要大吨位设备而热锻又不能达到其精度要求的零件。例如变速器输入轴与输出轴接合齿轮、自动变速器行星齿轮、减速器弧齿锥齿轮等齿轮类零件,以及变速箱、减速器齿轮总成零件等。

可以采用冷摆辗技术对预成形件终成形加工,预成形件可热精锻成形,冷温挤压成形,也可采用其他成形方法如冲裁、精密冲裁、镦粗或局部成形,最后再摆辗。采用这种复合精密成形技术,可以摆动辗压生产出更复杂的零件。

汽车可变螺距转向齿条可采用冷摆辗复合成形代替原来的切削加工,模具结构简单,齿形部分尺寸精度高。其工序是先下料到所需长度,压扁预制坯,然后磷化、皂化,最后冷摆辗成形。

我国专家在20世纪80年代就对20CrMo端面齿轮摆动辗压件的强化原理进行研究,指出通过摆动辗压可使20CrMo钢的整体强度提高1.4~1.5倍,提高零件的力学性能和使用性能的可靠性,降低生产成本。

开发粉末冶金的摆辗成形

粉末摆辗是对粉末冶金烧结体用摆动辗压机代替传统锻造设备成形获得高密度、高强度机械结构零件的新技术。日本、波兰早有研究和生产,国内也有人进行过粉末锻造摆辗成形锥齿轮的科学研究和产品开发。

它将传统的粉末冶金技术和精密摆辗技术相结合,综合了两者的优点,能以较低的成本和较高的生产效率实现大批量生产,能够生产高质量、高精度、高密度、形状复杂的结构零件,是一种很有前途的新技术。

摆动辗压成形时单位挤压力高,粉末件材料易于流动,容易提高摆动辗压成形件的密度和减小各部分的密度差,大大提高了其抗拉强度,扩大了摆动辗压粉末冶金件的应用范围。

国内外有工厂生产摆动辗压粉末冶金螺旋锥齿轮、直齿锥齿轮、圆柱齿轮、凸轮、螺母,以及套筒和环等零件,其成形力只需传统锻压设备的1/5,而密度大大超过传统锻压设备锻造的粉末件,达到7.8g/cm3。

先在无缝钢管内壁烧结铜合金,再采用径向摆辗机将烧结上的铜合金衬层致密达到相对密度98%以上。新工艺制造的双金属轴套零件结构为整圆、无接缝,刚度好、精度好,便于在自动生产线上自动化装配;生产效率高,完成一支轴套平均工时不到3s。主要设备只需2~3台套、占地面积小,钢和铜合金的利用率接近100%,制造成本低。

对双金属板卷制轴套摆辗成形其法兰部位,收到了很好的效果,铜合金和钢材利用率接近100%。它完全取代了原由烧结双金属止推环与卷制的套筒摩擦对焊而制造的止推轴套。

提高模具寿命

再制造技术是一种先进的、节能节材的前沿制造技术,是21世纪极具潜力的新型产业。发达工业国家十分重视和发展再制造技术。美国罗切斯特理工学院有一个专门从事再制造工程研究的全国再制造和资源恢复中心;田纳西大学无污产品和技术研究中心将进行汽车的再制造技术研究。

将再制造技术应用到摆动辗压行业能保证优质、高效、安全、可靠、节能、节材,要考虑将多种表面工程技术和其他技术融合交叉,将摆动辗压模具零部件因磨损、磨蚀、疲劳破坏的部分进行修复。这样就能以最少的投资扩大摆动辗压模具制造的生产能力,也是解决资源浪费、环境污染和废旧模具翻新的最佳方法和途径,是符合国家可持续发展战略的一项绿色系统工程。要千方百计提高模具寿命,做好失效分析和无损检测评价,在模具的选材和热处理上下功夫。

大力推广数字模拟技术

要采用CAD、CAE、CAPP软件,实现产品设计、分析、生产和质量管理的一体化和集成化,建立以微观组织模拟和成形过程仿真、产品性能试验为基础的从毛坯到摆动辗压件直至成品热处理等工艺参数和设计参数的知识库和数据库,建立摆辗精密成形质量控制体系;实现摆动辗压材料、摆动辗压设备、摆动辗压成形件无损检测评价一体化,提高产品质量,降低制造成本,缩短产品设计开发周期。

结束语

摆动辗压成形技术能够摆辗其他锻造成形工艺难以成形的零件,如汽车的VE泵端面凸轮、离合器盘毂、磁电机轴套、差速器锥齿轮、半轴,摩托车的端面齿轮、单向器飞块、起动棘轮、差速轮,扬声器的导磁体,枪械的转向齿圈、调节塞,高压电器的动触头片、静触头、动触头等形状复杂、精度要求高的零部件,已经在汽车、摩托车、五金、兵器、电器等行业获得了广泛的工业应用。因此,应加大研究和推广摆动辗压成形技术,它不仅有着巨大的经济效益,并而且也有着广阔的发展前景。