基于多总线OPC技术的组态监控系统设计

2014-09-20,

,

(1.天津轻工职业技术学院,天津 300350;2. 飞思卡尔半导体(中国)有限公司,天津 300457)

一、引言

OPC全称OLE for Process Control,是在微软的合作下,由 OPC 基金会组织倡导,全世界范围内自动化领域中处于领导地位的厂商协作制定的软件接口标准。是实现控制系统现场设备级与过程管理级进行信息交互的关键技术,也是实现不同现场总线协议之间互操作的重要手段。

二、现场设备

现场设备主要由12个从站点组成,铣床单元、上料单元、下料单元、加盖单元、穿销单元、模拟加工单元、图像识别单元、伸缩单元、检测单元、液压单元、分检单元、升降梯立体仓库单元。每个从站单元完成特定的工作任务,以装配、检验、分拣、入库的方式顺序完成各种装配操作和物流处理过程。采用两种总线控制系统,一种是西门子公司的PROFIBUS总线控制系统,一种是菲尼克斯公司的Interbus总线控制系统,通过OPC技术实现两种总线系统互换信息并通过组态王软件,对现场底层设备进行监控。整个监控系统由监控程序和OPC服务器程序两部分组成。硬件与监控程序的通信是通过OPC服务器软件来实现的,通过修改OPC相应部分而无需修改监控程序来满足修改系统的需要[2];当系统需要再扩展,与外界通信采用OPC方式扩展即可。

三、PROFIBUS总线控制系统

PROFIBUS是德国90年代初制定的国家工业现场总线协议标准。Profibus-DP是经过优化的高速、廉价的通信连接,专为自动控制系统和设备级分散I/O之间通信设计,使用PROFIBUS-DP模块可取代价格昂贵的24V或0~20mA并行信号线,用于分布式控制系统数据传输。

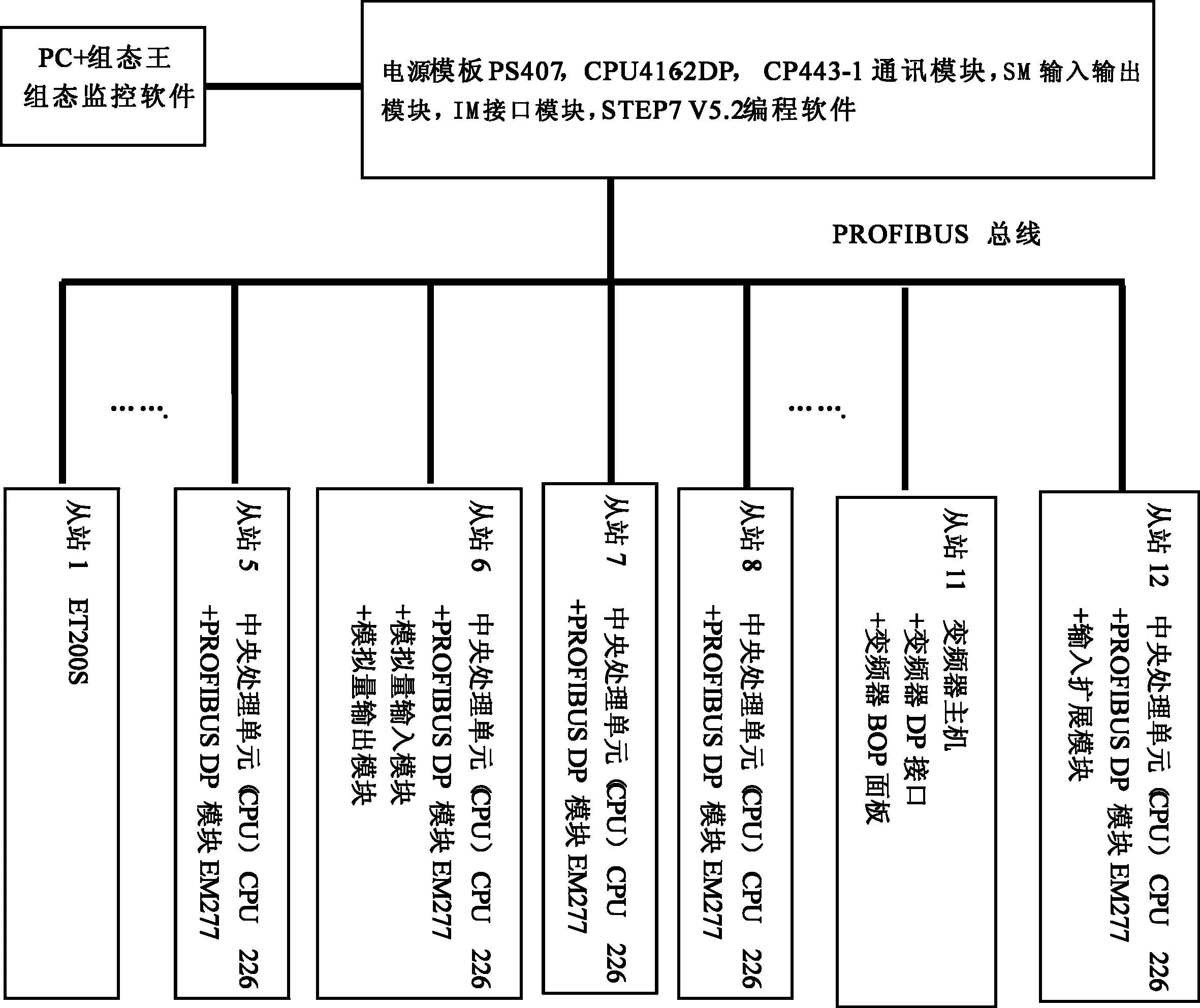

本套设备的控制系统连接在Profibus-DP总线上,包含1个主站和12个从站,主站和从站之间为主从关系。主站选用SIEMENS的S7-400 CPU416-2DP,从站选用变频器和CPU226模块,通过EM227扩展模块以DP从站形式接入PROFIBUS-DP网络。由从站完成系统的监控和控制,按主/从模式向上位机发送数据。如图1所示。

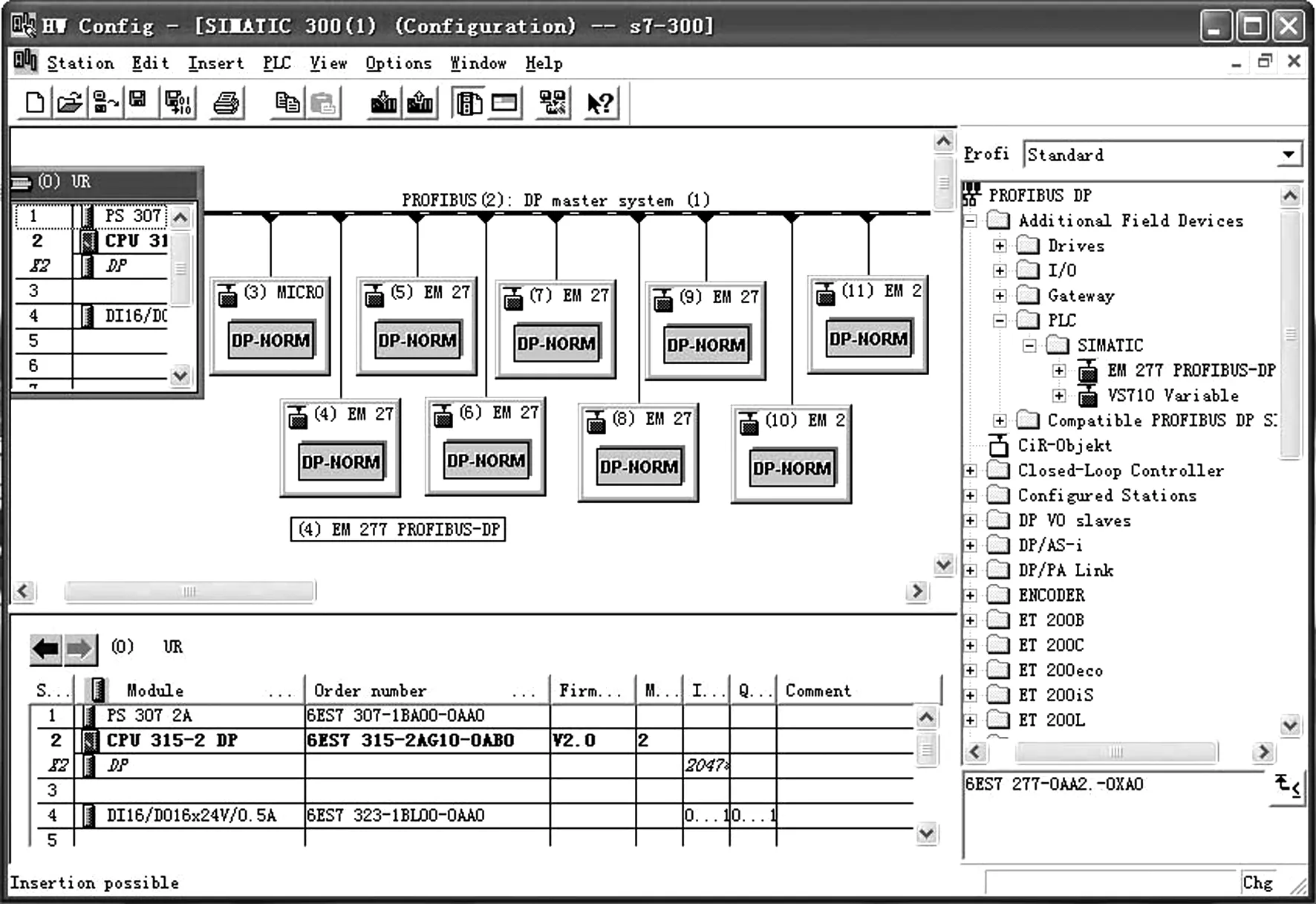

通过增设了EM277模块和Profibus-DP模板来实现和S7-400之间的通信,通过设置EM227扩展模块I/O起始地址,设置变频器及12个从站,通过变频器可以改变电机的速度,实现多速控制。PLC站硬件组态如图2所示。

图1 Profibus-DP现场总线控制系统的组成

图2 总线组态图及各站地址

图3 Interbus总线控制结构

四、Interbus总线控制系统

菲尼克斯公司的Interbus是国际上广泛采用的现场总线,该现场总线诞生于1986年,以其技术的先进性、开放性、成熟性广泛适用于汽车、物流、机器设备等各种领域中。Interbus是目前最长的、最快的、最大的、效率最高的总线。

INTERBUS现场总线控制系统,选用了INTERBUS总线350型网关接口模块即ILC 350 ETH作第一层控制、2个ILC200 UNI控制器和总线耦合器BK,输入模块DI、输出模块 DO作第二层控制,整个系统的组态和编程在菲尼克斯公司的PC WORX中完成,PC WORX它结合了单机或系统的组态、编程等全部工具。INTERBUS现场总线控制结构如图3所示。

五、基于OPC技术的多现场总线监控系统

在OPC技术中使用的是OLE 2技术,OLE标准允许多台微机之间交换文档、图形等对象。OPC之间的通讯是以变量为单位的,在OPC服务器上定义相关的变量和要采集的硬件进行连接,并生成唯一表示此变量的ID标识。此变量中保存着变量的数值,变量相关的信息,外部的程序能够访问的就是此变量的所有信息,即OPC服务器与外部的数据的传输是通过变量进行对应的。

两个控制系统由于Profibus与INTERBUS客户端使用的协议不同,只能分别对现场设备进行控制,开发一个兼容所有客户软件的高效驱动程序基本是不现实的[4]。而OPC为现场设备之间的互联及交换数据信息提供了一个开放、高效、互操作性好、可靠的解决方案。通过 OPC技术,可以在这些不同的控制系统之间建立起一条通道,使Profibus与INTERBUS 之间能够互相访问数据源,可以达到不同控制系统的资源达到共享。

使用OPC Server对系统数据的进行功能组态,将要进行监控的数据在PCWORX中设置为“全局变量”,将系统数据提供给OPC服务器,组态监控软件可以访问这些数据,Profibus总线中的分拣单元,就可以通过SIMATIC Manager在OPC Server中采集到产品是否为正品等数据,根据其判断分拣。

图4 PCWORX上传OPC Server设置对话框

为了监控现场设备运行情况采用北京亚控公司的KingView软件进行监控,KingView软件其具有良好的图形界面、丰富的网络功能和驱动程序。系统组态时根据需要把监控的参数进行建立和连接设备, 需要动画操作时只要用鼠标点击相应部分按照提示即可进行操作。这样就可以对整个控制系统进行图形和参数、现场设备运行情况进行整体监控, 同时还具有实时数据和历史数据的记录功能,以及报警记录和提示。

为了实现这两种总线的集中监控和数据互联,在组态监控软件中找到SIMATIC Manager和菲尼克斯Phoenix提供的OPC Sever,在建立监控系统数据时,连接设备就会显示通过OPC Sever查找到的全局变量,这些全局变量是在PCWPRX和SIMATIC Manager中定义为OPC属性的。在上位机上启动OPC Server,PLC通过其将需要监控的数据传输给组态王实现监控,与此同时INTERBUS总线控制系统也将需要监控的数据通过OPC Server传输给Profibus总线,再根据实际情况进行监控。

12个单元的柔性制造生产线,开始用S7-400和S7-200完成现场底层设备的动作,再利用OPC Server使主机上的组态软件与Phoenix 控制器及西门子 PLC通讯,从而实现整体监控。

六、结束语

基于OPC技术,利用组态王监控软件,利用INTERBUS总线控制系统和Profibus总线控制系统同一底层设备进行监控,使这两种总线的监控控制系统运行稳定、可靠,自动调节准确,故障报警反应精确,控制反应及时,实现了多总线系统集中组态监控的构想。学生更好地理解两种现场总线技术,提高了产品的推广价值。

参考文献:

[1]陈丹丹等.OPC 在现场控制网络中的应用[J].微计算机信息,2005,21(21):62-63.

[2]张晓宇,王加军.OPC技术在建筑智能化控制中的应用[J].通信与广播电视,2009,(02):30-33.

[3]许洪华.现场总线与工业以太网技术[M] .北京:电子工业出版社,2007:208-291.

[4]周美兰,周封.PLC电气控制与组态设计[M].北京:科学出版社,2009:185-193.