铜-金刚石复合电镀制备新型切割线的工艺

2014-09-18王朝阳郑精武蔡伟

王朝阳,郑精武,蔡伟*

(浙江工业大学化学工程与材料学院,浙江 杭州 310014)

铜-金刚石复合电镀制备新型切割线的工艺

王朝阳,郑精武,蔡伟*

(浙江工业大学化学工程与材料学院,浙江 杭州 310014)

采用复合电沉积法制备了金刚石切割线,主要工艺流程为:钢丝和金刚石粉的镀前处理,碱性预镀铜,金刚石上砂镀(铜-金刚石复合镀),加厚镀镍,后处理。通过测定镀液的阴极极化曲线以及镀层的表面形貌、力学性能和结合力等,研究了电流密度、镀液中金刚石含量、搅拌速率、电镀时间等工艺参数对金刚石上砂效果的影响。实验表明,随着镀液中金刚石含量的增大,铜-金刚石共沉积的阴极极化曲线负移,相同电位下的电流减小;低电压下,相同电位处的阴极电流随搅拌速率增大而增大,高电压下反之。随着阴极电流密度提高或施镀时间延长,金刚石上砂量呈先增后减的趋势。经200 ℃热处理2 h后,金刚石切割线的最大拉断力和抗拉强度分别为159.7 N和2 258.8 MPa,力学性能明显改善。在电流密度5 ~ 7 A/dm2下制备的金刚石切割线,其镀层和钢基体之间的结合力良好。

铜;金刚石;复合电镀;切割线;电化学;力学

First-author's address:Department of Chemical and Materials Engineering, Zhejiang University of Technology,Hangzhou 310014, China

随着人类对保护环境的重视,金刚石切割线作为新一代切割线材料被开发。金刚石切割线是通过粘结剂将切割磨料金刚石颗粒附着在高强度钢丝线上,切割加工时磨料与钢丝线同步运动。金刚石切割线的锯齿呈圆柱形,圆柱侧面各个部位均可为切削刃,增大了锯齿的可工作面积;同时使用水溶性冷却液,便于回收[1-2]。金刚石切割线现已广泛应用于宝石、水晶、大尺寸硅晶体等贵重硬脆材料的切割加工。复合电镀法是制备固结金刚石切割线的主要方法,主要有埋沙法、落砂法(悬浮上砂法)和刷镀法等[3-4]。Y.Chiba等[5]研究了毡刷的超高速电镀技术,在上砂槽内放置可高速旋转的毡刷,基体金属线接触毡刷,二者之间产生一定的摩擦,微粉颗粒通过磁力搅拌悬浮于镀液中,落至毡刷表面完成上砂。为了提高金属镀层对金刚石颗粒的把持力,J.Lukschandel等[6]采用两次上砂处理,先在基体表面镀一层粒径较大的金刚石,再镀一层粒径较小的金刚石,这样可减小外层残余压应力的作用,有利于提高镀层与金刚石之间的结合力。一些新型上砂镀法也被用于制备金刚石切割线,如环形毛带法[7-8]。

传统的金刚石上砂镀以镀镍或镍合金为主,但由于镀镍时阴极允许的电流密度较小,上砂慢,工艺时间长,同时金属镍的成本较高。本文采用无氰碱性镀铜层打底,以沉积速率较高的酸性镀铜工艺替代镍层包裹金刚石颗粒实现共沉积,最后进行加厚镀镍,着重研究了复合电镀工艺的影响因素及进行相关的电化学分析。

1 实验

1.1 金钢石线锯的制备

1.1.1 工艺流程

钢丝线材质为82A,直径为0.30 mm,抗拉强度为(2 120 ± 40)MPa。金刚石的平均粒径为8 ~ 16 μm。制备金钢石线锯的工艺流程为:镀前处理(包括钢丝线除黄铜层和金刚石微粉氧化处理)—碱性预镀铜—金刚石上砂镀(即铜-金刚石复合镀)—加厚镀镍—镀后处理。

1.1.2 配方与工艺

(1)钢丝线除黄铜层:NaOH 4 mol/L,质量分数为 30%的 H2O25 mL/L,NH3·H2O 15 mL/L,50 ℃,1 h。

(2)金刚石微粉氧化处理:HNO310 mol/L,50 ℃,1 h。

(3)碱 性 预 镀 铜 : CuSO4·5H2O 0.1 mol/L ,HEDPA(羟基乙叉二膦酸)0.5 mol/L,NaOH 2 mol/L,Na2CO30.72 mol/L,1.5 A/dm2,3 min。

(4)金刚石上砂镀:CuSO4·5H2O 0.72 mol/L,H2SO40.61 mol/L,金刚石(粒径 8 ~ 16 μm)75 g/L,5 A/dm2,50 ℃,400 r/min,5 min。

(5)加厚镀镍:NiSO4·7H2O 0.86 mol/L,NiCl2·6H2O 0.08 mol/L,H3BO30.56 mol/L,C12H25SO4Na 0.000 25 mol/L,1.5 A/dm2,14 min。

(6)镀后处理:镀后将金刚石线锯放入真空恒温干燥箱中,真空条件下加热至200 ℃,保温2 h。

1.2 性能表征

(1)形貌和上砂量:用5.0 cm × 5.0 cm的不锈钢片代替钢丝线进行复合电镀,镀液配比不变。采用Hitachi S-4700场发射扫描电子显微镜(SEM)观察复合金刚石镀层的形貌。镀前先用4 mol/L HNO3溶液对不锈钢片酸洗20 min,去离子水清洗后,放入真空恒温干燥箱中110 ℃烘干称重(m1)。将经预镀铜和上砂镀的不锈钢片水洗后在相同条件下烘干称重(m2),随后采用4 mol/L HNO3溶液将镀层充分溶解,用EDTA(乙二胺四乙酸)滴定法得到铜量(m3),按式(1)计算镀层中金刚石的体积比(αV)。

式中,m4为镀层中的金刚石含量,即m4= m2-m1-m3。

(2)电化学极化曲线:在AutoLab PGSTAT 30型电化学工作站上测定,采用三电极体系,以紧固在聚四氟乙烯柱体中的玻碳电极(GCE,面积0.071 cm2)为研究电极,饱和甘汞电极(SCE)为参比电极,铂电极作辅助电极,扫描速率均为10 mV/s。每次实验前先将玻碳电极在撒有α-Al2O3(粒径0.05 μm)粉的润湿细绒布上抛光至镜面,再用二次蒸馏水多次清洗。

(3)力学性能:利用自制夹具,在CMT5104微机控制电子万能试验机(深圳市新三思计量技术有限公司)上测定金属镀层固结金刚石线的抗拉强度,拉伸速率为10 mm/min。

(4)结合力:采用缠绕法,将金刚石切割线缠绕在表面光滑的直径为12 mm的圆柱形棒上,并固定线锯两端,观察弯曲后的镀层有无断裂[9-10]。

2 结果与讨论

2.1 镀液中金刚石含量对阴极反应的影响

图 1是上砂镀溶液中金刚石含量不同时复合电沉积的阴极极化曲线。从图 1可知,随镀液中金刚石含量提高,阴极极化曲线向负电位方向移动;在相同电沉积电位下,阴极电流随镀液中金刚石含量提高而下降。

图1 镀液中金刚石含量不同时,铜-金刚石复合电沉积的阴极极化曲线Figure 1 Cathodic polarization curves for deposition of copper-diamond composite at different contents of diamond in plating bath

镀液中的金刚石含量增大时,向阴极附近移动的金刚石微粒增多,吸附于电极表面的金刚石微粒随之增多,而金刚石是非导电物质,这就使电极表面放电的电活性面积减小,表面电阻升高,在相同电位下,阴极电流随镀液中金刚石含量增大而下降。M.R.Vaezi等[11]研究Ni与SiC共沉积时也发现,随溶液中SiC纳米颗粒数量的增大,阴极极化曲线负移,但曲线斜率不变。S.C.Wang等[12]发现,随溶液中SiC装载量增大,复合镀层中的 SiC体积比先快速增大而后稳定。

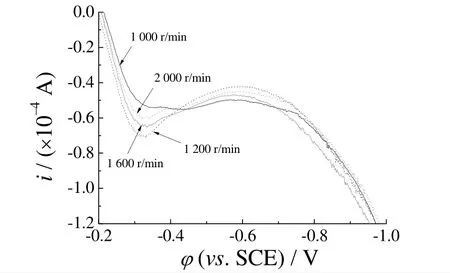

2.2 搅拌强度对阴极反应的影响

图2是溶液搅拌速率不同时,铜-金刚石复合电沉积的阴极极化曲线。从图 2可知,在低电压下,阴极电流随搅拌速率增大而升高;电压进一步负移后,相同电位下的阴极电流则随搅拌速率增大而减小,在-0.42 V附近出现交叉。

图2 搅拌速率不同时,铜-金刚石复合电沉积的阴极极化曲线Figure 2 Cathodic polarization curves for deposition of copper-diamond composite at different stirring rates

提高搅拌速率可促进铜离子和金刚石颗粒向电极表面迁移。在低电压下,铜离子的还原主要受浓差极化控制,因此提高搅拌速率可减小浓差极化,促进金属铜沉积,增强其对金刚石微粒的包裹能力,从而使金刚石上砂量增大。随电位进一步负移,铜离子的还原主要受电化学极化控制,此时搅拌速率对金属铜沉积速率的影响作用很小,但金刚石颗粒向电极表面迁移的速率却没有改变,金刚石颗粒在电极表面的吸附可能会减少铜还原所需的活性点,从而使阴极电流减小[13-14]。

2.3 阴极电流密度对金刚石上砂量的影响

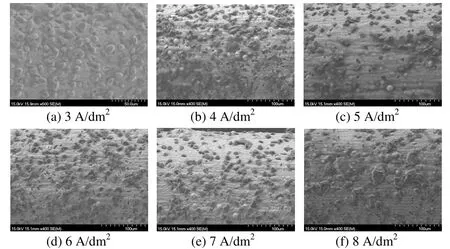

图 3为总电量不变的情况下,不同阴极电流密度下所获金刚石复合镀层的表面形貌。

图3 不同阴极电流密度下铜-金刚石复合镀层的SEM照片Figure 3 SEM images of copper-diamond composite coating prepared at different cathodic current densities

从图3可以看出,电流密度为3 A/dm2时,镀层的生长较慢,金刚石颗粒没能较好地被铜层包裹沉积,镀镍后出现了图3a所示的形貌,金刚石颗粒与镀层之间的结合力较差,不具备良好的切割能力。电流密度为4 ~ 6 A/dm2时,金刚石颗粒分布较均匀,密度增大,但较多的颗粒脱落。电流密度增大至7 A/dm2时,金刚石颗粒与镀层之间的结合力增大,几乎没有颗粒脱落。但电流密度继续增大至8 A/dm2时,金刚石颗粒明显减少,颗粒的堆积现象严重,“镍瘤”明显可见,说明此时已经超出获得良好镀层所允许的电流密度上限。

图4为阴极电流密度对镀层中金刚石含量的影响。从图 4可知,随阴极电流密度增大,镀层中金刚石的体积比先增大而后减小,结果同图3。

图4 阴极电流密度对金刚石上砂量的影响Figure 4 Influence of cathodic current density on the amount of deposited diamonds

提高阴极电流密度可使阴极对微粒的吸附能力增强,从而促进金刚石颗粒在钢丝表面聚集,所得镀层中金刚石含量增大[15]。另外,阴极电流密度同时影响金属电沉积速率和微粒吸附速率[12,16]。低于 6 A/dm2时,电流密度对微粒吸附速率影响的比重大于金属的电沉积速率;高于6 A/dm2时,反之。值得注意的是,阴极电流密度过大,阴极发生的析氢反应也会影响金刚石的上砂量。

2.4 电镀时间对金刚石上砂量的影响

图 5为上砂电镀时间不同时金刚石复合镀层的表面形貌。

图5 电镀时间不同时金刚石复合镀层的SEM照片Figure 5 SEM images of copper-diamond composite coating prepared for different plating time

从图 5可以看出,随电镀时间延长,镀层中的金刚石含量呈先增后减的趋势。电镀时间从5 min延长至15 min时,镀层中的金刚石颗粒含量增大,15 min时镀层中的金刚石颗粒含量达到最大。继续延长至20 min时,镀层中金刚石含量不再增大,颗粒分布零散。因此,适宜的电镀时间为15 min。

上砂时间延长时,反应总电量的增大使铜沉积量增大,被包裹或镶嵌在其中的金刚石数目增大,从而使镀层中金刚石的密度越来越大,直至达到最大值。此时,继续延长上砂时间会导致镀层中金刚石颗粒数越来越大,这势必会造成镀铜层比例减小和金刚石颗粒堆积,从而使颗粒的出刃高度产生较大差异,镀层对金刚石颗粒的把持力减小,颗粒从镀层中脱落,表现为金刚石上砂量下降。

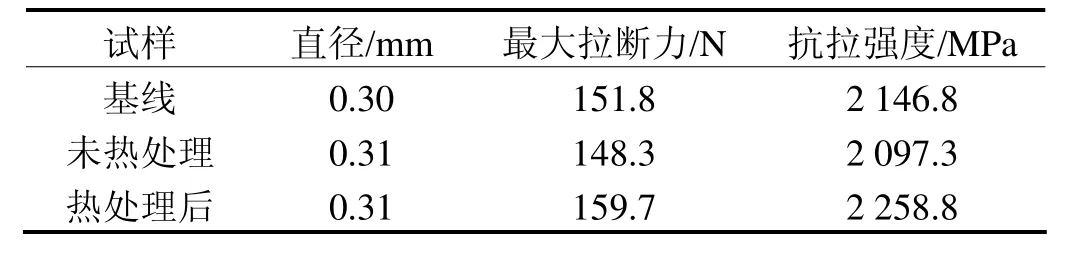

2.5 热处理对金刚石切割线力学性能的影响

考虑到复合电镀过程中有氢离子在阴极析出,部分氢原子残留在镀层中会产生氢脆现象,从而影响金刚石切割线的力学性能。因此,在真空条件下将金刚石切割线加热至200 ℃并保温2 h,测定热处理前后金刚石切割线的力学性能,结果如表1所示。

表1 热处理前后金刚石切割线的力学性能Table 1 Mechanical properties of diamond cutting wire before and after heat treatment

从表 1可知,热处理后金刚石切割线的力学性能明显改善,最大拉断力从热处理前的 148.3 N提高至159.7 N,抗拉强度从2 097.3 N提高到2 258.8 N,均提高约7.70%。

2.6 铜-金刚石复合镀层的结合力

表2为金刚石切割线表面铜-金刚石复合镀层与钢丝基体之间的结合力测试结果。

表2 铜-金刚石镀层的结合力测试结果Table 2 Adhesion test results of copper-diamond composite coating

从表2可知,阴极电流密度为5 ~ 7 A/dm2时,铜-金刚石复合镀层与基体之间的结合力均合格,尤以7 A/dm2时为佳。

3 结论

(1)阴极极化曲线分析表明,随镀液中金刚石含量提高,阴极极化曲线负移,相同电位下的阴极电流减小。低电压下随搅拌速率增大,相同电位下的阴极电流增大,高电压下反之。

(2)随电流密度增大或电镀时间延长,镀层中的金刚石含量均呈先增大后减小的趋势。

(3)经200 ℃热处理2 h后,金刚石切割线的热力学性能提高。在5 ~ 7 A/dm2下制备的金刚石切割线,其镀层与基体之间的结合力良好。

:

[1]高伟, 窦百香, 李艳红, 等.电镀金刚石线锯的制造工艺研究[J].工具技术, 2009, 43 (7): 56-59.

[2]向波, 贺跃辉, 谢志刚, 等.电镀金刚石线锯的研究现状[J].材料导报,2007, 21 (8): 25-29.

[3]高伟, 张景涛, 吴平, 等.电镀金刚石切割线的种类及制造工艺的研究概述[J].金刚石与磨料磨具工程, 2012, 32 (3): 35-40, 45.

[4]高玉飞, 葛培琪, 李绍杰, 等.用复合电镀法制造电镀金刚石锯丝的实验研究[J].金刚石与磨料磨具工程, 2007 (6): 34-37.

[5]CHIBA Y, TANI Y, ENOMOTO T, et al.Development of a high-speed manufacturing method for electroplated diamond wire tools [J].CIRP Annals—Manufacturing Technology, 2003, 52 (1): 281-284.

[6]LUKSCHANDEL J, MEYER J.Nickel-diamond-coated saw wire with improved anchoring of the diamond particles: US, 6783442 [P].2004-08-31.

[7]卢义玉, 陆朝晖, 李晓红, 等.水射流辅助 PDC刀具切割岩石的力学分析[J].岩土力学, 2008, 29 (11): 3037-3040, 3046.

[8]祝效华, 汤历平, 吴华, 等.扭转冲击钻具设计与室内试验[J].石油机械, 2011, 39 (5): 27-29.

[9]SHI L, SUN C F, GAO P, et al.Mechanical properties and wear and corrosion resistance of electrodeposited Ni-Co/SiC nanocomposite coating [J].Applied Surface Science, 2006, 252 (10): 3591-3599.

[10]WU G, LI N, ZHOU D R, et al.Electrodeposited Co-Ni-Al2O3composite coatings [J].Surface and Coatings Technology, 2004, 176 (2): 157-164.

[11]VAEZI M R, SADRNEZHAAD S K, NIKZAD L.Electrodeposition of Ni-SiC nano-composite coatings and evaluation of wear and corrosion resistance and electroplating characteristics [J].Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2008, 315 (1/3): 176-182.

[12]WANG S C, WEI W C J.Kinetics of electroplating process of nano-sized ceramic particle/Ni composite [J].Materials Chemistry and Physics, 2003,78 (3): 574-580.

[13]孔磊, 胡会利, 于元春, 等.影响复合电镀层中微粒复合量的因素[J].电镀与涂饰, 2011, 30 (10): 9-12.

[14]LEE E C, CHOI J W.A study on the mechanism of formation of electrocodeposited Ni-diamond coatings [J].Surface and Coatings Technology, 2001, 148 (2/3): 234-240.

[15]GUGLIELMI N.Kinetics of the deposition of inert particles from electrolytic baths [J].Journal of the Electrochemical Society, 1972, 119 (8):1009-1012.

[16]覃奇贤, 朱龙章, 刘淑兰, 等.镍-碳化钨微粒复合电沉积机理的研究[J].物理化学学报, 1994, 10 (10): 892-896.

Process for preparation of novel cutting wire by copper-diamond composite plating

WANG Zhao-yang,ZHENG Jing-wu, CAI Wei*

Diamond cutting wire was prepared by composite plating, which mainly includes the following procedures: pretreatment of steel wire and diamond particles,alkaline copper pre-plating, diamond electro-embedding(namely copper-diamond composite plating), thickening by nickel plating, and post-treatment.The effects of current density, diamond content in plating bath, stirring rate, and plating time on the embedding of diamonds were studied by measuring the cathodic polarization curve of plating bath and by examining the surface morphology, mechanical properties, and adhesion strength of composite coating.The results indicated that the polarization curves for copper-diamond codeposition is shifted negatively with increasing diamond content in plating bath, and the currents at the same potentials are decreased.The cathodic current at the same potential is increased with increasing stirring rate in the low potential range, but decreased in the high potential range.It was found that the amount of diamond embedded is increased initially and then decreased with the increasing of current density or the extending of plating time.After heat treatment at 200 ℃ for 2 h, the mechanical properties of diamond cutting wire is improved with a maximal pulling strength of 159.7 N and a tensile strength of 2 258.8 MPa.The adhesion of coating to steel substrate on diamond cutting wire prepared at the current density ranging from 5 to 7 A/dm2is strong.

copper; diamond; composite plating; cutting wire; electrochemistry; mechanism

TQ153.14

A

1004-227X (2014)01-0017-04

2013-06-26

2013-10-09

2012年度校级自然科学基金(2012XY002)。

王朝阳(1990-),男,安徽太和人,在读硕士研究生,主要研究方向为复合电镀。

蔡伟,研究实习员,(E-mail)caiwei@zjut.edu.cn。

周新莉]