瞬变工况下叶片数对核主泵径向力影响的研究

2014-09-18王秀礼袁寿其朱荣生王建国

王秀礼,袁寿其,朱荣生,付 强,王建国

(1.江苏大学 流体机械工程技术研究中心,江苏 镇江 212013;2.江苏振华泵业制造有限公司,江苏 泰州 225500)

核主泵为导叶加环形压水室的特殊结构型式,这种结构的设计目的是为了提高其运行的稳定性。既要保证在设计工况正常运转中产生作用于叶轮上的径向力尽可能小,使轴受交变应力和定向挠度最小。又要保证承受高温、高压、高载荷下安全可靠地运行。核主泵主要是在设计工况下运行,但泵在实际运行时常常偏离设计工况而导致在小流量或大流量下运行,此时,叶轮、导叶和泵体协调一致的工作状态遭到破坏,在叶轮和导叶周围液体的流动速度和压力分布变得不均匀,因不均匀分布会使泵体内的液体产生撞击而导致在叶轮上很大的径向力。研究表明叶片数与导叶片数是影响泵体内压力和速度分布的主要因素,对径向力的影响也较大。因此,研究叶片数的变化对核主泵叶轮所承受的径向力的变化对核主泵安全可靠运行是具有重要意义。

目前对变工况的研究主要有:黎义斌[1-2]对离心泵在变工况时内部流场进行了相应的分析,得到了内部流动变化规律;吴大转等[3-4]对离心泵启动过程中的瞬态流动进行数值模拟和试验研究,得到瞬态流动变化规律;对径向力的研究主要有:文献[5-6]对双蜗壳双吸离心泵进行了径向力研究分析。文献[7]对单流道泵的叶轮径向力进行了数值模拟分析;文献[8]通过改变蜗壳基圆直径改变叶轮与隔舌之间的间隙进行数值模拟,得到不同基圆直径时作用在叶轮上的径向力;文献[9]通过分析提升泵中轴向力与径向力产生的原因,提出了针对不同规模的反渗透海水淡化用提升泵轴向力的平衡方法。文献[10]分析了在不同含气率下叶片数变化对轴流泵性能的影响,结果表明:叶片数的变化对油气混输泵的效率影响并不大,适当增加叶片数可以降低叶轮比转速,提高扬程。文献[11]对单叶片和双叶片螺旋离心泵的内部流场进行了数值模拟,得出了叶片数对螺旋离心泵内部流动规律的影响。

本文通过总结前人研究成果的基础上,采用CFD数值模拟方法对核主泵设计工况到0.7 Q的小流量工况及设计工况至1.2 Q的大流量工况过渡过程进行了非稳态特性数值模拟,在模拟过程中通过改变导叶片数及保持导叶不变来改变叶片数的方式分别分析叶片数与导叶片数的变化对核主泵径向力的影响。将计算结果与试验数据进行对比分析,以验证计算结果的可靠性,旨在为设计出性能高、运行稳定的核主泵提供基础参考。

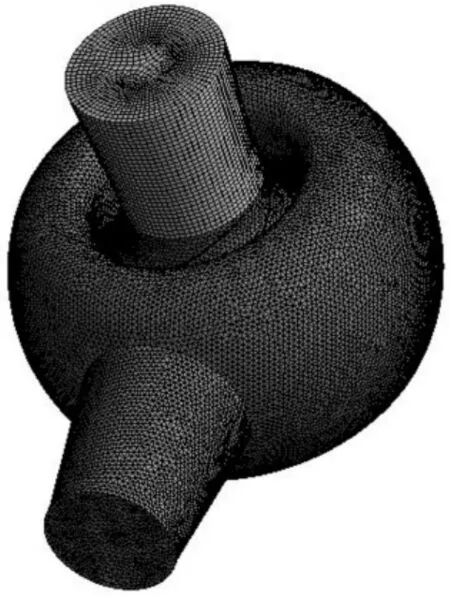

图1 计算区域Fig.1 Computational domains

1 数值模拟

1.1 计算模型及网格划分

计算模型为改进后的AP1000核反应堆冷却剂泵。输送介质为清水;性能参数:流量Q=17 886 m3/h、扬程 h=111.3 m、转速 1 800 r/min、比转速 344,蜗壳为环形。采用PRO/E软件生成三维计算区域模型,为使模拟结果更加稳定,对叶轮进口进行适当的延伸,整个模型由一个动叶轮水体、一个静止蜗壳水体(内含导叶水体)及进口延伸段水体组成。采用CFX前处理网格划分软件ICEM进行网格划分,其中网格类型采用的是四面体非结构化网格,叶轮的网格数为881 015,蜗壳网格数为1 071 336,网格划分完后,选取ICEM中的smooth功能对网格进行光顺。三维网格计算区域图如图1所示。

1.2 边界条件

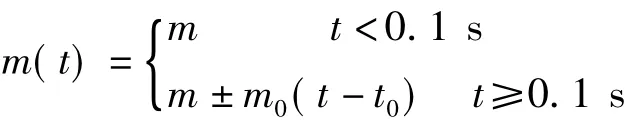

变流量瞬态过渡过程中,核主泵进口采用压力进口条件,出口条件给定出口质量流量(mass flow rate),为了保证结果的可靠性,先运行0.1 s后再监测叶轮内部流动规律,采用cfx的cel设定进口的压力变化,描述函数为:

其中,m(t)为出口质量流量,kg/s;m为设计工况时质量流量,kg/s;m0为质量流量系数;t为时间,s;t0为初始时间,0.1 s;

出口条件给定出口质量流量(mass flow rate),通过出口边界条件控制模型的质量流量。壁面粗糙度设为10微米;近壁面处选用标准壁面函数,壁面边界条件设为绝热无滑移壁面。

1.3 非定常模拟设置

叶轮流道内的水体为旋转体,蜗壳内水体为非旋转体,以定常的收敛解作为非定常计算初始条件。非定常计算中的交界面设置为Transient Rotor-Stator模式,该交界面对于两部分水体间的动-静干涉有着重要作用。总计算时间1.1 s,时间步长为0.004 s。

2 计算结果与分析

为了分析叶轮叶片数与导叶叶片数对核主泵在变流量工况下径向力的影响,本文先以导叶Z11片为基与不同的叶轮叶片数进行径向力的对比分析,然后以叶轮Z5片为基与不同导叶叶片数进行径向力对比分析。为了清晰表达,特将叶轮叶片数简称为叶片数,将导叶叶片数简称导叶片数。

2.1 变大流量工况下叶片数对叶轮径向力影响

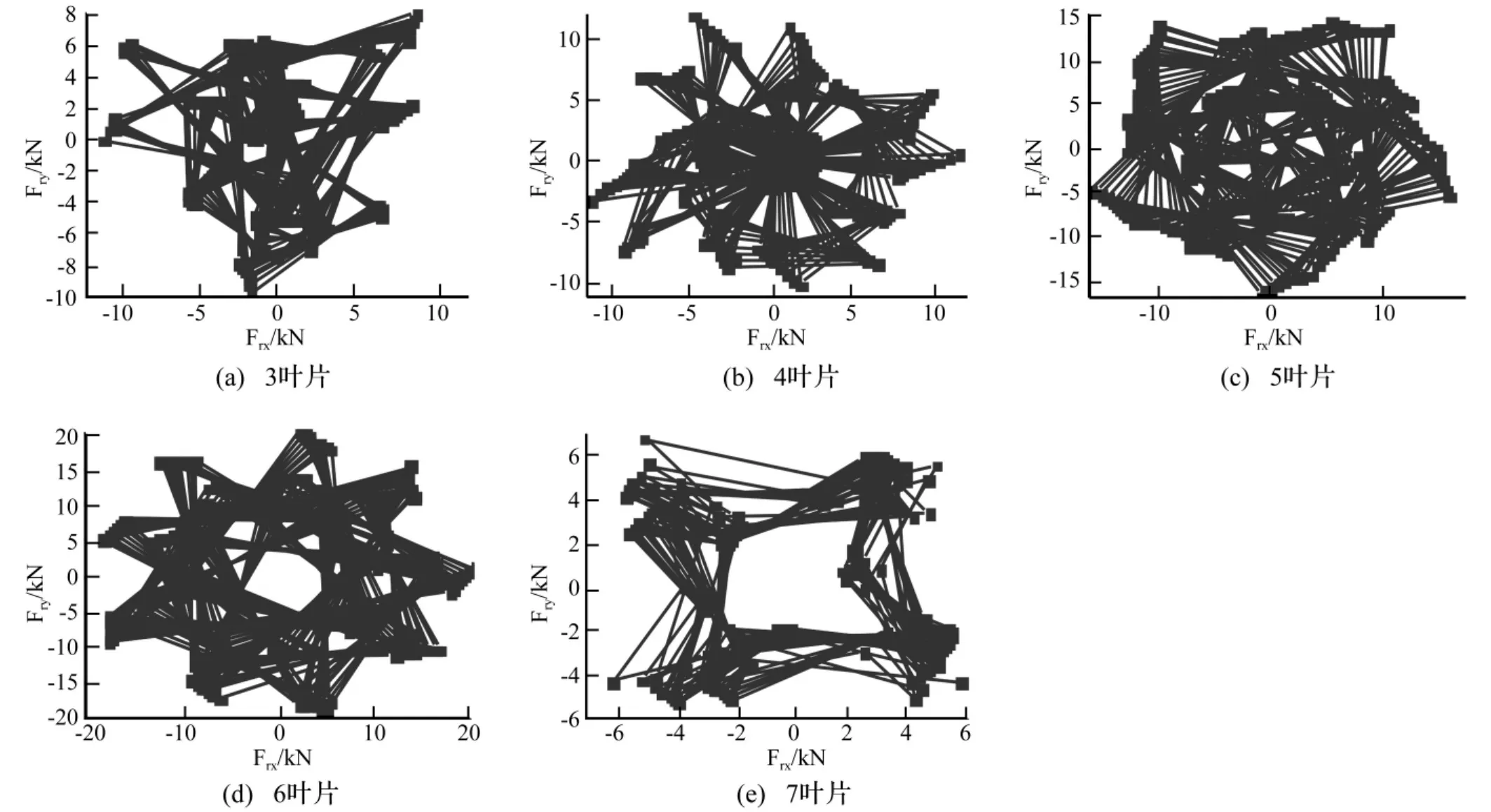

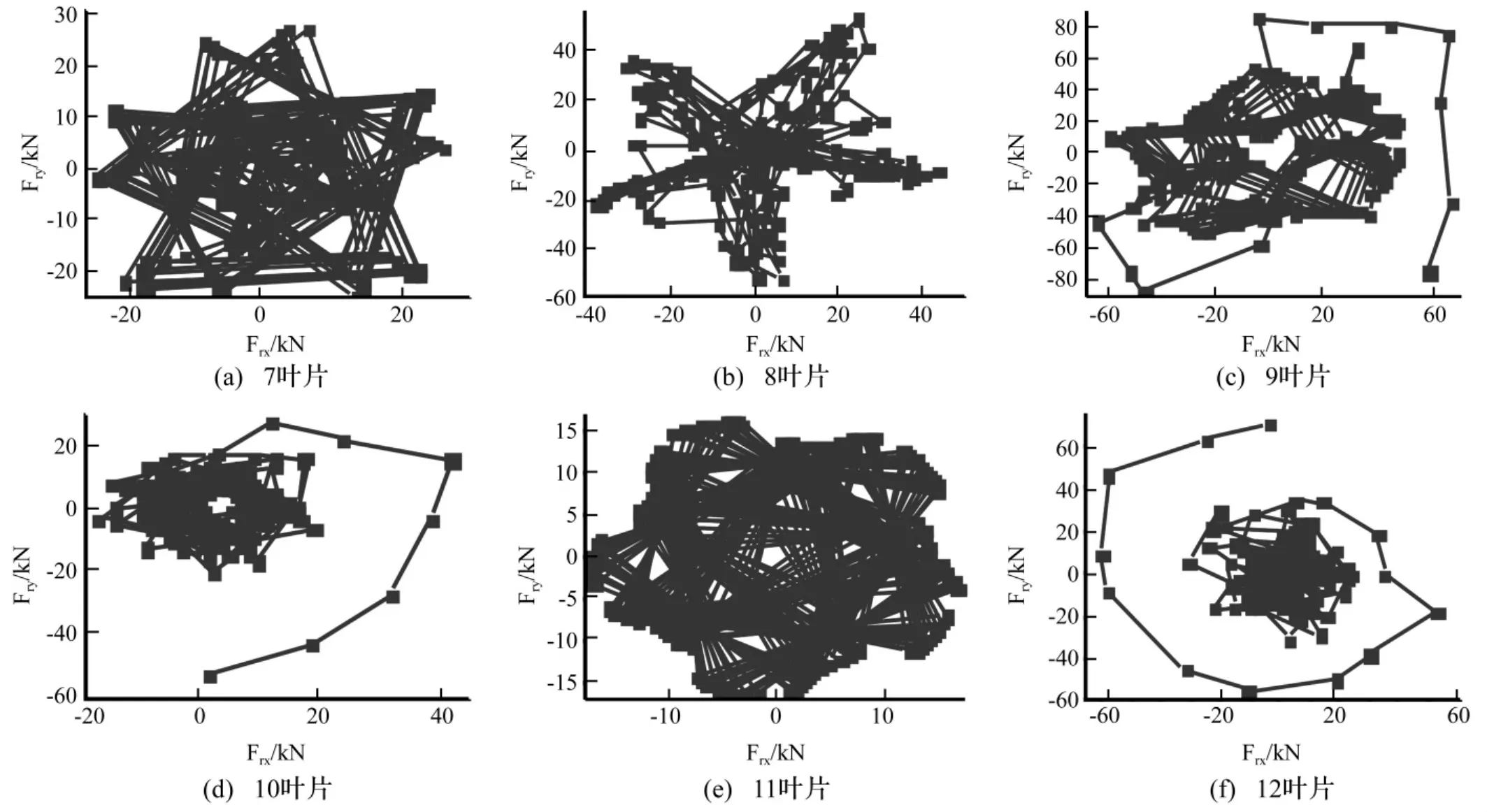

图2为导叶片数不变,不同叶片数时,核主泵叶轮随流量增大时的径向力变化曲线,从图中可以看出:从总体上看,随着流量的增大,核主泵叶轮所承受的径向力是以零径向力值为中心波动的。在叶片数3至6片时,叶轮所承受的径向力随着叶片数的增加而增大,Z6片时的径向力最大值是Z3片时的2倍多。在Z7片时,叶轮所承受的径向力由最小,仅为Z6片时的三分之一。

从叶轮所承受的径向力变化趋势来看:当Z3片时,叶轮在第一象限所承受的径向力远远大于第三象限所承受的径向力。同时,第二象限所承受的径向力也大于第四象限的。这种在不同象限径向力出现不平衡的现象会影响核主泵运行的稳定性,长时间运行会增加安全事故隐患。当Z4片时,核主泵叶轮所承受的径向力比Z3片时有明显改善。其表现在于一是叶片所承受的径向力出现周期规律性,二是各象限间的径向力趋于平衡,仅在第3象限时出现较为明显的极大值。当Z5片时,叶轮径向力波动幅度与叶片数恰好相等,此时径向力的平衡性能比前两种叶片都要好且周期性波动规律性更加明显。随着叶片数的增加,当Z6片时,径向力在四个象限内出现的周期性幅度波动的规律性和平衡性达到最佳状态。当Z7片时,叶轮每旋转一圈,叶轮所承受的径向力在每个象限内的中间位置处均出现一次波动值,其周期性和平衡性远不如Z5片和Z6片的。综合对比可知:随着流量增大,叶轮所承受的径向力的值随叶片数的增加而增大,在Z6片时达到最大值。随叶片数的增加,叶轮所承受的径向力的周期性趋于规律性;径向力的平衡性趋于最佳工况。因此,随流量的增加,Z5片和Z6片时,径向力对核主泵的影响最小。

图2 变大流量叶轮径向力变化Fig.2 The change of radial force under the larger flow of impeller

图3 变小流量叶轮径向力变化Fig.3 The change of radial force under the small flow of impeller

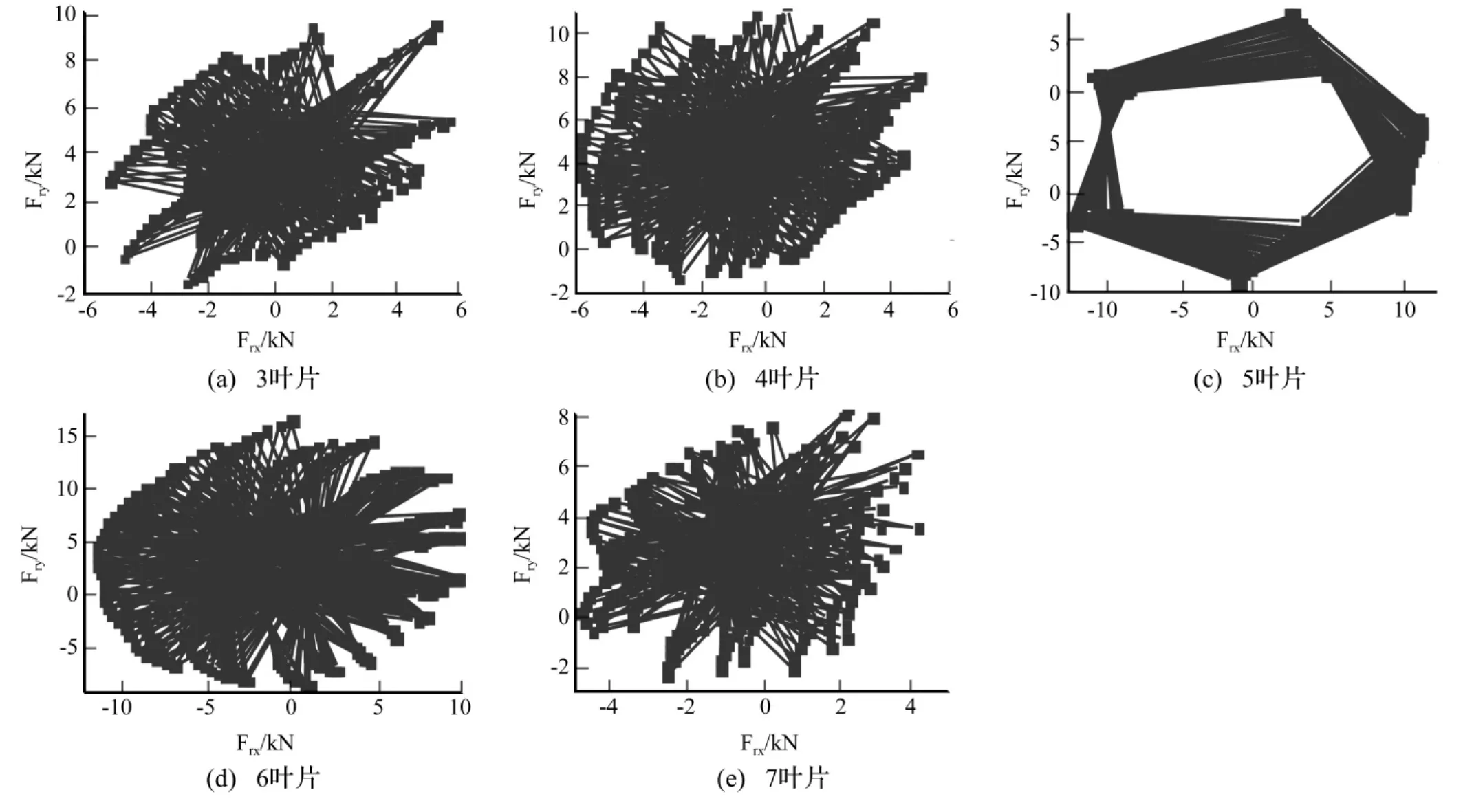

图3为导叶片数不变,不同叶片数时,核主泵叶轮随流量减少是的径向力变化曲线,从图中可以看出:核主泵流量变大和变小时,叶轮所承受的径向力变化趋势一致,其主要差异是径向力变化梯度随流量的变化而出现差异,具体表现是:叶轮所承受的径向力位置随旋转周期有规律性地偏移和旋转,其偏移和旋转的变化梯度不同。向大流量增加叶轮所承受的径向力偏移和旋转的变化梯度明显小于向小流量减少时对应的变化梯度。由此可知:向大流量增加时核主泵叶轮的稳定性明显优于向小流量减少时相对应的稳定性。

2.2 变流量工况下叶片数对导叶径向力影响

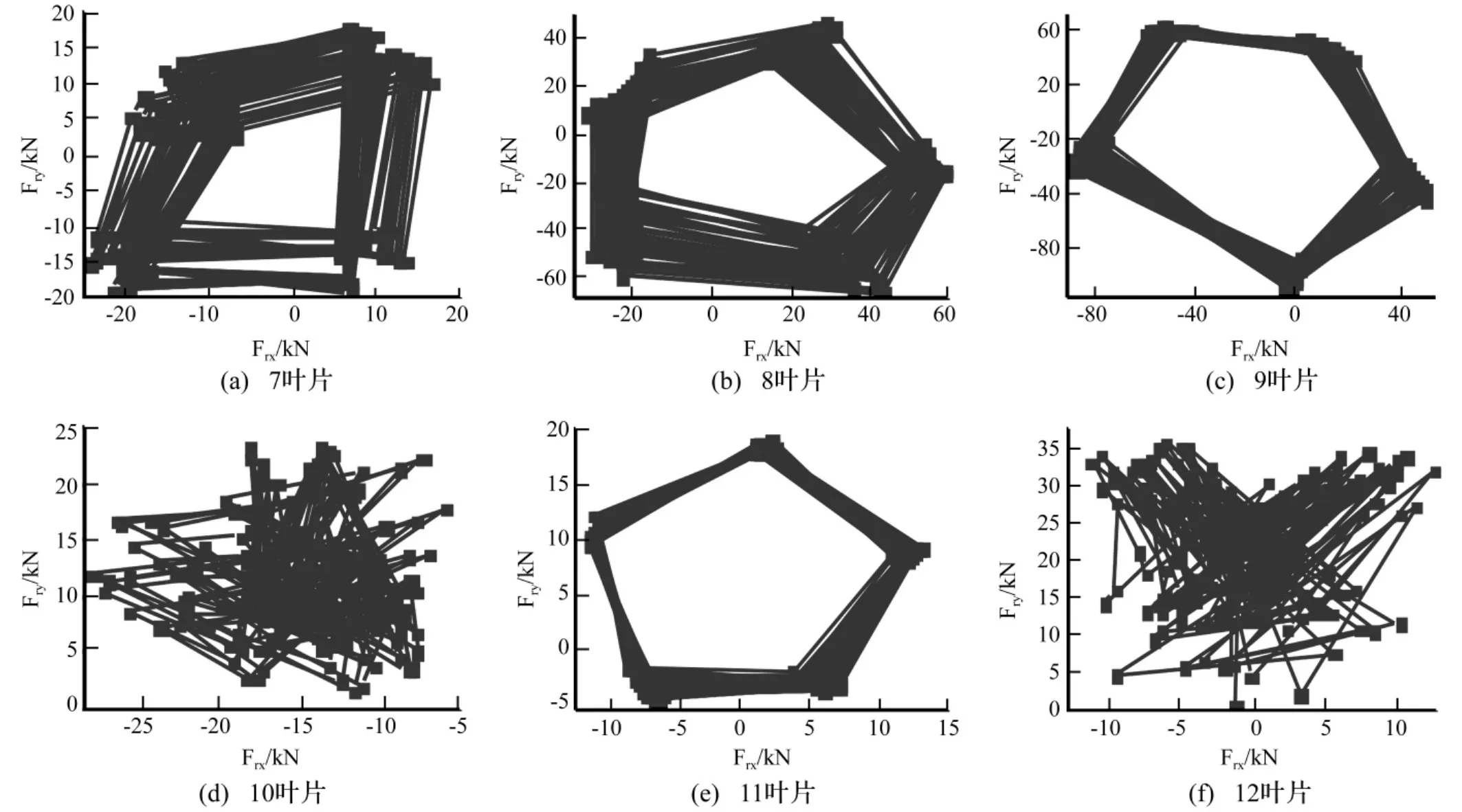

图4为导叶片数不变,不同叶片数时,核主泵导叶随流量增大时的径向力变化曲线,从图中可以看出:向大流量过渡时,导叶与叶轮所承受的径向力值的变化趋势是一致的,其径向力值随叶片数的增加而增大,在Z6片时达到最大值,Z7片时的径向力值最小。但导叶所承受径向力的值并不是以最小零值为中心的,而是随着叶片的增加,径向力向最小零值方向移动。在X轴方向上,从Z5片起就开始以最小零值为中心进行旋转,而在Y轴方向上无法到达最小零值,而是向最小零值方向移动。在Z5片和6片时达到最小工况,而在Z7片时又出现偏离最小工况。造成这种现象的原因主要是由于Y轴方向是核主泵的出口方向,因此,无法使叶轮和导叶内的动循环量达到完全平衡的状态而产生的。

当Z3片时,导叶比所对应的叶轮所承受的径向力明显均匀平衡,仅在第一象限也出现明显较大的径向力,其原因与叶轮所承受的径向力一样。Z4片时,导叶圆周方向的径向力波动次数增加,最大径向力值变小而趋于均匀。但在相应位置处却出现周向无规律波动。说明叶片数不多时导叶出口安放角对叶轮和导叶的影响很大。当Z5片时,导叶所承受的径向力变化趋势明显不同于其余的变化趋势,其变化趋势为近似规则的五边形。

导叶片数不变,不同叶片数时,流量减少时导叶所承受的径向力如图5所示,与流量增加时相比,周向波动次数趋于无规律性。具体表现是:Z3片和4片时,除第一象限的径向力最大值外,其余的周向波动均出现无规律偏移和旋转,尤其是第四象限更为严重。Z5片时,导叶所承受的径向力仅是随着流量的减少而偏移和旋转,其差异性病不是很明显。Z6片时,径向力仅在第一象限靠近X轴处及第二象限处仍然保持规律性周向波动,而其余的周向波动则处于无规律状态。而Z7片时,导叶所承受的径向力变化趋势毫无规律。

图4 变大流量导叶径向力变化Fig.4 The change of radial force under the larger flow of diffuser

2.3 变流量工况下导叶片数对叶轮径向力影响

图6 为叶片数不变,不同导叶片数时,核主泵叶轮随流量增大时的径向力变化曲线,从图中可以看出:叶轮所承受的径向力是以最小零值为中心进行偏移和旋转的。随流量的增大,DZ11时,径向力值的波动幅值最小。DZ8时径向力值的波动幅值最大。其径向力的大小是:DZ11<(DZ10=DZ12)<DZ7<DZ9<DZ8。由此可知:在DZ8~12片之间,在导叶片数为11片时,叶轮所承受的径向力最小。

从图中还可以进一步看出,导叶所承受径向力的周波最大值均出现五次,由此可知,叶轮的叶片数会影响导叶所承受径向力的周向波动最大值。通过对比可知:DZ7和DZ12时,导叶径向力的周向波动规律性不明显;而DZ8和DZ9周向波动幅值太大,仅有DZ10和DZ11的周向波动幅值及规律性较好,其中DZ11为最佳。

图5 变小流量导叶径向力变化Fig.5 The change of radial force under the small flow of diffuser

图6 变大流量叶轮径向力变化Fig.6 The change of radial force under the larger flow of impeller

图7为叶片数不变,不同导叶片数时,核主泵叶轮随流量减少时的径向力变化曲线,从图中可以看出,流量减少过程中,叶片周向波动幅值也近乎与叶片数相等。但随着流量的减少,DZ9、DZ10和DZ12叶轮所承受的径向力的大梯度的变化。而DZ7和DZ8周向波动变化不规律。因此,流量减少时,DZ11时的径向力处于最佳工况。

图7 变小流量叶轮径向力变化Fig.7 The change of radial force under the small flow of impeller

图8 变大流量导叶径向力变化Fig.8 The change of radial force under the larger flow of diffuser

2.4 变流量工况下导叶片数对导叶径向力影响

图8 为叶片数不变,不同导叶片数时,核主泵导叶随流量增大时的径向力变化曲线,从图中可以看出,导叶径向力的值受导叶片数影响较大,在Y轴方向,轴向力最大的为DZ9,是最小值的近9倍大。在X轴方向上,并不是所有的导叶所承受的径向力都是以最小零值为中心,仅有DZ11和DZ12。说明导叶片数的改变也会改变导叶在X轴方向径向力的中心。其周向波动变化趋势为:DZ10与DZ12为无规律波动。其余则为近似规则的多边形,除了DZ7外,其余都是五边形。说明叶片数对导叶所承受的径向力具有重要影响。通过对比可以发现,DZ11的径向力值的大小和平衡性最佳。

图9为叶片数不变,不同导叶片数时,核主泵导叶随流量减少时的径向力变化曲线,从图中可以看出,流量减少时,导叶与叶轮所承受的径向力的变化趋势相类似。DZ9、DZ10和DZ12导叶所承受的径向力变化梯度很大。

图9 变小流量导叶径向力变化变流量过渡过程瞬态叶片载荷变化Fig.9 The change of radial force under the small flow of diffuser

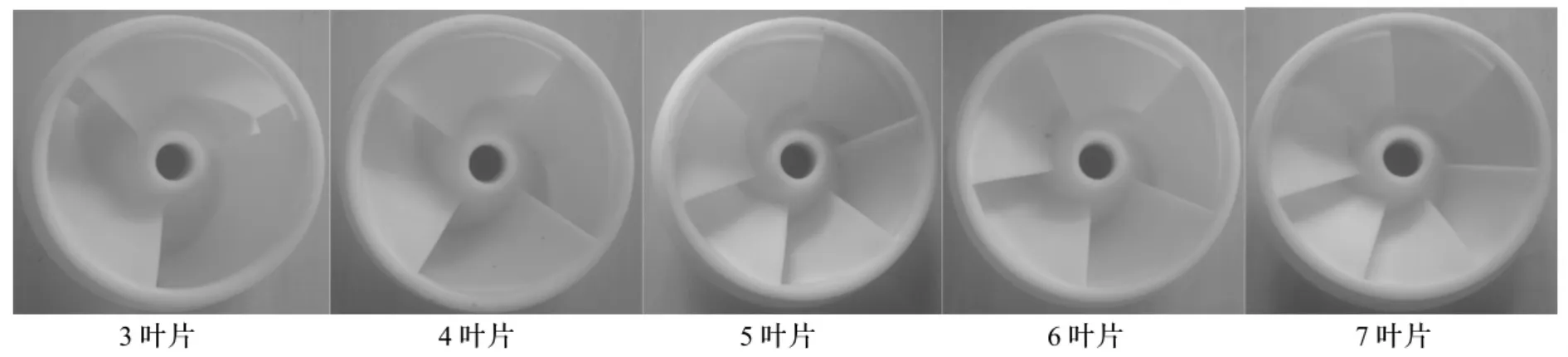

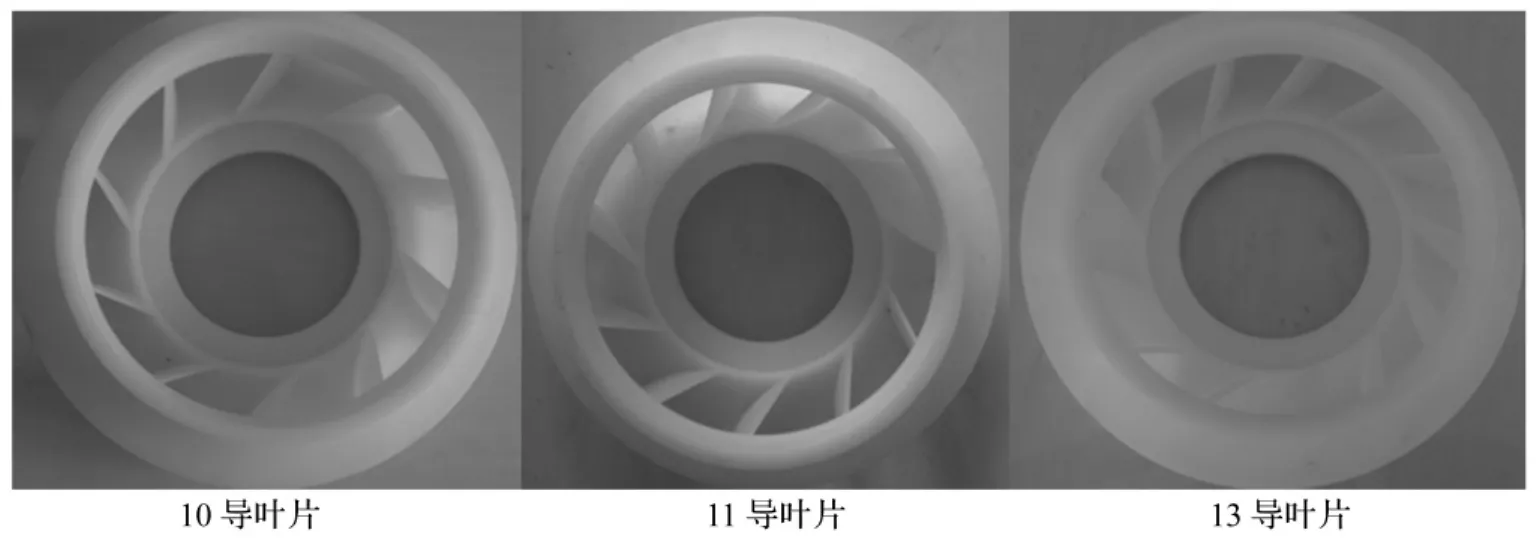

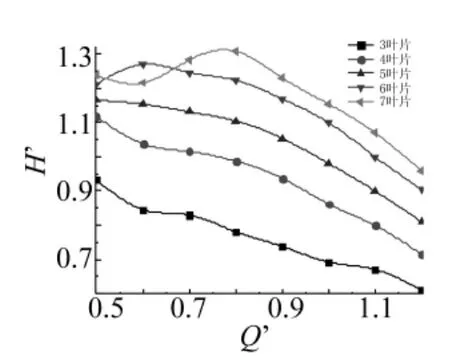

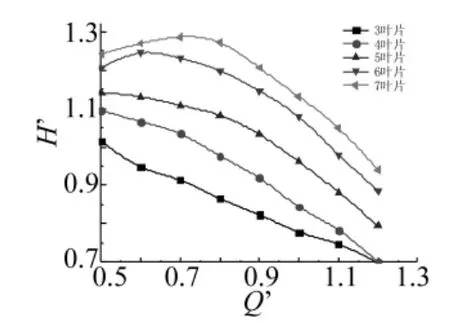

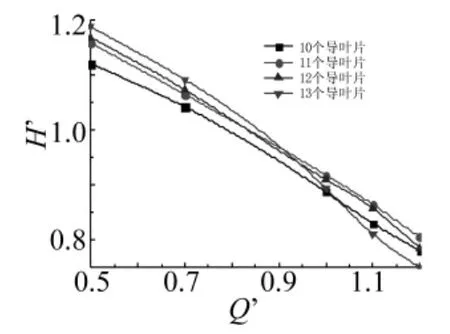

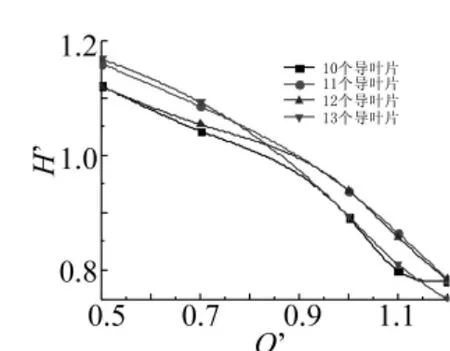

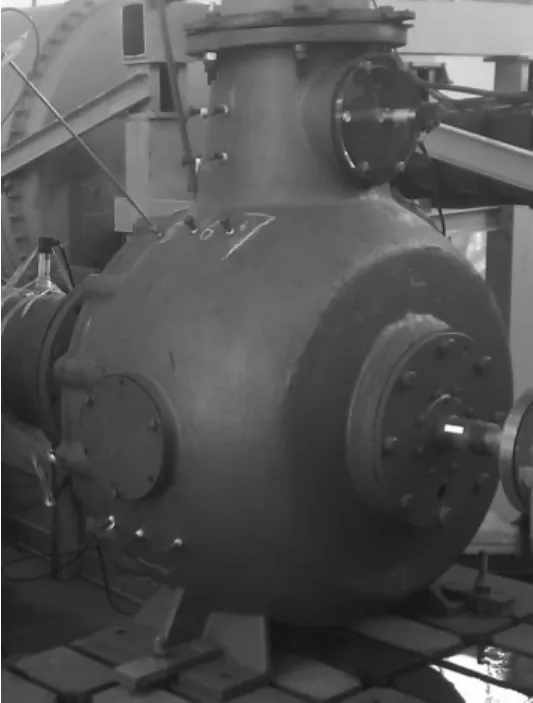

2.5 变流量过渡过程导叶流道内瞬态速度变化

为了验证叶片数与导叶片数对径向力影响数值模拟计算的正确性,按GB/T 3216—2005《回转动力泵水力性能验收试验1级和2级》标准在2级精度闭式试验台上对核主泵样机进行性能试验,试验叶轮与导叶如图10~图11所示,试验样机如图16所示。测得的试验数据与数值模拟计算的数据(图12~图15)对比可知,不同叶片(导叶片)的试验数据与数值模拟数据相近且变化趋势相类似。从总体上看,叶片数对核主泵的性能影响比较大,而导叶片对核主泵的性能影响较小,其差异主要在于,最少叶片数3叶片与最多叶片数7叶片的数值模拟结果与试验数据有不太吻合。7叶片的叶轮在小流量的试验值中出现,造成这种现象的原因是,由于铸造、加工等原因造成叶片进口冲角过大,导致在小流量时出现不稳定流动。3叶片叶轮在大流量时试验值与数值模拟数据部一致。造成这种现象的原因有可能在大流量试验时出现空化,而数值模拟过程中未考虑空化的影响,故导致两者数据出现差异。

图10 试验用叶轮Fig.10 The experiment impellers

图11 试验用导叶Fig.11 The experiment diffusers

图12 不同叶片性能参数(试验)Fig.12 Different blades performance parameters(test)

图13 不同叶片性能参数(数值模拟)Fig.13 Different blades performance parameters(simulation)

图14 不同导叶片性能参数(试验)Fig.14 Different diffusers performance parameters(test)

图15 不同导叶片性能参数(数值模拟)Fig.15 Different diffusers performance parameters(simulation)

图16 试验用样机Fig.16 Experimental prototype

3 结论

(1)导叶片数不变,不同叶片数时,核主泵叶轮随着流量增大,叶轮所承受的径向力值随叶片数的增加而增大,在叶片数为7片时达到最大值。随叶片数的增加,叶轮所承受的径向力的周期性趋于规律性;径向力的平衡性趋于最佳工况。

(2)导叶片数不变,不同叶片数时,核主泵叶轮随流量变大和变小时,叶轮所承受的径向力变化趋势一致,其主要差异是径向力变化梯度随流量的变化而出现差异,具体表现是:叶轮所承受的径向力位置随旋转周期有规律性地偏移和旋转,其偏移和旋转的变化梯度不同。向大流量增加叶轮所承受的径向力偏移和旋转的变化梯度明显小于向小流量减少时对应的变化梯度。

(3)叶片数不变,不同导叶片数时,核主泵叶轮随流量增大时,在导叶片数为8片至12片时,叶轮所承受的径向力。

(4)通过综合对比可知:在变流量过程中,叶片数为5片时,导叶片为11片时,叶轮所承受的径向力是最小的。

[1]黎义斌,赵伟国,王秀勇,等.离心泵变工况流场分析及数值模拟[J].兰州理工大学学报,2007,33(6):43 -46.LI Yi-bin,ZHAO Wei-guo,WANG Xiu-yong,et al.Analysis and numeric simulation of off-design flow field in centrifugal pump[J].Journal of Lanzhou University of Technology,2007,33(6):43 -46.

[2]许斌杰,李志峰,吴大转.离心泵启动过程瞬态湍流流动的数值模拟研究[J].中国科技论文在线,2010,5(9):683-687.XU Bin-jie,LI Zhi-feng,WU Da-zhuan.Numerical simulation for transient turbulence flow of centrifugal pump during starting period[J].Sciencepaper Online,2010,5(9):683-687.

[3]吴大转,王乐勤,胡征宇.离心泵快速启动过程外部特性的试验研究[J].工程热物理学报,2006,27(1):68 -70.WU Da-zhuan,WANG Le-qin,HU Zheng-yu.Experimental study on explicit performance of centrifugal pump during rrapid starting period[J]. Journal of Engineering Thermophysics,2006,27(1):68 -70.

[4]刘占生,刘全忠,王洪杰.离心泵变工况流场及叶轮流体激振力研究[J].哈尔滨工程大学学报,2008,29(12):1304-1308.LIU Zhan-sheng,LIU Quan-zhong,WANG Hong-jie.Analysis of off-design flow fields in centrifugal pumps and hydrodynamic forces on impellers[J].Journal of Harbin Engineering University,2008,29(12):1304 -1308.

[5]杨敏,闵思明,王福军.双蜗壳泵压力脉动特性及叶轮径向力数值模拟[J].农业机械学报,2009,40(11):83 -88.YANG Min,MIN Si-ming,WANG Fu-jun. Numerical simulation of pressure fluctuation and radial force in a double volute pump[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(11):83 -88.

[6]赵万勇,张亮,雒军.双吸离心泵径向力数值分析[J].排灌机械.2009,27(4):205 -209.ZHAO Wan-yong, ZHANG Liang,LUO Jun.Numerical analysis of radial force in double-suction centrifugal pumps[J].Drainage and Irrigation Machinery,2009,27(4):205-209.

[7]邹雪莲,陈红勋.单流道泵叶轮水力径向力的数值计算[J].流体机械,2006,34(1):23 -26.ZOU Xue-lian,CHEN Hong-xun.Numerical calculation of the hydraulic radial force of impeller within the single channel pump[J].Fluid Machinery,2006,34(1):23 -26.

[8]祝磊,袁寿其,袁建平,等.不同径向间隙对离心泵动静干涉作用影响的数值模拟[J].农业机械学报,2011,42(5):49-55.ZHU Lei,YUAN Shou-qi,YUAN Jian-ping,et al.Numerical simulation on rotor-stator interaction in a centrifugal pump with different gaps between impeller and tongue[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(5):49 -55.

[9]胡敬宁,肖霞平,叶晓琰,等.反渗透海水淡化提升泵轴向力和径向力平衡的研究[J].流体机械,2009,37(10):19-23.HU Jing-ning,XIAO Xia-ping,YE Xiao-yan,et al.Research on Axial Force and Radial Force Balance of Lilt Pump for Reverse Osmosis Seawater Desalination[J]. Fluid Machinery,2009,37(10):19 -23.

[10]马希金,赵杰,邵莲.叶片数变化对油气混输泵性能影响的研究[J].流体机械,2009,37(6)24 -27.MA Xi-jin,ZHAO jie,SHAO Lian.Study on the performance of oil-gas pump by varying the blade number[J].Fluid Machinery,2009,37(6)24 -27.

[11]丁思云,杨博峰,郑国运,等.叶片数对螺旋离心泵内部流场影响研究[J].流体机械,2009,37(7)33 -37.DING Si-yun,YANG Bo-feng,ZHENG Guo-yun,et al.Influence of blade number on interior flow of screw centrifugal pump[J].Fluid Machinery2009,37(7)33 -37.