超大型海洋钢结构焊接质量检验与控制

2014-09-17孙小磊张志宽徐现东赵顺利唐旭东

孙 钟,孙小磊,张志宽,徐现东,赵顺利,唐旭东

(海洋石油工程股份有限公司,山东 青岛 266520)

0 前言

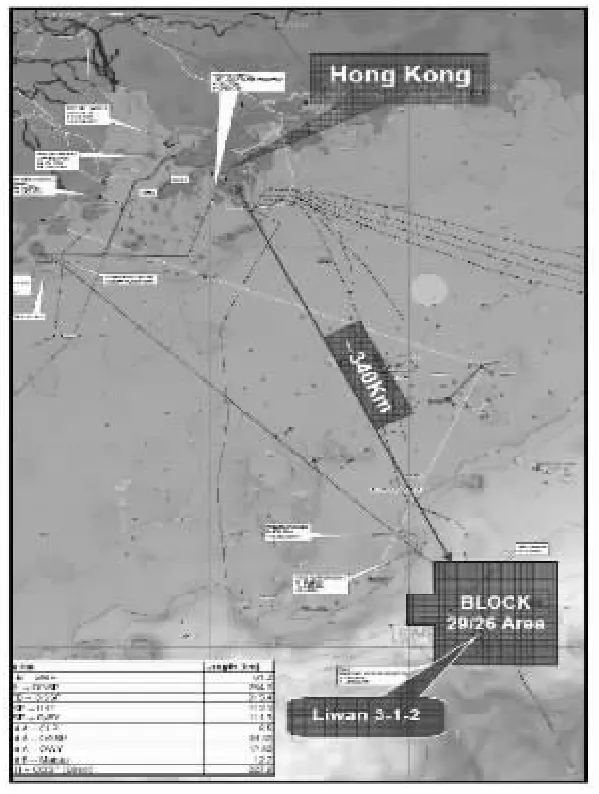

南海深水天然气开发项目荔湾3-1项目是中国第一个深水油气田开发项目,也是目前亚洲地区唯一真正意义上的深水项目。荔湾3-1项目,位于香港东南约340 km处的29/26区块,所在海域水深约1 500 m,如图1所示。荔湾3-1中心平台总质量超过60 000 t,历时3年建造完工。海洋石油天然气开发是世界上公认的安全风险和施工难度最大的行业之一,具有技术含量高,施工难度大,作业环境恶劣,远离陆地,救援及逃生困难等特点。南海荔湾海域海况较其他海域更为复杂,夏季有台风,百年一遇最大有效波高可达13.4 m,台风期间最大波高可达20 m以上,年平均波高1.4 m,平台在服役期间要经常遭受潮流、风暴涌、风成流、台风、海冰等极端冲击,如果发生意外,造成的经济损失和环境污染将不可估量,所以海洋工程质量显得尤为重要,本研究将介绍项目运作过程中各个环节的质量检验技术及要求,以供其他项目参考。

1 项目简介

图1 荔湾3-1项目地理位置

荔湾3-1导管架为8腿导管架,其中外部的4根导管为双顷,每根导管上携带4个裙桩套筒;中间4根导管为单倾,与其间的拉筋组成下水桁架;导管架顶部尺寸34 m×72 m,底部尺寸100 m×104.4 m,垂直高度201.5 m,共有7层水平片和6层立片,最大管径4 200 mm,最大壁厚100 mm,总质量约32 000 t,如图2所示。

图2 荔湾3-1导管架

荔湾3-1组块是由梁柱板和斜撑构成的空间刚架,共4层,8根立柱,2根吊机立柱,底部有模块支撑DSF,组块外形尺寸约77 m×107 m×25.5 m,总质量约36 000 t,如图3所示。

2 质量检验和控制体系

图3 荔湾3-1组块

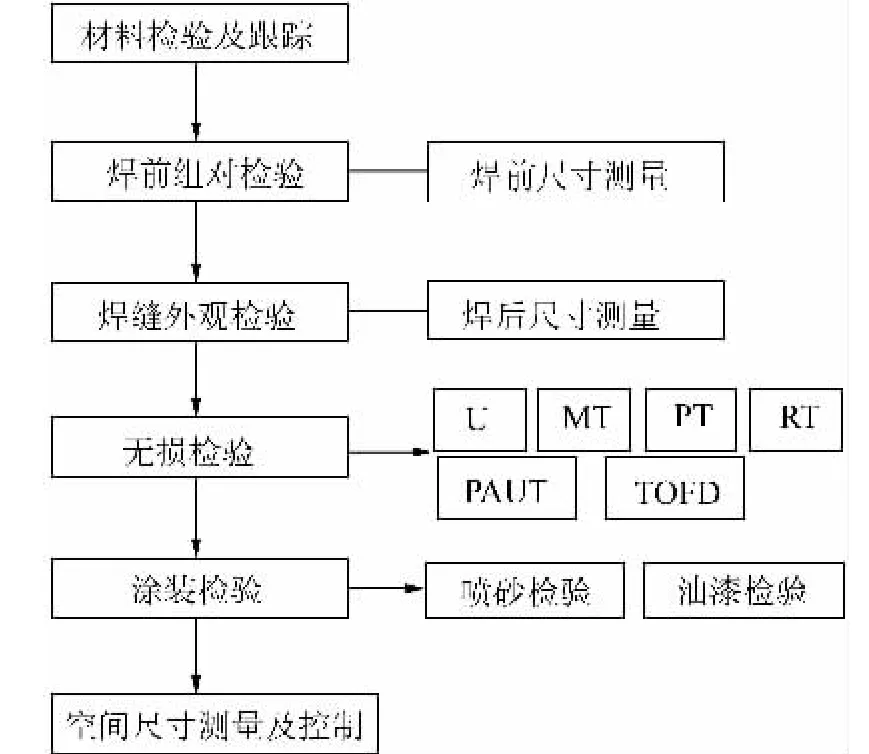

荔湾3-1项目质量检验及控制体系主要分导管架和组块两个单体分别进行编制,一共包括检验试验计划ITP、材料检验及跟踪程序、焊接组对及外观检验程序、硬度检验程序、结构无损检验程序、管线无损检验程序、PAUT相控阵检验程序、TOFD超声波衍射时差检验程序、涂装检验控制程序、尺寸检验控制程序等。这一系列检验程序依照相关业主规格书和标准进行编制,在工程中依次实施,共同发挥作用,如图4所示。

图4 荔湾3-1项目质量检验及控制体系

2.1 材料检验与跟踪

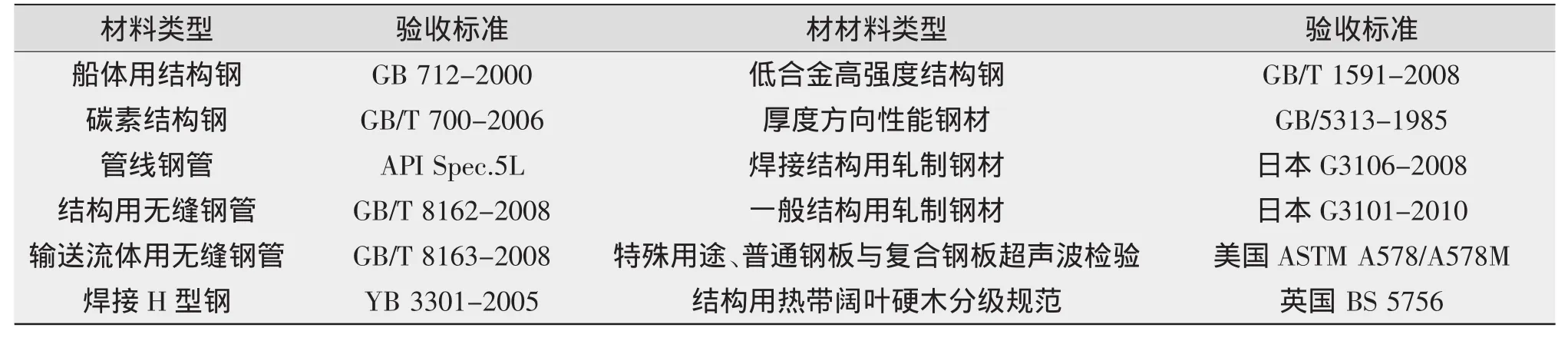

材料检验主要涉及材料的数量、证书、标识、尺寸、外观、厚度等进行相关检验,最基本的要求主要来自于中国船级社CCS海上平台入级与建造规范(1992)和美国石油协会API RP 2A海上规定平台规划、设计和建造的推荐作法(2007)。相关材料检验及验收标准,见表1。在建造过程中,对于原材料的切割下料,应做好原材料材质、炉批号等信息以钢印形式进行的转移工作,以便进行材料的跟踪,最终完工时能清晰、明了地查询每个杆件的材料来源。

2.2 焊接外观检验及质量控制

焊接质量检验是一个连续进行的过程,一个成功的质量控制活动在首次焊接起弧之前就已经开始。在任何一种有效的焊接质量控制活动中,焊接外观检验均作为评估结构和部件质量的一种最基本的方法。大量事实证明有效的焊接外观检验可以提前发现绝大多数后期采用的其他更为昂贵的无损检测所发现的焊接缺陷。焊接外观检验主要包括焊前检验、焊接过程中检验和焊后检验。

表1 材料试验及验收标准

焊前检验主要是根据项目技术规格书,项目采用的规范和标准以及技术图纸检查焊接设备是否处于良好状态、检查母材和焊材的质量及状态,检验坡口准备情况,检查坡口附近是否清洁以及预热温度是否达标。

焊接过程中检验主要检验焊接参数是否符合焊接工艺WPS的要求、检查层间温度、检查层间清理、检查焊接顺序等。

焊后外观检验主要是根据标准、规范及项目中的特殊要求,采用一定的检验工具对焊缝的外观情况、焊缝长度、焊接构件的尺寸精准度的检验,特殊情况下还需要对焊后热处理进行监控。

2.3 无损检验及检验新技术应用

许多创新技术因超大型海洋钢结构的结构复杂性和紧张的工期应运而生。在荔湾3-1项目中成功推行了PAUT、TOFD和ET三项检测新技术的应用。

ET涡流探伤技术是常规无损探伤技术之一。目前,我国涡流探伤技术已应用于冶金、机械、航空、航天、电力、化工等行业领域,在海洋工程领域尚未应用先例。在荔湾3-1项目中,涡流探伤技术应用于已经做好涂装系统构件的表面复查工作,以排除表面裂纹等缺陷的存在,如图5所示。

PAUT检验技术是PhasedArrayUltrasonicTesting的缩写,即相控阵技术。该项技术最早应用于医学和军事,近些年在核工业和航空领域也开始大量应用,现在医院采用的B超也是基于相控阵技术。PAUT技术是一套超声波图像采集实时成像系统,在荔湾3-1项目中主要用来取代RT射线探伤作业,提高工效的同时规避了射线辐射的风险。此项技术的应用,填补了我国在海洋工程检验领域无损检测技术的一项空白,开启了相控阵技术应用的先河,如图6所示。

图5 ET在荔湾3-1项目中的应用

TOFD超声波衍射时差法,也称为“裂纹端点衍射法”或“尖端反射法”,采用一发一收两个探头产生非聚焦的纵波,从待检工件内部结构(主要是指缺陷)的“端角”和“端点”处得到的衍射能量,用于缺陷的检测、定量和定位。在荔湾3-1项目中,主要在某些合适区域应用TOFD检验技术替代传统人工超声波检验技术,以提高检验准度和效率,节省了大量人力和时间,为项目顺利开展和准时完工提供了保障,主要应用于卷管纵、环缝的检验,如图7所示。

2.4 涂装质量控制

海洋环境是一种非常恶劣的腐蚀环境,导致海洋钢结构的严重腐蚀。海上钢结构处于飞溅区部分是极易发生应力腐蚀的部分,这部分的防腐是靠阳极保护不能满足的,只有涂层防护才是经济、有效的防腐措施。

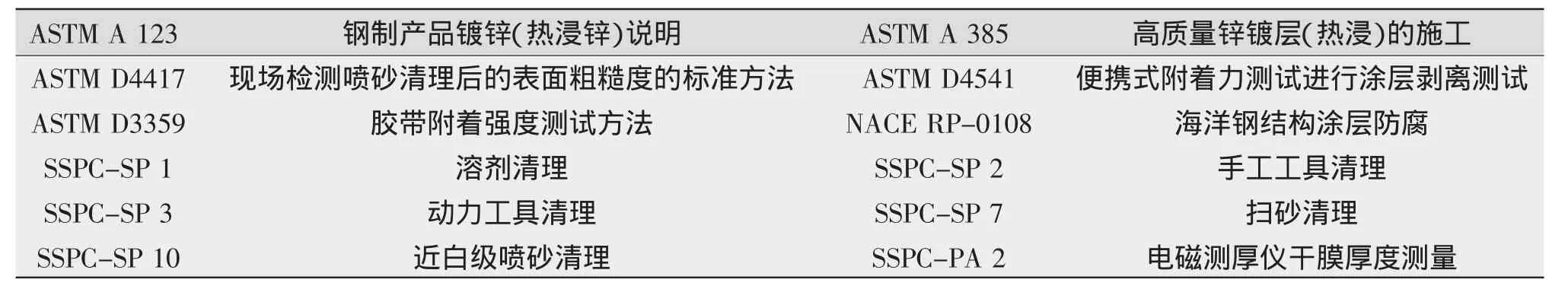

荔湾3-1导管架共有5套涂装系统,组块和生活楼共有13套涂装系统,另外导管架上创新性将A1、A4、B1、B4 的+5.5 m 到-71 m 设计为乙二醇MEG储存罐,这部分罐体内部需进行热喷铝防腐工艺。每个系统对于油漆类型、干膜厚度、涂装间隔以及颜色均有不同的要求。涂装质量控制主要从表面清理、涂料准备、外观检验、附着力检查、漏点检验、干膜厚度检验等方面进行。主要采用的标准为ASTM(美国材料与试验协会)相关标准、NACE(美国腐蚀工程师协会)相关标准和SSPC(美国钢结构涂装委员会)相关标准,如表2所示。

表2 涂装作业及检验相关标准

2.5 尺寸控制

大型钢结构建造过程中,各中散片数量多且结构复杂,用三维坐标控制网进行大型导管架的尺寸控制,能够从整体上控制大型钢结构尺寸,确保了钢结构整个施工过程中尺寸的整体性。在大型钢结构施工前,根据施工方案进行控制站点布设与设计,通过测量各个控制站点,建立与大型钢结构匹配的三维坐标控制网模型,然后再利用控制站点测量结构物上各个位置的三维坐标值,在建造过程中,经过精确测量,把被测点具体的三维偏差及时反馈给施工部门,方便调整,能够准确有效地指导场地施工。它是尺寸控制方法的一种革新,也克服了以往测量中的很多问题,在过程控制方面有不可取代的优势,也是国外大型钢结构尺寸控制的方法之一。

3 结论

复杂、恶劣的服役环境,要求大型海洋钢结构必须具有过硬的整体质量。完整的质量检验及控制体系为荔湾3-1项目的质量提供了有力保障。传统的质量检验及控制方法里创新性的增加了新的检验技术,有效调节了工期紧与质量检验相冲突的难题,为海油工程后续项目提供了借鉴。