超声波清洗对铝件的空化腐蚀影响*

2014-09-16吴忠

吴 忠

(南京长江电子信息产业集团有限公司, 江苏 南京 210038)

超声波清洗对铝件的空化腐蚀影响*

吴 忠

(南京长江电子信息产业集团有限公司, 江苏 南京 210038)

由于具有适用范围广、高效、一致性好等优点,超声波清洗被广泛应用于机械、电子等行业。但实际的超声波清洗对零件并不是完全无损,由于空化作用,它会对一些材料的零件表面产生损伤,尤其是铝合金材料零件、表面处理零件等,更易遭受表面空化腐蚀。文中通过几种常用铝基材料的超声波清洗工艺试验,分析了超声波清洗对它们产生不同程度空化腐蚀的原因,提出在对铝合金材料零件进行超声波清洗时应合理选择超声波清洗的工艺参数或方法,以使所清洗零件免遭空化腐蚀。

超声波;空化腐蚀;电偶;铝件

引 言

在机电行业中,零件的加工、部件的装配、电子元件、电子线路板、焊接及表面处理前对零件的清洁等都有清洗要求,大多数企业采用的是传统的清洗方法,如利用汽油、丙酮、酒精等溶剂以及酸碱等进行浸润清洗、刷洗,或用大量流水喷淋清洗等,这些清洗方法不仅劳动强度大,成本较高,还会污染环境, 浪费资源。

而超声波清洗具有如下3个优点:

1)适用范围广。由于超声波能量能穿透细微的缝隙和小孔,因此它可用于任何零件或装配件的清洗;

2)高效。与常规清洗相比, 超声波清洗在零件的除尘、除油、除垢等方面要快得多;

3)一致性好。由于超声波能量、清洗时间等可控,零件无论大小,简单还是复杂,其清洗后的洁净度都要远远好于手工操作。

因此不少企业已开始进行技术改造,采用超声波清洗以消除传统清洗的弊端,降低成本,提高清洗效率。

超声波清洗是利用超声波在介质中的空化现象对零件产生清洁作用,该空化现象具有极高的瞬时压力,因而会对一些零件表面产生损伤,尤其是铝合金材料零件、表面处理零件等,更易遭受表面空化腐蚀。本文针对铝合金零件在超声波清洗时产生的空化腐蚀现象,通过几种常用的铝合金材料在不同条件下进行超声波清洗的工艺试验,分析了铝合金材料在超声波清洗时容易产生空化腐蚀的原因,找出了避免铝合金零件在超声波清洗过程中产生空化腐蚀或降低其概率的工艺参数和工艺方法,可较好地解决铝合金零件在超声波清洗时产生空化腐蚀的问题。

1 超声波清洗的工作原理

超声波清洗系统主要包括盛放清洗液的槽、产生高频电信号的超声波发生器及将电能转化为机械能的换能器。

超声波清洗是利用超声波换能器的压电效应,将超声波发生器产生的高于20 kHz的高频电流转换成相同频率的机械波,以超声波的形式密集地沿换能器的轴心纵向传播入清洗液,并在清洗液中产生数百万计的微小气泡,这些气泡核在超声波纵向传播的负压区形成及生长,而在正压区迅速破裂,这种微小气泡的形成、生长及迅速爆裂的过程被称为空化现象。在空化现象发生时,微小气泡从产生、生长及迅速破裂的瞬间形成超过1 000个大气压的瞬时高压,连续不断的瞬时高压就像一连串的小炸弹,不断轰击清洗物表面,使物体表面、缝隙及盲孔中的附着物污垢迅速剥离[1]。

2 超声波清洗对铝件的腐蚀

某真空铝钎焊件盒体原材料为锻铝6063,表面清洁要求较高,但该零件在数控加工时用的是皂液冷却,而皂液因长期使用混杂了机油等,在完成粗加工经过一段时间的摆放后,在零件表面形成了一层由皂液、机油等组成的干性污物,常规清洗不易去除。现采用超声波清洗法对其进行清洗,超声波清洗的常规工艺流程见表1[2]。

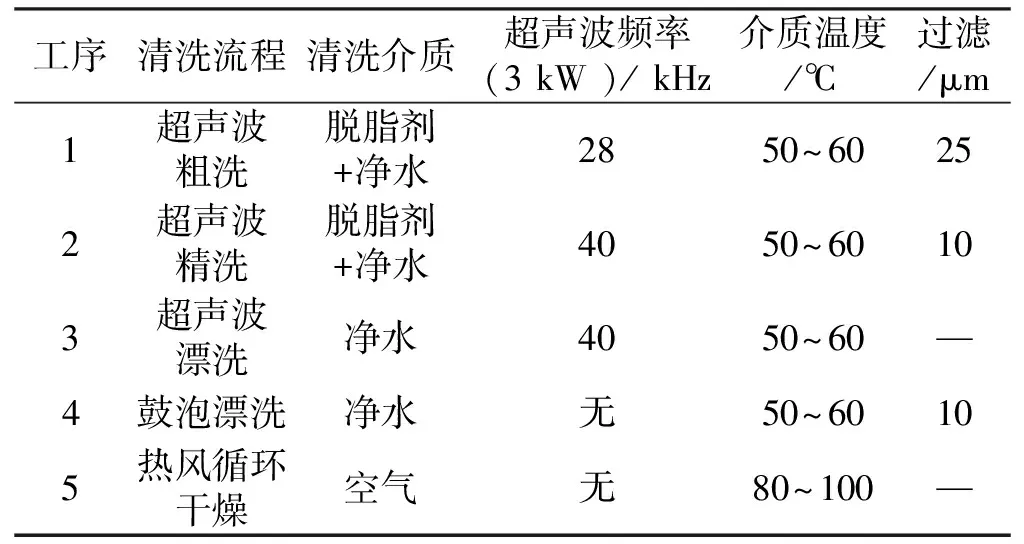

表1 超声波清洗的常规工艺流程

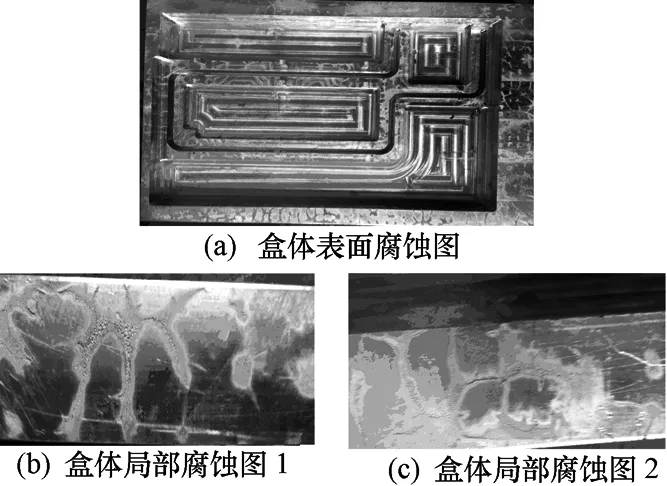

盒体按表1中工序1进行粗洗,因盒体较大,为使盒体清洗彻底,清洗时间设定为20 min。清洗结束后,零件表面出现了腐蚀现象,如图1(a)所示,局部已出现严重腐蚀现象,如图1(b)、图1 (c)所示,零件所受腐蚀已侵入母材基体。

图1 盒体零件表面腐蚀图

3 超声波清洗对铝件腐蚀的原因分析

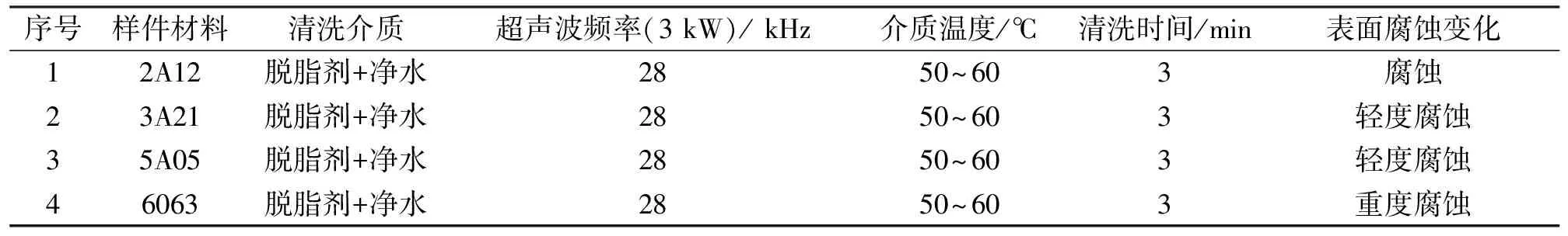

为找出超声波清洗对铝合金材料的腐蚀影响,选取牌号为3A21、2A12、5A05、6063的常用铝合金材料进行超声波清洗试验,见表2。

表2 样件超声波清洗试验

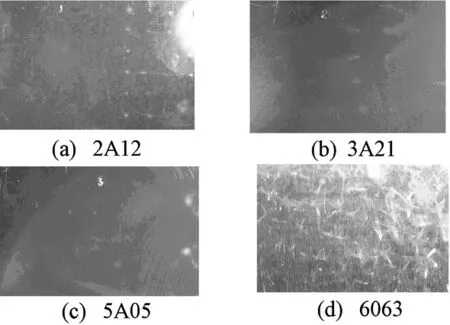

在样件清洗试验中发现:铝材6063腐蚀程度最重,其次为2A12,最轻的是3A21和5A05,如图2所示。

图2 几种铝合金材料腐蚀图

铝件之所以在超声波清洗时出现腐蚀现象,是因为在超声波清洗时的空化过程中,液体受到声波压缩和膨胀的交替作用,空泡急速产生、扩张、溃灭,在液体中形成冲击波或高速射流,铝合金材料受到冲击后,表面晶体结构被扭曲、畸变,出现化学不稳定性,形成电偶腐蚀,造成铝件表面因空化作用而产生的腐蚀即空化腐蚀。

6063锻铝属于Al-Cu-Mg-Si系合金,2A12硬铝属于Al-Cu-Mg系合金,这2个系列的合金中都含有大量的元素Cu。含铜固溶体和化合物具有比晶界高得多的电极电位,其中Cu与Mg的电化偶的电位差为1.65 V左右[3],当表面晶体结构被扭曲、畸变破坏后,更易产生电偶腐蚀,因此用超声波清洗时,Al-Mn系和Al-Mg系防锈铝合金要比Al-Cu-Mg-Si系和Al-Cu-Mg系等含铜铝合金[4]更耐空化腐蚀。

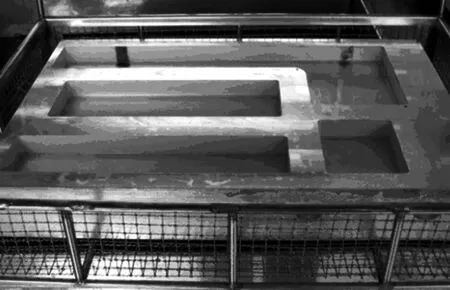

在超声波清洗试验过程中,被洗铝件上常会出现有规律的间隔点腐蚀痕,如图3所示。该间隔点腐蚀明显大于其它表面腐蚀,后经检查分析发现,间隔点腐蚀痕的间距与清洗时所使用的篮子上的不锈钢网格间距基本一致,如图4所示。作为2个有着极大电位差的材料,不锈钢和铝合金材料在含碱性清洗液中进行超声波清洗时,空化作用的产生加剧了它们之间的电化偶腐蚀,进而导致了如图1所示的局部区域的严重腐蚀。

图3 间隔点腐蚀痕

图4 铝件摆放图

超声波清洗会对铝件造成空化腐蚀,要消除腐蚀或减小腐蚀的程度,就有必要找出影响空化腐蚀的一些因素。因此,后期又将铝件放在清水中,放入不锈钢篮中用绝缘材料隔离,在超声波功率为3 kW、频率为40 kHz等不同条件下分别进行超声波清洗试验,发现影响铝件空化腐蚀的主要因素有:

1)清洗时间。清洗时间越长,超声波清洗对铝件的空化腐蚀越大,反之则越小。

2)介质。碱性清洗液会加剧空化腐蚀,但如果不能有效控制清洗时间,铝件在清水中清洗时也会遭受空化腐蚀。

3)铝件与超声波换能器之间的距离。铝件与超声波换能器之间的距离和铝件所受空化腐蚀的影响成反比,即距离越远所受空化腐蚀影响越小。这是由于超声波能量在液体中随着扩散距离加长而发生衰减,使清洗面空化腐蚀现象减轻或消失。因此,图1中的壳体最底面所受腐蚀最小,与换能器最近的上平面腐蚀最严重。

4)频率。选用低频率28 kHz进行超声波清洗时对铝件的空化腐蚀程度要大于选用较高频率40 kHz时,这是由于低频率所产生的空化作用强度要大于高频率的空化作用强度,空化腐蚀强度与频率成反比关系。但如不控制好清洗时间等,高频率超声波清洗也会对铝件产生一定程度的空化腐蚀。

4 结束语

从上述试验、分析可知,铝件在超声波清洗时所受空化腐蚀的影响除与本身材料成分有关外,还与清洗时间、超声波频率、放置方法与位置、清洗液种类等有关。因此在进行铝基材料的超声波清洗时应采取如下措施:

1)严格控制清洗时间;

2)尽量避免与不锈钢清洗篮网接触,或铝件在清洗液中采用悬挂的放置方法,以减少或避免产生电化偶腐蚀;

3)铝件的放置位置可考虑离超声波换能器稍远一点,以适当减小超声波能量;

4)对于污染不严重的铝件可选择频率较高的超声波清洗方式;

5)选择一种碱性相对较小或中性的清洗液。

此外,还可采取对铝样件进行超声波清洗试验的方法,找出清洗效率高又能避免产生空化腐蚀或减小空化腐蚀产生概率的清洗工艺参数或方法。

[1] 魏竹波, 周继维. 超声波清洗技术[M]. 北京: 化学工业出版社, 2007.

[2] 陈辉, 强颖怀, 葛长路. 超声波空化及其应用[J]. 新技术新工艺, 2005(7): 63-65.

[3] 方志刚. 铝合金防腐蚀技术问答[M]. 北京: 化学工业出版社, 2012.

[4] 陆漱逸, 王于林. 工程材料学[M]. 北京: 航空工业出版社, 1987.

吴 忠(1963-),男,工程师,主要从事雷达产品工艺总体设计工作。

Effect of Ultrasonic Cleaning on Cavitation Corrosion of Aluminum

WU Zhong

(NanjingChangjiangElectronicsGroupCo.,Ltd.,Nanjing210038,China)

Because of the wide application range, high efficiency and good consistency, ultrasonic cleaning is widely used in machinery, electronics and other industries. But the actual ultrasonic cleaning will inevitably damage the surface of the part made of some materials, especially the aluminum alloy material parts and surface treatment parts etc. are more likely to suffer from cavitation corrosion due to cavitation. In this paper by the ultrasonic cleaning process tests of several commonly used aluminum materials, reasons of cavitation corrosion to different degrees resulted from ultrasonic cleaning for them are analyzed and how to choose reasonable parameters of the ultrasonic cleaning or method is put forward in order to avoid cavitation corrosion.

ultrasonic; cavitation corrosion; galvanic; aluminum

2014-02-19

TB559

A

1008-5300(2014)03-0046-03