TC4钛合金与YG8硬质合金高频感应钎焊组织及性能研究

2014-09-14邵长斌熊江涛张赋升李京龙

邵长斌,熊江涛,孙 福,张赋升,李京龙

(1西北工业大学 凝固技术国家重点实验室,西安 710072;2西北工业大学 摩擦焊接陕西省重点实验室,西安 710072)

TC4是一种广泛应用于航空、航天的钛合金材料,具有优异的综合性能;然而由于TC4易塑性变形、加工硬化趋向较低及表面氧化膜易去除等因素,使其耐磨性能较差[1-3]。WC-Co类硬质合金具有强度高、高温硬度高、耐磨损等特点,因此将钛合金与硬质合金可靠连接可以增加TC4的表面耐磨性,延长其在超声波焊头等磨损工况下的使用寿命[4-6]。

钛合金与硬质合金焊接主要存在两方面的问题:一是钛合金中的Ti元素易与硬质合金及中间层Ni,Cu等形成金属间化合物;二是钛合金的线膨胀系数(TC4,9.1×10-6℃-1)约为硬质合金系膨胀系数(YG8,4.5×10-6℃-1)的两倍,焊接冷却过程中接头产生较大的残余应力[7]。目前报道的硬质合金与钛合金的连接方法有连续驱动摩擦焊、扩散焊[2,8]。摩擦焊过程中接头易产生较大的残余应力,不适用于焊接线膨胀系数较小的硬质合金[2]。扩散焊时,以Cu为中间层能较好地缓释接头的残余应力;然而,焊缝中形成多层连续金属间化合物层,在Ti/Cu界面有裂纹产生,且扩散焊所获接头强度分散性较大,不适宜TC4与硬质合金的连接[2,8]。真空钎焊是异种材料连接的常用方法之一,并且已有学者成功实现了硬质合金与钢,钛合金与钢的钎焊连接[7,9]。采用Ag基钎料钎焊钛合金时可获得强度较高的钎焊接头,然而Ag基钎料价格相对昂贵,且由于Ag基钎料熔点较低,钎焊后接头的使用温度一般不超过500℃,限制了接头的使用场合[1]。铜基钎料价格较低,其中B-Cu64MnNi钎料具有高强度、高塑性和相对较高的高温承载能力,是硬质合金钎焊的理想钎料[10],但Cu,Mn等元素易与Ti元素反应生成脆性金属间化合物,所以钎焊时应严格控制反应温度与反应时间。

本工作以B-Cu64MnNi为钎料,利用高频感应钎焊加热速度快、钎焊时间短的特点,通过控制钎焊温度,缩短钎焊时间对TC4钛合金与YG8硬质合金进行钎焊工艺实验。采用SEM观察钎焊温度对接头组织形貌的影响规律;将XRD和EDS相结合,对界面组织的成分与相结构进行分析,测试了接头的力学性能,并对接头及断口的微观组织作了进一步分析。

1 实验材料与方法

实验所用材料TC4钛合金尺寸为φ10mm×25mm,化学成分如表1所示。YG8硬质合金尺寸为φ10mm×20mm,WC与Co所占质量分数分别为92%和8%。钎料为B-Cu64MnNi冷轧箔材,厚度0.1mm,其固相线温度和液相线温度分别为860,910℃;钎料以Cu(Mn,Ni)固溶组织形式存在,其质量分数为:Cu 64%,Mn 30%,Ni 6%。

钎焊前将硬质合金待焊端面磨平,然后将硬质合金与钛合金待焊面及钎料表面分别用360,800,1500#的砂纸打磨,利用便携式粗糙度测量仪检测粗糙度并确保Ra≤3.2。将打磨好的试样浸于丙酮中超声波清洗3min除油,再以无水乙醇清洗干净,取出后冷风吹干,装配。钎焊实验时,用于金相分析的试样以硬质合金-钎料-TC4的顺序装配;为便于拉伸实验夹持,拉伸试件以TC4-钎料-硬质合金-钎料-TC4的顺序装配。研究表明[11]:当脆性材料的厚度与直径比大于2∶1时金属内部的应力状态不再有较大变化,因此拉伸实验中的对称结构设计不会对合金内部的应力状态有明显影响。钎焊实验过程中施加0.2MPa的压力,以保证钎焊试样的稳固。

钎焊实验在GJQ-1型真空高频感应钎焊炉中进行。钎焊炉配备高频电源,电源振荡频率30~80kHz,最大振荡功率15kVA。真空室极限真空度3.0×10-4Pa。钎焊温度在钎料的液相线(910℃)以上10~60℃之间选取,分别为920,930,940,955,970℃,保温时间20s,钎焊真空度(5.5~7.5)×10-3Pa。钎焊结束后在Instron3382万能电子试验机上进行拉伸强度测试;垂直于焊缝切取金相试样,经打磨抛光后,用扫描电镜(SEM,JSM-6390A)观察界面和断口形貌并结合扫描电镜自带能谱仪(EDS),X射线衍射仪(XRD,SHIMADZU.XRD-600)对界面成分与相结构组成进行检测分析。

2 结果与分析

2.1 钎焊温度对钎焊接头显微组织形貌的影响

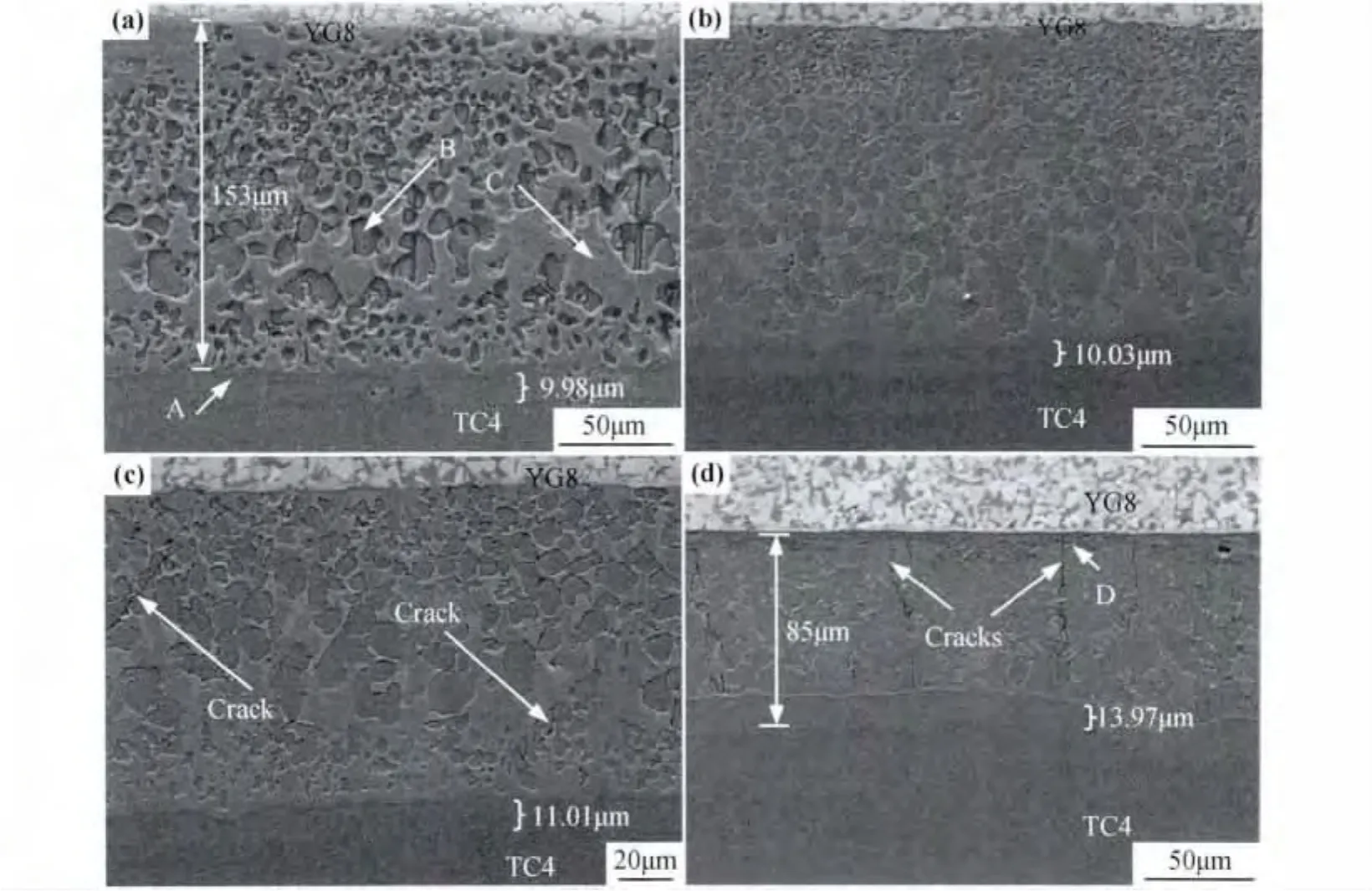

图1为不同钎焊温度下钎焊接头组织形貌演变。可见钎料对YG8硬质合金和TC4钛合金润湿良好,界面未发现明显的孔洞或未焊合现象;在TC4侧还形成了一层均匀的反应层。由图1可以看出,钎焊温度920~940℃时,钎焊接头硬质合金侧并没有形成明显的反应层,而钎焊温度升高至955℃时,硬质合金侧界面出现了连续、细小但厚度不均匀的絮状组织。由图1(a)可以看出,钎焊接头由TC4钛合金与钎料的反应层A、灰色的片状组织B及浅灰色的网状组织C组成。片状组织B被网状组织C包裹,钎缝组织呈现镶嵌结构。随着钎焊温度的升高,钎料与硬质合金间的元素扩散速率提高,致使界面反应层A的厚度由约9.98μm增至约13.97μm,且不规则片状组织B逐渐增多,连续的网状组织C不断减少,当钎焊温度升高至955℃时,片状组织相互接触连接成连续的整体,网状结构趋于消失,镶嵌结构被破坏;同时,由于钎焊过程中为自由间隙,随着钎焊温度的升高,钎料被不断挤出,钎缝间隙由920℃时的153μm减小至970℃时的85μm。

从钎焊温度940℃开始(如图1(c),(d)所示),钎缝片状组织B内出现了细小的裂纹,裂纹由片状组织B内产生并扩展,而网状组织C中并未发现有裂纹产生(图1(c));随着钎焊温度升高到955℃(图1(d)),由于钎缝内片状组织B已经连接成连续区域,在钎焊冷却过程中形成了大量垂直并贯穿钎缝的裂纹,因此片状组织B的增多将会严重降低钎焊接头的质量。

图1 不同钎焊温度下 TC4与 YG8的钎焊接头组织形貌演变 (a)920℃;(b)930℃;(c)940℃;(d)955℃Fig.1 Evolution of interfacial microstructure of TC4and YG8joint brazed at different temperatures (a)920℃;(b)930℃;(c)940℃;(d)955℃

2.2 钎焊接头显微组织的成分分析

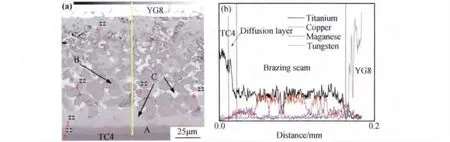

为了进一步揭示钎缝内各微区的相组成,采用背散射成像研究了钎焊温度930℃时的钎焊接头组织,对各区域进行了能谱分析(EDS)并对钎焊界面进行了X射线衍射分析(XRD)。图2是界面组织及成分分析图,如2.1节中所述,钎缝由连续的带状组织,不规则片状组织及连续的网状组织组成。从背散射形貌可以看出网状组织C由白色基底组织(点6位置)和浅灰色组织(点2位置)组成。

钎焊界面的能谱线扫结果如图2(b)所示:钎焊界面内钎料与TC4发生了互扩散,形成了具有明显浓度梯度的带状区域A,Ti在钎缝中含量较均匀,这说明在此保温条件下扩散进入钎缝的Ti元素在钎料中能够迅速混合均匀。

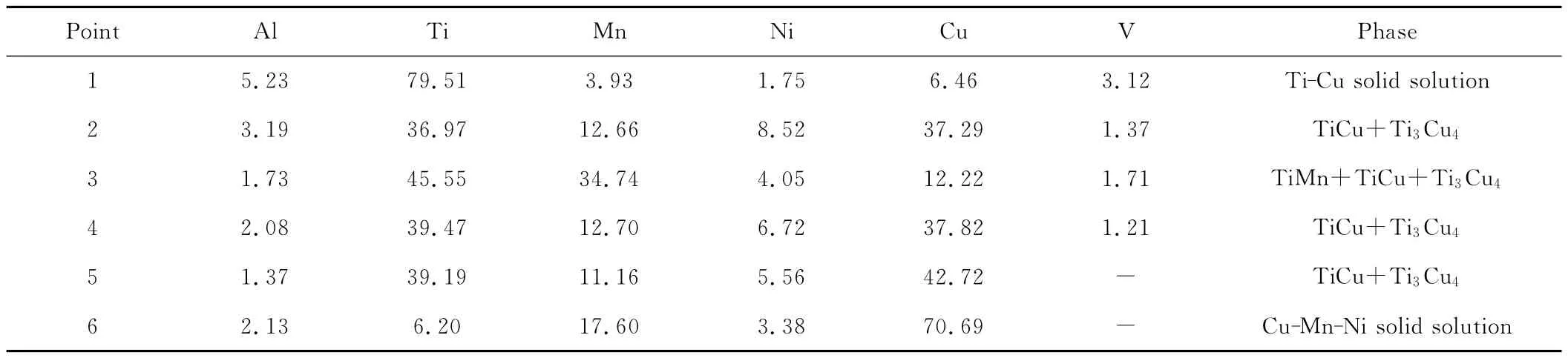

表2为与图2(a)对应区域各点EDS定量分析结果:均匀扩散层A以Ti为基(79.51%,原子分数,下同),且可以看出是以TC4成分为基础,增加了少量Cu(6.46%),Mn(3.93%)等元素,推测认为是钎料中的Cu,Mn少量扩散进入TC4基体内形成的固溶体。因为Cu,Mn均为β形成元素,因此,可进一步推测该

图2 钎焊温度930℃时钎焊接头组织与成分分析位置(a)及主要元素分布(b)Fig.2 Microstructures and EDS test location(a)and main elements distribution(b)of the joint brazed at 930℃

表2 YG8硬质合金与TC4钎焊界面各微区元素含量及相组成(原子分数/%)Table 2 Elements content and phases at different zone of brazed YG8cemented carbide and TC4joint(atom fraction/%)

固溶体为β相钛基固溶体[12,13];片状组织B主要元素为 Ti(45.55%),Mn(34.74%)及 少 量 的 Cu(12.22%),由2.1节分析可知,片状区域较易产生裂纹,因此推测此区域主要为Ti-Mn,Ti-Cu组成的金属间化合物;点2,4,5所在位置成分相近主要含Ti(36%~40%),Cu(37%~43%)及少量的 Mn(11%~13%),白色区域为钎料的基体组织即含有较多的Cu(70.69%)及少量Ti(6.20%),推测认为是TC4扩散进入钎缝中的Ti元素在Cu基钎料中形成的固溶组织,且由于片状组织中反应吸收了大量的Mn,致使Mn的含量有所降低,且2,4,5点所在的浅灰色区域与6点所在的白色区域共同组成了2.1节所述的连续网状组织C。

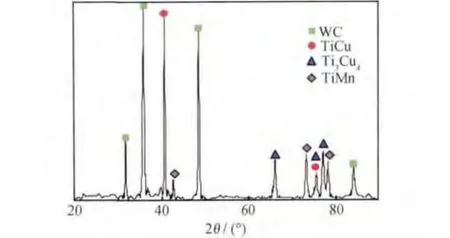

图3为钎焊界面处X射线衍射物相分析结果,在界面发现了TiCu,Ti3Cu4,TiMn,WC四种典型的相,由上述能谱分析可以判定:连续的反应层A为Ti的固溶组织,不规则片状组织B为TiMn,Ti-Cu脆性相,浅灰色TiCu,Ti3Cu4相及白色Cu基固溶组织共同组成了韧性较好的网状组织C。因而,YG8硬质合金与TC4钛合金钎焊过程中界面的主要产物为β-Ti,TiCu,Ti3Cu4,TiMn,钎 焊 界 面 结 构 为 TC4/β-Ti/TiCu+Ti3Cu4+TiMn+Cu(Mn+Ni)/YG8,且随着钎焊温度的升高,钎缝中的TiMn相增加,Cu(Mn+Ni)固溶组织减少。

图3 钎焊界面X射线衍射图谱Fig.3 X-ray diffraction pattern at the brazing interface

2.3 接头的力学性能及断口形貌分析

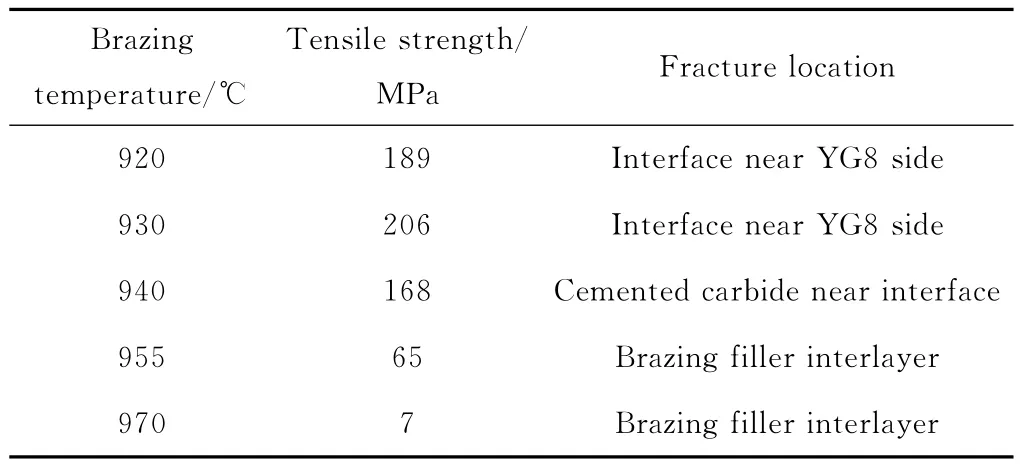

对焊后接头进行了抗拉强度测试,不同工艺参数下钎焊界面的抗拉强度及断裂位置如表3所示:钎焊温度920℃和930℃时接头强度分别为189MPa和206MPa,断裂发生在靠近YG8侧钎缝处;钎焊温度940℃时接头强度168MPa,断裂发生在硬质合金靠近界面处;当钎焊温度继续上升,接头强度急剧下降,当钎焊温度970℃时,硬质合金与TC4连接失效,断裂均发生在钎缝区内。

表3 不同钎焊温度下钎焊接头强度及断裂位置Table 3 The strength and fracture location of the joints brazed at different temperatures

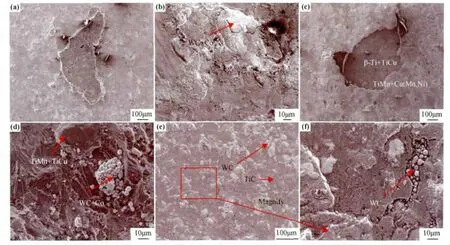

为进一步研究接头的断裂形式及界面成分,对界面断裂的接头进行了断口显微特征形貌和特征区域的能谱检测。拉伸断口特征形貌及能谱检测位置如图4所示,钎焊温度930℃时,接头沿硬质合金侧界面起裂,裂纹沿硬质合金侧钎缝扩展,且在TC4上形成了撕裂的凹坑,如图4(a),(c)所示。能谱分析判断,图4(b)中断口主要为Cu的固溶组织及Ti,Cu化合物,局部有WC颗粒的裸露。图4(c)中凹坑为β-Ti层,其上留有一定量的TiCu,周边主要为TiMn和Cu的固溶组织,这与2.2节中成分分布的分析是一致的。

图4(d)为钎焊温度955℃时,TC4钛合金侧断口的微观形貌,可见接头为脆性断裂,有明显的解理特征。脆性的TiMn,TiCu相布满了整个断口,断口局部粘有少量块状及球状的由 W,Co,C元素组成的颗粒,推测认为这是由于钎料及TC4中的元素向硬质合金扩散,使合金表层WC颗粒发生溶蚀,黏结相疏松所致。图4(e),(f)为钎焊温度970℃,硬质合金侧断口形貌,能谱分析表明断口灰色区域元素组成及含量与上述2.1节中图1(d)所示钎焊温度955℃时YG8侧钎焊界面的絮状相基本相同,可以推测2.1节中所述絮状相与图4(e)中的灰色区域均为TiC,点状白亮部分为WC颗粒。如图4(f)中标注位置所示,TC4中Ti元素与硬质合金中的 WC晶粒发生反应,使局部WC颗粒边缘钝化。断口处并未发现大量与钎料相关的组织,这说明在此温度下钎料大量流出了钎焊界面,钎料的流失和大量脆性TiC相的生成导致接头失效。

拉伸实验结果及断裂路径表明,接头钎焊强度主要受钎缝内TiMn,TiCu等脆性相含量及焊后接头内残余应力的影响。当钎焊温度较低时,合金元素的扩散速率相对较低且钎料保持液相的总时间较短,有效抑制了钎料内Ti元素与Cu,Mn等元素的剧烈反应,形成了由韧性网状组织包裹脆性片状组织的镶嵌结构。研究表明[14,15],细小的片状镶嵌结构能够减小钎焊界面的残余应力,从而有利于接头强度的提高。随着钎焊温度升高,钎料中元素的扩散速率加快,钎料中的Mn与TC4中的Ti元素发生了剧烈反应并形成了大量脆性TiMn相,且由于钎料保持液态时间长,液态钎料被大量挤出使钎缝变窄,钎缝内脆性相比例明显增多,镶嵌结构被破坏;同时由于钎缝两侧材料线膨胀系数均小于钎料,钎缝内两侧界面均承受拉应力,径向拉应力进一步增加,增大了钎缝脆性组织开裂的倾向,导致接头强度急剧下降,当温度升高到970℃时,钎料已几乎全部被挤出,TC4中的Ti元素与YG8硬质合金中的C发生反应,生成TiC导致接头失效。

图4 不同钎焊温度下接头断口特征形貌 (a),(b)钎焊温度930℃,YG8侧;(c)钎焊温度930℃,TC4侧;(d)钎焊温度955℃,TC4侧;(e),(f)钎焊温度970℃,硬质合金侧Fig.4 Typical fracture morphologies of the joints brazed at different temperatures (a),(b)930℃showing YG8side;(c)930℃showing TC4side;(d)955℃showing TC4side;(e),(f)970℃showing cemented carbide side

3 结论

(1)当钎焊温度为920~940℃且保温时间为20s时,采用B-Cu64MnNi钎料成功实现了YG8硬质合金与TC4钛合金的高频感应连接,接头抗拉强度最高达到206MPa。

(2)当钎焊温度在920~940℃范围时,钎缝主要由韧性较好的网状组织、脆性片状组织及均匀的反应层三种结构组成。界面的反应产物主要有β-Ti,TiCu,Ti3Cu4,TiMn,钎 焊 界 面 结 构 为 TC4/β-Ti/TiCu+Ti3Cu4+TiMn+Cu(Mn+Ni)/YG8。钎焊温度大于930℃时,温度升高会导致TiCu,TiMn等脆性相增加,界面垂直于钎缝的裂纹增多。

(3)钎焊温度为920~930℃时,钎缝保持镶嵌结构,钎焊接头强度较高;钎焊温度继续升高,钎料开始被大量挤出,钎缝内TiCu,TiMn等硬脆相增多,镶嵌结构被破坏,钎缝间隙减小,接头性能明显降低,钎焊强度急剧下降。

[1]秦优琼,于治水.钎焊工艺参数对C/C复合材料/Cu/Mo/TC4钎焊接头微观组织的影响[J].材料工程,2012,(8):78-82.QIN Y Q,YU Z S.Effects of brazing parameters on microstructures of C/C composite/Cu/Mo/TC4brazed joints[J].Journal of Materials Engineering,2012,(8):78-82.

[2]SHAMANIAN M,SALEHI M,SAATCHI A,et al.Influence of Ni interlayers on the mechanical properties of Ti6Al4V/(WCCo)friction welds[J].Materials and Manufacturing Processes,2003,18(4):581-598.

[3]BARRENA M I,GOMEZ De SALAZAR J M,MERINO N,et al.Characterization of WC-Co/Ti6Al4Vdiffusion bonding joints using Ag as interlayer[J].Materials Characterization,2008,59(10):1407-1411.

[4]ROGER R,WELSCH G,COLLING E W.Materials Properties Handbook:Titanium Alloy[M].USA:ASM International,Materials Park,2007.483-488.

[5]GUO Z X,XIONG J.Effect of Mo2C on the microstructure and properties of WC-TiC-Ni cemented carbide[J].Int J Refract Met Hard Mater,2008,26(6):601-605.

[6]XU P Q.Dissimilar welding of WC-Co cemented carbide to Ni42-Fe50.9C0.6Mn3.5Nb3invar alloy by laser-tungsten inert gas hybrid welding[J].Materials and Design,2011,32(1):229-237.

[7]李鹏,李京龙,熊江涛,等.添加Ni+Nb中间层的钛合金与不锈钢扩散工艺研究[J].航空材料学报,2011,31(3):46-51.LI P,LI J L,XIONG J T,et al.Study on diffusion bonded titanium alloy to stainless steel with Ni+Nb interlayers[J].Journal of Aeronautical Materials,2011,31(3):46-51.

[8]王艳芳.硬质合金与钛合金真空扩散焊工艺研究[J].焊接技术,2007,136(5):11-13.WANG Y F.Diffusion bonding of hardmetal and titanium alloy[J].Welding Technology,2007,136(5):11-13.

[9]NOWACKI J,KAWIAK M.Deformability of WC-Co sinters and 17-4PH steel brazed joints[J].Engineering Structures,2012,157-158(20):177-191.

[10]PAN L,CHEN F,TAO J,et al.Study on brazing WC/CuMn-Ni coating on 45steel[J].Acta Materiae Compositae Sinica,2002,19(4):114-117.

[11]BLACKWELL B E.A framework for determining the mechanical properties of dissimilar material joints[D].USA:Massachusetts Institute of Technology,1996.

[12]赵贺,曹健,冯吉才.TC4/Cu/ZQSn10-2-3扩散连接接头微观分析[J].焊接学报,2009,30(7):37-40.ZHAO H,CAO J,FENG J C.Microstructural characterization of TC4/Cu/ZQSn10-2-3diffusion bonded joints[J].Transactions of the China Welding Institution,2009,30(7):37-40.

[13]YUE X,HE P,FENG J C,et al.Microstructure and interfacial reactions of vacuum brazing titanium alloy to stainless steel using an AgCuTi filler metal[J].Materials Characterization,2008,59(12):1721-1727.

[14]熊进辉,黄继华,张华,等.Cf/SiC 复合材料与 Ti合金的 Ag-Cu-Ti-TiC复合钎焊[J].中国有色金属学报,2009,19(6):1038-1043.XIONG J H,HUANG J H,ZHANG H,et al.Brazing of Cf/SiC composite to Ti alloy using Ag-Cu-Ti-TiC composite filler materials[J].The Chinese Journal of Nonferrous Metals,2009,19(6):1038-1043.

[15]YANG J,WU A P,ZOU G S,et al.Solid-liquid state bonding of Si3N4ceramics with ceramic-modified brazing alloy[J].Tsinghua Science and Technology,2004,9(5):601-606.