油气管道凹陷的评价与管理

2014-09-14姜晓红洪险峰郑景娜付桂英杨静油气管道输送安全国家工程实验室中国石油天然气管道局管道检测公司河北廊坊065000

姜晓红,洪险峰,郑景娜付桂英,杨静(油气管道输送安全国家工程实验室 中国石油天然气管道局管道检测公司,河北 廊坊 065000)

凹陷是管道中常见的几何缺陷,它能发生在管道运营周期的各个阶段[1]。管道施工建设时的凹陷主要存在于管道底部,是由于岩石挤压产生的。这类凹陷通常是受约束的,当压力发生变化时,凹陷不会发生回弹,但是地质沉降或是输送压力的变化都可能加剧凹陷的发展,严重时会导致岩石穿透管道。另外一种存在于管道顶部的凹陷,这类凹陷主要是管道施工建设或运营时机械设备碰撞产生的[2]。管道顶部的凹陷通常是不受约束的,当压力变化时,凹陷会产生回弹,回弹导致这类凹陷的深度相对较小,但是这类凹陷中还可能存在机械划伤、沟槽、裂纹等其他缺陷,这种复合凹陷对管道存在危害更大,在今后运营中的某一时刻可能会导致管道发生破坏❶Julia M Race,Jane V Haswell,Robert Owen,et al.UKOPA dent assessment algorithms:a strategy for prioritizing pipeline dents.Calgary,Alverta:the 8thinternational pipeline conference,2010.。管道凹陷严重威胁着管道的安全运行,随着时间和压力的变化,给管道的安全运行带来了潜在的危害。为此,笔者对油气管道凹陷的评价与管理进行了分析,以期为管道凹陷的日常管理给予指导。

1 凹陷影响管道完整性的主要因素

1.1 凹陷应变的影响

具有较高应变的凹陷产生裂纹的可能性大大提高,如果在凹陷的高应变点处存在缺陷,那么缺陷极有可能为裂纹,裂纹对管道会产生断裂失效。有资料表明,即使凹陷深度较小,但凹陷处的应变也可能不满足标准要求,因此仅基于凹陷深度评价它的严重性是不准确的。随着输送管道钢管等级的不断增加,管道钢的韧性越来越好,凹陷应变影响的评价也更有必要。

ASME B31.8提出了管体凹陷应变的评判判据并在其附录R中给出了应变的计算方法。应变评价主要使用变形的轴向和周向轮廓尺寸数据,计算轴向和周向2个方向的曲率半径❷Ugam U A,Kendrick D Z,Tapia S L,et al.An approach for evaluating and prioritizing dent for remediation as reported by ILI tools.Calgary,Alverta:the 8thinternational pipeline conference,2010.,并最终计算出凹陷的应变。凹陷的轮廓数据可以通过管道智能测径检测数据获得,数据的精度取决于智能测径的探头数量。

1.2 凹陷疲劳的影响

由于外力碰撞产生的非约束凹陷,在管道内压作用下会产生回弹。因此相对约束凹陷来说,非约束凹陷需考虑压力循环导致疲劳的影响❸Michael B J.Integrity management program delivery order DTRS56-02-D-70036dent study,2004.。凹陷疲劳是由于管道压力波动产生的,当管道运行压力升高时,凹陷被推向外推,想努力回弹回去;而当运行压力降低时,凹陷又往回缩,想努力回到初始的形状。频繁的压力波动,在凹陷局部产生很高的交变弯曲应力,因此疲劳可能是凹陷管道失效的主要机理[3]。

凹陷的疲劳受很多因素影响,对于非约束凹陷,通过分析模型结果显示,凹陷处的疲劳寿命减少与下列参数的变化有关:凹陷原始深度增加、压力循环幅度增加、原始局部应变增加、凹陷宽度与深度比增加、管道凹陷深度与管道壁厚比值的增加、管道最小屈服强度SMYS的增加 (对低SMYS材料较浅深度的凹陷来说,比同样壁厚SMYS较高材料更容易塑性回弹)。

2 凹陷评价方法总结

2.1 基于深度凹陷评价方法

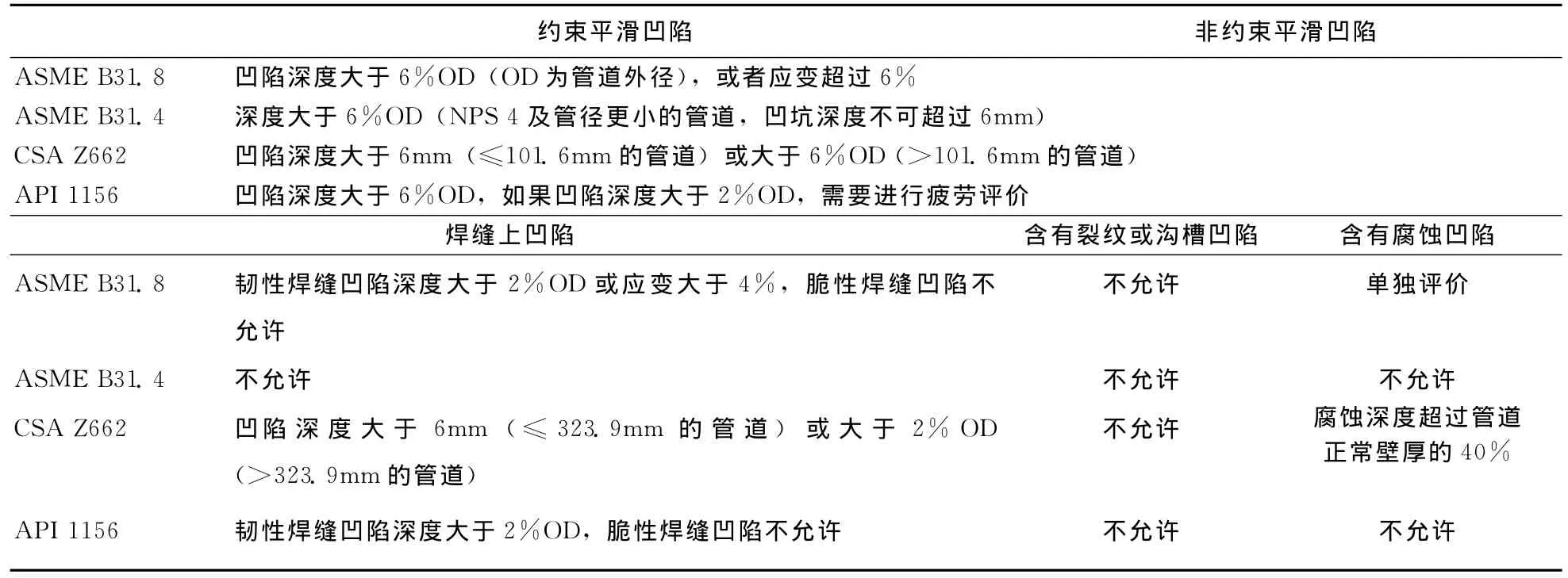

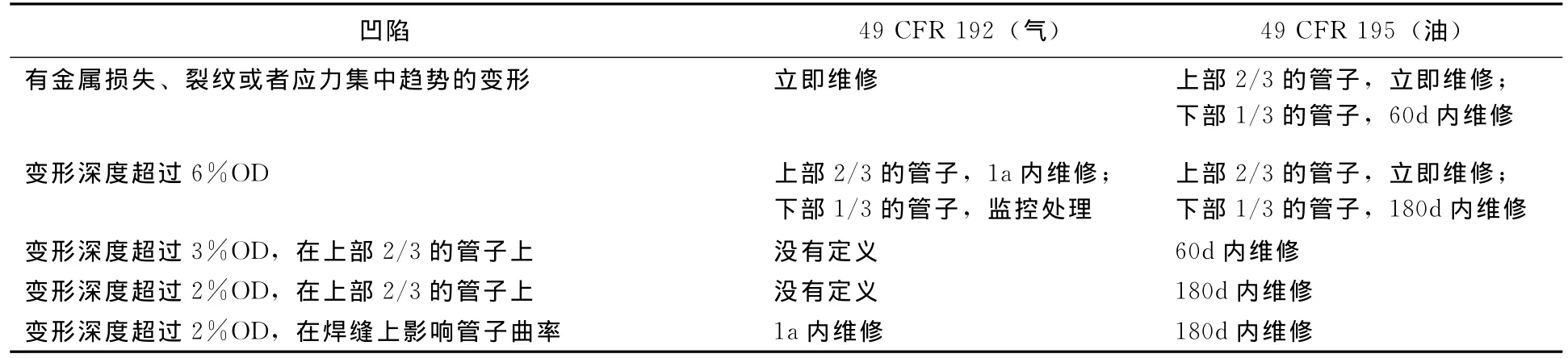

面对管道内检测所检测报告的大量凹陷,管道运营者所要解决的问题是如何确定凹陷对管道存在的危害。现有的凹陷评价标准、法规及推荐做法主要依据凹陷的深度、位置、是否包含金属损失以及是否影响管道焊缝来评判凹陷对管道的影响。目前,国外许多石油天然气工业标准对凹陷评价判据都有相关的规定,如美国机械工程师协会的ASME B31.4、ASME B31.8,美国石油协会的API 1156,加拿大工业标准协会的CSA Z662,美国联邦法规49CFR 192,49CFR 195等[4-9]。笔者对这些标准中所规定的凹陷评价判据进行归纳总结,详见表1和表2。

表1 基于深度凹陷评价方法总结及对比

表2 49CFR 192与49CFR 195对凹陷评价总结及对比

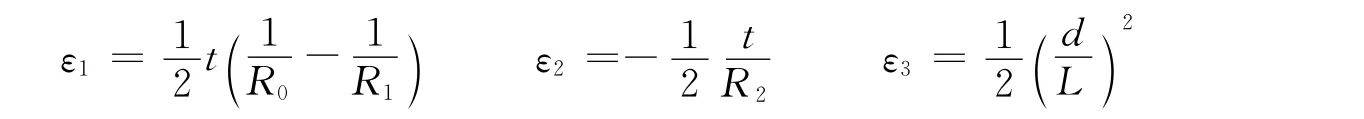

2.2 应变计算

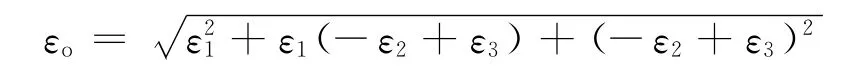

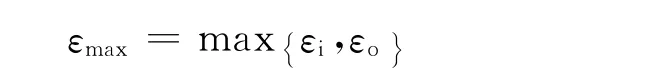

基于应变的评价方法在ASME B31.8的附录R中有详细的介绍,并且规定管体上凹陷的应变不应超过6%,焊缝上凹陷的应变不应超过4%。凹陷处应变计算中环向弯曲应变ε1、轴向弯曲应变ε2、轴向薄膜应变ε3的计算公式分别如下:

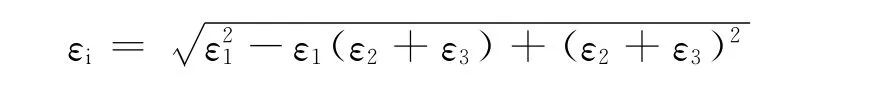

管道内、外表面合成应变εi和εo的计算公式分别为:

最终凹陷处的应变为:

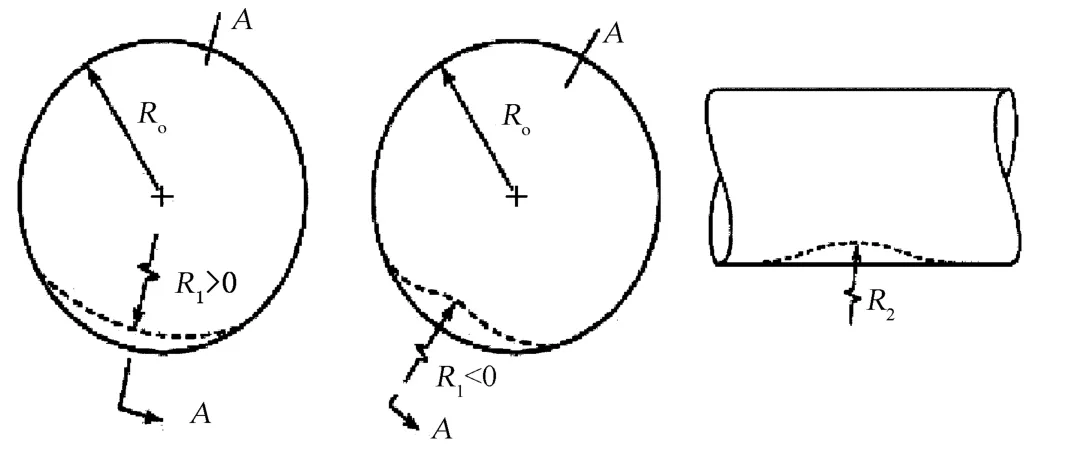

式中,R0为管道的初始外径;R1为管道横截面凹陷的曲率半径;R2为管道轴向凹陷的曲率半径;d为凹陷深度;L为凹陷长度;t为管道壁厚。

如果凹陷是部分的扁管,R1是正数,即表示管道曲率方向和初始表面的曲率方向相同;如果凹陷是带凹角的,R1是负数,即表示横截面上管道曲率方向和初始表面曲率方向相反。管道轴向截面的曲率半径R2通常是负数,如图1所示。

图1 凹陷应变计算示意图

2.3 凹陷疲劳计算模型

对于凹陷的疲劳评价并没有相应的法律规范和方法,有些管道公司依据不同的疲劳设计曲线开发了许多半经验和经验的模型用来预测平滑凹坑的疲劳寿命,如EPRG疲劳评价模型。

EPRG方法是建立在DIN 2413的S-N曲线基础上,满足纵向埋弧焊管道的疲劳评价。DIN标准给出了一系列S-N曲线,曲线即依赖于平均应力也依赖于极限拉伸强度。EPRG方法是基于变形深度和管道几何形状的函数,模型中的凹陷深度是在零压力下测量的,如果带压下测量的凹陷深度 (如变形检测器的测量结果)需考虑凹陷回弹,并对凹陷深度进行修正。通过工业实践发现,EPRC模型给出的凹陷疲劳寿命评价结果较为保守。

3 凹陷管理

3.1 凹陷管理原则

管道智能测径检测技术可以检测到凹陷的详细信息,如凹陷的长、宽、深尺寸,凹陷是否影响焊缝以及凹陷的轴向和周向位置,高分辨率的智能测径检测器还能获得计算凹陷曲率半径的轮廓信息。如果结合高分辨率的管道漏磁检测技术,还能检测到凹陷中是否含有金属损失。管道运营者能够依据内检测技术所获得的信息对凹陷进行管理,通常可将凹陷进行如下分类:

1)需要开挖检查的凹陷 主要包括含有金属损失的凹陷,尤其是位于管道顶部并含有金属损失的凹陷;深度超过6%OD的凹陷;影响管道焊缝的凹陷且深度超过2%OD。开挖检查主要解决下列可能存在的问题:①去除岩石凹陷中的岩石;②测量凹陷的长、宽、深尺寸和凹陷的曲率半径,然后进行评价确认是否需要维修;③如果凹陷中存在腐蚀,测量腐蚀缺陷的尺寸,并进行剩余强度评价,确定是否需要维修;④检查凹陷中的沟槽是否含有裂纹;⑤检查凹陷表面是否存在疲劳裂纹或是应力腐蚀开裂;⑥消除凹陷中存在的裂纹;⑦修复不满足标准要求的凹陷;⑧修复凹陷处的防腐层,避免日后环境对凹陷处影响。

2)需要进一步评价的凹陷 主要包括凹陷深度没有超过6%OD的平滑凹陷,但是如果凹陷处有尖锐的曲率,可以通过计算其应变或疲劳寿命预测评价凹陷是否需要维修。

3)需监控处理的凹陷 主要包括深度小于6%OD的平滑凹陷并且没有尖锐的曲率改变,也没有影响到焊缝,这些凹陷可进行监控处理,并作为下一次检测结果数据对比的基础。对于存在凹陷的管道,应该进行周期性的智能测径检测,周期性的检测不但可以监控凹陷的发展情况,同时也能检测到运营期间由于地质移动或是第三方施工产生的新凹陷,新发生的凹陷可能对管道的危害更大。

3.2 凹陷开挖的现场管理

1)初步开挖和测量 ①降压至凹陷发现时运行压力的80%;②开挖暴露凹陷处的管道表面,手工清理去除凹陷表面污垢和松散材料,凹陷两边至少暴露2倍管径的长度;③目测凹陷区域防腐层是否破损,凹陷处是否存在腐蚀、沟槽、裂纹。如果发现,详细记录缺陷的尺寸、形状和位置;④对凹陷进行全方位的拍照,留下图形资料;⑤测量记录详细的凹陷尺寸,包括凹陷的轴向长度、凹陷最深尖端的深度、凹陷周向宽度、凹陷轴向和周向方向上的最大曲率半径、最深处凹陷顶点到焊缝上的距离。

2)去除防腐层 ①去除凹陷区域的防腐层,两边留有充分的距离便于对变形进行检测、测量;②清理暴露管道表面接近白色。

3)详细检测 ①防腐层去除之后目测整个凹陷区域,检查是否含有沟槽、划痕、裂纹、焊缝或者其他应力集中的缺陷;②使用超声无损检测设备检测凹陷处是否含有金属损失或者裂纹;对凹陷处进行磁粉或渗透检测;④如果凹陷明显,凹陷处需进行剪切波超声检测,如果检测发现可能存在裂纹,需使用射线检测进行验证;⑤如果需要,可记录凹陷等高线,计算凹陷的曲率半径并评估凹陷的应力。

4)岩石凹陷的开挖处理 如果凹陷是由于岩石挤压造成的,那么就不能立即按照上述凹陷开挖的操作步骤进行操作。因为去除约束物时,由于压力的作用可能会导致凹陷回弹,回弹过程对管道可能存在二次的损坏,因此去除岩石时应按照如下要求处理:①尽可能降低岩石所处管段的操作压力,至少降至发现变形时压力的80%;②在去除岩石前,对岩石2侧管段使用龙门架、枕木或其他支撑物对管道进行竖直方向的支撑,避免去除岩石过程中的压力回弹导致管道沉降而使凹陷曲率增大,增大管道失效风险;③在去除岩石过程中如果使用施工工具,如手提钻时,应该小心避免施工工具损伤管道。

3.3 凹陷修复

PRCI L52047和国内油气钢制管道管体缺陷修复规范Q/SY GD0192—2009对凹陷的修复都有相应的方法和规定,根据凹陷的严重程度,通常可采取复合材料、环氧套筒、B型套筒等方法对凹陷进行修复。通常,对于普通凹陷或对伴有划痕、裂纹或金属损失的凹陷可以使用复合材料进行修复,修复前需打磨凹陷处的金属损失缺陷,减小局部应力集中,并使用快速固化的填充材料填平凹陷;对于不含裂纹或含有不能发展为泄漏缺陷的凹陷可以使用环氧套筒进行修复,修复前应在管体和套筒之间填充可硬化材料;B型套筒可以修复各种类型的凹陷,并可预防凹陷失效导致的泄漏,修复前在管体和套筒之间填充可硬化材料。

4 结语

由于凹陷存在形式的复杂性,目前存在的凹陷评价方法相对宽泛保守,还需要进行深入研究。国内对管道凹陷的研究,如凹陷的力学行为、形成机理等与国外相比存在很大的差异,在凹陷评价方法上也没有形成相关的标准,目前国内各专业管道公司对凹陷评价也只是参照国外的标准和方法,这种做法可能造成了一些不必要的维修。为了保证管道运营安全,合理经济地对凹陷进行评价维修,还需要国内科研人员进行大量深入的研究,并形成具有指导意义的标准和规范。

[1]焦忠良,帅健 .含缺陷管道的完整性评价 [J].西南石油大学学报 (自然科学版)2011,33④157~163.

[2]杨琼,帅健,左尚志 .管道凹陷研究现状 [J].油气储运,2009,28(6)10~15.

[3]帅健 .管线力学 [M].北京:科学出版社,2010.

[4]ASME B31.8-2010,Gas Transmission and Distribution Piping Systems,published by ASME International[S].

[5]ASME B31.4-2009,Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids[S].

[6]CSA Z662-07,Oil and Gas Pipeline Systems,published by the Canadian Standards Association[S].

[7]API 1156-1999,Effects of Smooth and Rock Dents on Liquid Petroleum Pipelines[S].

[8]49CFR 192-2004,Transportation of natural and other gas by pipeline:minimum federal safety standards [S].

[9]49CFR 195-2004,Transportation of hazardous liquids by pipeline [S].