高速电主轴用无刷直流电机优化设计

2014-09-11韦忠朝黄沁心

陈 曦,韦忠朝,黄沁心

(华中科技大学强电磁工程与新技术国家重点实验室,湖北武汉 430074)

高速电主轴用无刷直流电机优化设计

陈 曦,韦忠朝,黄沁心

(华中科技大学强电磁工程与新技术国家重点实验室,湖北武汉 430074)

针对应用在电主轴中的高速永磁无刷直流电机存在的转矩脉动、定子铁心损耗、转子涡流损耗、永磁体抗电枢去磁能力等关键问题,从转子和定子结构两方面对电机进行优化设计。通过有限元仿真对比分析永磁体不同充磁方式及定子槽数对电机各方面性能的影响,提出采用平行充磁的面贴式转子结构和槽数较少的分数槽定子结构。设计出60 000r/min、3.5kW的21槽无刷直流电机并进行稳态仿真和样机试验。

高速电主轴;无刷直流电动机;优化设计;有限元分析

高速精密电主轴将电机功能与机床主轴功能从结构上融为一体,省去复杂的中间传动环节,具有调速范围宽、转动惯量小、可快速起动和停车、易于实现无级调速和精密控制等优点[1]。永磁无刷直流电机由于具有结构简单,功率密度高和无励磁损耗效率高等优点,特别适合高速电主轴电机[2]。然而,无刷直流电机转子的高速旋转给电机带来了永磁体强度、较大的定子铁耗、转子涡流损耗、转矩脉动以及不可逆去磁等问题,并成为国内外研究的热点。本文针对电主轴这一特殊机电一体化设备,设计出60 000r/min,3.5kW的永磁无刷直流电机,并着眼于高速永磁电机额定运行时存在的转矩脉动、定子铁芯损耗、转子涡流损耗及抗电枢去磁能力等关键问题,在电磁设计方案中从转子与定子两方面对电机进行结构优化,经有限元对比分析后提出较为适合的设计方案。满足其高速运行时尽量减小转矩脉动和电机损耗以及增大抗去磁能力的设计要求。

1 转子结构优化

1.1 永磁体及防护方式设计

常用的高速永磁电机转子结构因永磁体位置的不同通常分为表贴式和内置式。其中,表贴式转子结构因其工艺简单,交直轴磁路对称而被广泛应用于高速无刷直流电机中。然而,烧结钕铁硼材料仅仅能够承受较大的压应力,而不能承受电机高速旋转而产生的巨大离心力。为了提高转子的机械强度,通常在永磁体表面采用过盈配合包裹一层高强度的非磁性套筒。本次设计采用的转子结构见图1,其2极结构保证了转子沿径向各向同性,有利于转子的动态平衡,同时可减小定子绕组电流和铁心中磁场的交变频率,有利于降低高频附加损耗[3]。

为了解决2极电机转子轭部铁心过厚的问题,采用导磁材料38CrMoAl作为转轴,将永磁体直接装配于转轴表面。

图1 高速永磁无刷直流电机转子示意图

1.2 永磁体磁化方向选择

面贴式永磁结构通常分为径向和切向两种充磁方式。其对应的径向气隙磁密分布见图2。

图2 不同充磁方式径向气隙磁密分布

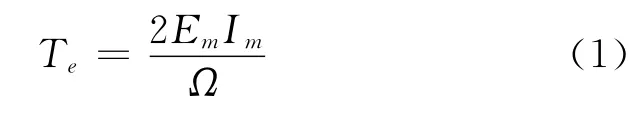

径向充磁的永磁体能够产生方波磁密,进而感应出方波电动势。当通入理想方波电流时,根据式(1)可以得到平稳的电磁转矩。

其中,Em为每相感应电动势幅值,Im为相电流幅值,Ω为转子机械角速度。

然而,在高速运行中无论永磁体充磁方式如何,电机a相电枢电流如图3,波形畸变明显。

图3 永磁无刷直流电机a相电枢电流

对比图4所示相同电机主要尺寸下分别采用径向和平行充磁的无刷直流电机,可以发现采用平行充磁的无刷直流电机额定电磁转矩平均值较大。

图4 不同充磁方式额定电磁转矩

定义公式(2)为电磁转矩脉动率,则两种充磁方式电磁转矩对比如表1。虽然径向充磁的电机感应电势基波分量较大,但其谐波含量丰富。而平行充磁的电机交直轴电抗较小,则相同电压源下产生的电磁转矩较大,且其转矩脉动率并未明显增大。

表1 永磁无刷直流电机不同充磁方式电磁转矩对比

对于无刷直流电机,脉动转矩主要由于电流换相波形畸变引起的纹波转矩和由齿槽或铁心磁阻变化引起的齿槽转矩组成[4]。其中,换相转矩脉动可以通过控制策略抑制相电流波动来减小。在电机电磁方案设计中,主要针对齿槽转矩进行优化,转子在空载每秒钟转动一度的情况下测得的齿槽转矩如图5所示,径向充磁齿槽转矩有效值比平行充磁大22.4%。

在高速电机中,定子铁心损耗所占比例较大,是设计中需要关注的问题之一。采用相同铁心材料的情况下,应尽量降低铁心中各部位的磁密值来减少铁耗。在60 000r/min额定运行状态中,两种充磁方式定子铁心损耗曲线如图6。径向充磁定子铁耗平均值比平行充磁大23.4%。

图5 不同充磁方式齿槽转矩

图6 不同充磁方式额定运行定子铁心损耗

综合电磁转矩、转矩脉动、定子铁心损耗等方面的因素,采用平行充磁的面贴式永磁体结构更适合高速无刷直流电机。

2 定子结构优化

高速电机定子结构分为多槽、少槽和无槽。无槽结构取消了传统的齿槽,所以电机的铁耗只有轭部损耗而没有齿部损耗,这样的结构使电机铁耗降低,但是这种结构绕组加工工艺复杂,而且无槽结构的气隙较大,永磁材料利用率低。有槽结构分为整数槽和分数槽,其能减少NS极之间的漏磁,还可以增大绕组和定子铁心的表面接触面积,提供了一个较低的热阻路径,这对绕组和转子的散热也很重要[5]。本次优化设计针对有槽结构,从转子涡流损耗和电机抗电枢去磁能力两方面讨论定子槽对电机性能的影响。

2.1 定子槽数对转子涡流损耗影响

在高速电机中,永磁体和高电导率金属保护套筒通常受到高次磁通谐波影响产生涡流损耗。在空载运行时,涡流损耗主要由齿槽效应引起;在负载状态,涡流损耗由齿槽效应和不与转子同步旋转的磁动势谐波共同产生[6]。不同定子槽数和绕组形式将产生不同的磁动势谐波,因此,合理选择槽数和节距进而利用绕组系数来削弱磁动势谐波是减少转子涡流损耗的有效途径。

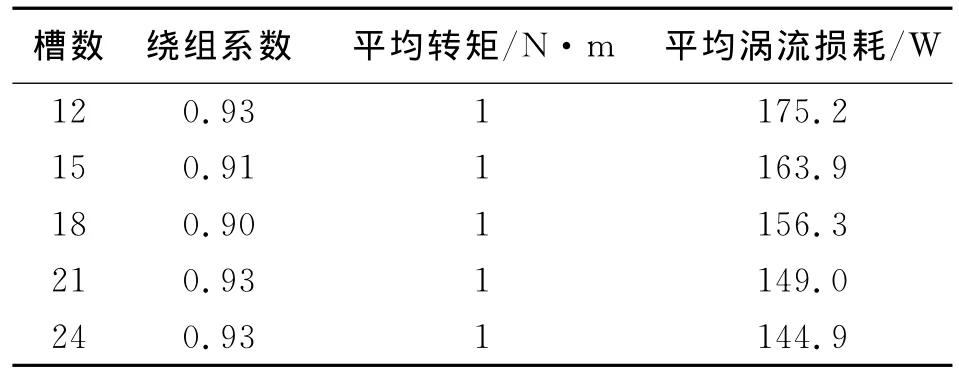

分别取表2的定子槽数,在保证额定电磁转矩条件下,得到涡流损耗变化情况如图7。

表2 不同槽数方案涡流损耗对比

图7 涡流损耗随定子槽数变化

随定子槽数增多,涡流损耗逐渐减少。取节距y=5τ/6左右,则定子磁动势5、7次谐波可以大量被削减,而增加定子槽数目,则磁动势分布性能得到改善,高次磁动势谐波同样被削弱。采用分数槽绕组可以用较少的槽达到较多槽数的绕组分布性能,在一定程度上削弱磁动势谐波,从而降低涡流损耗。采用分数槽21槽结构的涡流分布如图8,保护套筒中的涡流电密比其在永磁体中的高出1到2个数量级,则转子涡流损耗主要出现在保护套筒中。

2.2 定子槽数对永磁体抗电枢去磁能力影响

在高速永磁无刷直流电机中,保护套中产生的涡流损耗发热可能引起永磁体不可逆退磁。避免永磁体因发热去磁的做法是改善电机通风和选择热稳定型较好的永磁材料。而因故障短路引起的电枢反应去磁也是高速电机设计中的一个重要问题。本文利用三相短路状态下电枢绕组产生最大去磁电流考察电机的抗去磁能力,表3为采用的永磁体材料数据。

表3 N40UH钕铁硼永磁体性能

图9为不同定子槽数的电机在输出相同电磁转矩时分别受到三相短路去磁电流影响时永磁体表面磁密分布,对此可知,随着定子槽数增多,永磁体表面磁通密度下降明显,电机抗电枢去磁能力下降。因此多槽结构电机不利于防止无刷直流电机抗电枢去磁。

图9 三相短路去磁情况下永磁体表面磁密分布

通过以上对比分析,多槽结构电机虽然能够减少转子涡流损耗,却不利于永磁体防止电枢去磁,而采用较少的15槽或21槽的分数槽定子结构,则可以在增强永磁体抗去磁能力的前提下尽量减少转子涡流损耗,是比较合理的设计方案。

3 21槽电机有限元仿真

经过对不同定转子结构分别进行优化分析,本文利用Ansoft软件,在磁路计算的基础上,建立了图10所示的2极21槽永磁无刷直流电机模型,其主要尺寸:定子外径60mm,定子内径31.5mm,气隙长度0.5mm,保护套厚1.75mm,永磁体厚4 mm,永磁体充磁方向平行,转轴外径19mm,铁心长度47.5mm,极数2。

图10 21槽永磁无刷直流电机模型

利用有限元仿真,对于电机在额定状态下的气隙、定子齿轭部磁场进行了分析,可知不存在磁场的局部严重饱和现象;验证图11所示的电机额定状态输出电磁转矩与电枢电流的大小,均满足了运行工况的设计目标。

图11 稳态运行电机参数

4 结论

本文针对电主轴用永磁无刷直流电动机,从定子和转子两方面的结构出发,通过建立一系列有限元仿真模型,得到了如下结论:

1)对于永磁体表贴式转子结构,平行充磁的高速电机与径向充磁相比,其转矩输出较大,齿槽转矩较小,定子铁心损耗较小,故平行充磁更适合应用于高速永磁无刷直流电机中。

2)高速电机的转子涡流损耗随定子槽数增多而减小,与此同时抗电枢去磁能力却随之下降。

3)采用本文提出的21槽分数槽定子结构的电机可以兼顾转子涡流损耗和抗电枢去磁能力两方面的性能,其仿真结果满足运行工况的设计目标,是较理想的优化方案。

[1] 黄红武,熊万里,陆名彰,等.高速大功率精密电主轴中的关键技术[J].湖南大学学报,2002,29(05):49-54.

[2] Binder A,Schneider T,Klohr M.Fixation of buried surface mounted magnets in high-speed permanent magnet synchronous motors[J].IEEE Transactions on Industry Applications,2006,42(04):1 031-1 037.

[3] 王凤翔.高速电机的设计特点及相关技术研究[J].沈阳工业大学学报,2006,6(03):259-263.

[4] 唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,2008.

[5] 薛劭申,沈 围.定子槽数和气隙长度对高速永磁无刷电动机性能的影响[J].微特电机,2011(07):21-24.

[6] Zhu Z,Ng K,Howe D.Design and analysis of highspeed brushless permanent magnet motors[C].Eighth International Conference on Electrical Machines and Drives,Cambridge,UK,1997:381-385.

[责任编校:张岩 芳]

Optimization Design on High Speed BLDC Motor for Electric Spindle

CHEN Xi,WEI Zhong-chao,HUANG Qin-xin

(Huazhong Univ.of Science and Tech.,Wuhan 430074,China)

Aiming at the key questions in high-speed brushless DC motor(BLDCM),such as torque ripple,stator core loss,parasitic eddy current loss and the ability to resist armature demagnetization and so on,this paper optimized the motor from the structure of rotor and stator.Through finite element analysis(FEA)of different models based on various magnetization directions and different stator slot numbers,the parallel magnetized permanent magnets and frictional-slot windings were adopted.The design and steady state finite element simulation for a 60000r/min,3.5kW BLDC motor were carried out,and the data form prototype verified this design progress.

high speed,BLDCM,optimization design,FEA

TM351,TM355

A

1003-4684(2014)01-0041-04

2013-11-28

陈 曦(1989-),男,河南郑州人,华中科技大学硕士研究生,研究方向为新型特种电机及其控制