600 MW机组双进双出钢球磨煤机磨制褐煤的应用研究

2014-09-10王守阳

王守阳

(湖南华电长沙发电有限公司,长沙 410203)

1 问题的提出

湖南华电长沙发电有限公司(以下简称长沙发电公司)2台600 MW超临界机组锅炉制粉系统设计燃用煤种为贫瘦煤和劣质烟煤,迫于煤炭市场结构和价格压力,为提高电厂的赢利能力,拓宽煤炭采购渠道,提高电厂对煤炭的适应能力,长沙发电公司尝试燃用一定比例的印尼褐煤,采取“分磨研制,炉内掺烧”的方式进行了掺烧工作。在保证人身、设备的安全的前提下,以控制不发生制粉系统着火爆炸、不发生锅炉大面积结焦和燃烧器烧损事故为目标,同时满足经济效益提升及电网负荷曲线的要求。

此项工作的开展对制粉系统和锅炉的运行维护提出了更高的要求。在保证机组正常运行的前提下,采取经济掺烧的方式燃用褐煤并采取相关安全、技术措施,是本文研究的主要问题。

2 双进双出钢球磨煤机磨制褐煤的可行性

2.1 燃用褐煤的危害和原因

褐煤总体来说属于高挥发分、高水分、中高热值、低灰分、低硫分、难磨、极易着火、易燃尽、易结渣、易自燃、低流动性的煤。国内燃用的褐煤主要在中速磨煤机上磨制。燃用褐煤的危害之处则体现为制粉系统爆炸、燃烧器烧坏和炉膛结焦等问题,主要原因是磨煤机出口温度高、制粉系统启/停和断煤、一次/二次风配比等因素。制粉系统爆炸主要发生在启动(建立料位)初期和停止吹扫料位以及磨煤机低料位运行期间。

2.2 燃用褐煤的可行性分析

煤粉的爆炸需要满足可燃物的存在、合适的氧浓度和足够的点火能量3个基本条件。当采取手段控制了其中的1个或2个条件时,完全可以杜绝制粉系统爆炸、烧损设备并能抑制炉膛结焦的情况发生。以下4个方面的原因容易造成制粉系统着火。

(1)漏风粉、控制温度偏高、系统管路残存积粉。

(2)一次风速偏低造成粉管积粉和煤粉在燃烧器根部提前着火烧损燃烧器。

(3)一次风、二次风配比不合理,燃烧器燃烧火焰偏斜,炉膛温度控制过高,火焰中心区域氧量低,从而导致锅炉超负荷运行造成锅炉结焦。

(4)上煤的温度较高或煤粉自燃,沿线积存高挥发分煤粉导致输煤沿线着火。

防止制粉系统爆炸的主要措施一般是从控制磨煤机出口温度、控制煤粉细度、防止煤粉沉积自燃、控制氧浓度、控制煤粉干燥条件、防止煤粉热解产生大量可燃气体等方面入手,精细控制相关参数,可以尝试用双进双出钢球磨煤机磨制褐煤,若能够做到精心策划、精细论证、精准控制,就完全可以实现燃用褐煤。

2.3 燃用褐煤的安全原则

双进双出钢球磨煤机磨制褐煤时主要风险在于制粉系统容易发生爆炸,导致制粉系统发生爆炸的原因主要有以下4个方面。

(1)制粉系统存在积粉死角。

(2)在启、停磨煤机过程中,在给煤机断煤或低料位情况下制粉系统内煤粉浓度及可燃气体浓度易达到爆炸极限。

(3)磨球从高位抛落与下方的钢球或衬板发生碰撞可能会产生火花点燃煤粉。

(4)现有热风制粉系统在提供足够的氧量的同时也能提供大量的能量。

在上述因素综合作用下,使得制粉系统存在较大的爆炸风险,这也是部分双进双出磨煤机在发电厂试用中、高挥发分煤种后频繁发生制粉系统爆炸的原因所在。

褐煤不适合单独磨制和燃用,它和易流动、不易爆炸的烟煤混配可增强入炉煤的流动性,减少、降低断煤并控制入磨煤的挥发分。根据印尼褐煤水分大、灰熔点温度低的特点,若控制断煤和结焦,要选择状况良好的磨制印尼褐煤的备选磨煤机,在无特殊情况下,原则上避免停运对应制粉系统,在制粉系统计划停运前,应置换上煤品种,不允许高挥发分褐煤在煤仓内储存。根据煤斗挂壁情况,每隔5~7 d要降煤位敲打原煤斗处理挂壁煤1次。若入仓煤的温度较高或出现自燃,应在上煤前实施喷淋。煤温超过50 ℃ 时,不得进入煤仓。要定期清理积煤,重点检查倒料槽、落煤筒、碎煤机、除尘器、拉紧装置室、采样装置室和煤仓等部位,以防止积粉自燃。

3 燃用褐煤制粉系统的优化改造

对于双进双出钢球磨煤机来说,燃用褐煤必须确保设备系统安全,对于投资较小易于实施的改造项目,有必要进行优化改造,现将一些改造项目予以归纳。

3.1 装设防爆门和防爆片

对于正压直吹式双进双出钢球磨煤机,在原设计上燃用劣质烟煤和贫瘦煤,磨煤机没有安装防爆门,一旦发生爆炸,危害巨大,风粉管路上的铸造管段(燃烧器,弯头等)爆炸后容易产生金属碎片,对人员和设备杀伤力巨大。在磨煤机驱动端、非驱动端和入口混合风管道上加装防爆门,在粉管加装防爆片,可释放爆炸压力冲击,减少制粉系统爆炸产生的危害。

3.2 加装热工测量装置

在分离器回粉管上加装温度测量装置,对回粉管温度实时监控,若发现温度升高,应及时清理积粉杂物,避免因回粉管积粉堵塞而造成煤粉自燃,防止制粉系统爆炸提供明火源。

3.3 加装还原性气体浓度的测量装置

在分离器出口加装O2或CO测点,并将其纳入分散控制系统(DCS)声光报警。当氧量或CO含量上升时,联锁投入惰化蒸汽(气体),以降低可燃气体浓度,减少爆炸几率。

3.4 制定热工测点的定期检查制度

加强制粉系统热工测点(料位、风压、温度、速度等)的检查和校验,以确保褐煤磨煤机不发生堵粉管和堵磨。

3.5 惰化蒸汽系统改造

针对目前惰化蒸汽系统频繁堵塞的情况,对惰化蒸汽系统管路进行优化改造。将由下部供汽弯管供惰化蒸汽改造成由上部供汽弯管直接供惰化蒸汽,以减少风粉混合物和积灰堵塞管路的机会。

4 双进双出钢球磨煤机磨制褐煤试验

4.1 加快运行调整以控制制粉系统爆炸

4.1.1 磨煤机进、出口温度控制

在燃用印尼褐煤时,控制磨煤机入口温度不超过265 ℃,控制分离器出口温度在60~65 ℃。对磨煤机部分逻辑值进行更改并增加声光报警。任一分离器出口温度达到65 ℃时,联锁全开对应磨煤机的冷风门,全关热风门,联锁投入惰化蒸汽;分离器出口温度达到65 ℃报警,80 ℃跳闸。在暖磨过程中,控制温度不超过50 ℃;在给煤机断煤时,尤其要注意分离器出口温度不超过 70℃。

4.1.2 煤粉细度控制

磨制褐煤的磨煤机分离器折向挡板应开大,煤粉颗粒适当调粗,煤粉细度维持在25%~30%。

4.1.3 磨煤机料位控制

为防止断煤后磨煤机内煤粉浓度很快达到爆炸极限,磨煤机料位差压控制在500~700 Pa运行为宜。

4.1.4 磨煤机粉管风速控制

为防止发生积粉和燃烧器烧坏事故,提高一次风速至28~35 m/s,任何时候风速都不得低于22 m/s,增强一次风携带煤粉的能力。

4.1.5 磨煤机惰化消防蒸汽的投入

(1)发生磨煤机半侧运行或分离器出口温度超过65 ℃或料位差压低于300 Pa时,须立即投入惰化蒸汽,确认料位差压恢复正常后再停止惰化蒸汽。

(2)每次启动磨煤机前,投入惰化蒸汽5 min,料位差压大于300 Pa后退出惰化蒸汽,当磨煤机停运时,提前5 min投入惰化蒸汽后(走空皮带)停止给煤机运行,吹空料位,磨煤机停运后,再用冷风吹扫30 min。

(3)磨煤机事故跳闸或紧急停运后,应投入惰化蒸汽10~15 min且每隔8 h定期投入1次,以盘车方式将磨煤机内存煤粉吹空。

4.2 控制褐煤结焦的方法

控制一次风速在28~35 m/s,可提高一次风的穿透力,以延迟煤粉着火,减少烟气回流。增大二次风量,保持省煤器出口氧量在3.5%左右,以防止炉内因缺氧而导致结焦加剧。调整二次风及燃尽风配比,使燃烧中心下移,控制炉膛出口烟温不超过1 200 ℃。

尽量使燃烧器配风均匀,防止火焰中心偏斜和贴边,还可以防止灰渣附在炉壁而形成结渣。调整每台磨煤机的煤量,尽量使前、后墙热负荷均匀,尽可能使同层燃烧器的煤粉量均匀。

每班检查2次各侧墙看火孔的结焦,发现轻微结焦及时清理。根据烟道压力、减温水量和烟温变化判断炉内的结焦情况并考虑适当增加吹灰次数。

当炉膛结焦有明显发展趋势时,应采取锅炉快减负荷措施以改变水冷壁膨胀情况,使大焦块迅速冷却脱离受热面,尽快除焦。

5 燃用褐煤的经济性对比

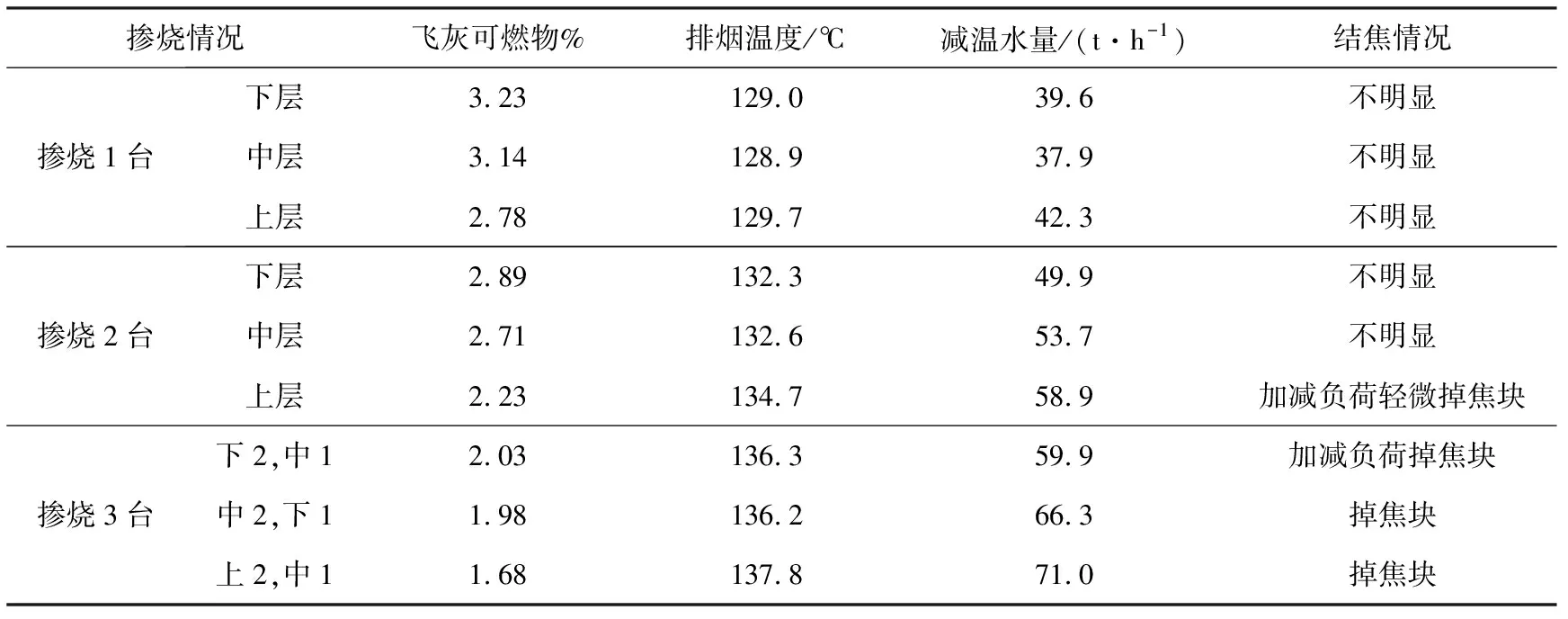

对单磨、掺磨和掺磨比例进行对比试验,在前、后墙对冲分层布置燃烧器锅炉中掺烧了褐煤,在煤场没有筒仓无法确保均匀掺混条件时,采取“分磨掺烧,炉内掺混”方式是比较可行的。但褐煤入炉总比例及褐煤磨煤机所在层以及前、后墙位置对燃尽度、排烟温度、结焦等均有影响。掺烧褐煤量、布置层变化及锅炉燃烧状况对比见表1。

表1 掺烧褐煤量、布置层变化及锅炉燃烧状况对比

对表1中数据进行对比分析可见,随着掺烧褐煤比例的增加,排烟温度升高比较明显,减温水量也在增加,炉膛结焦加剧。综合考虑经济性和安全性,若2台磨煤机掺烧褐煤宜放在中层,这样既能减少褐煤磨煤机启、停,又能保证排烟温度和飞灰可燃物控制在较好的范围内。

6 结论

目前,长沙发电公司采用双进双出钢球磨煤机磨制褐煤已经能够保证人员和设备的安全,按每年安全掺烧50万t褐煤计算,年直接效益在3 000万元以上。对长沙发电公司煤场存煤结构进行改造,降低了该公司的燃料运行成本,拓宽了燃料供应渠道,提高了企业应对风险和赢利的能力,成为600 MW超临界机组锅炉正压直吹式制粉系统采用双进双出钢球磨煤机磨制褐煤的先例。

参考文献:

[1]叶江明.电厂锅炉原理及设备[M].3 版.北京:中国电力出版社,2010.

[2]DL/T 5203—2005 火力发电厂煤和制粉系统防爆设计技术规程[S].

[3]章劲淞.双进双出钢球磨煤机燃用褐煤防爆技术分析[J].华电技术,2013,35(11):67-69.

[4]刘彦鹏,马斌,董玉芳.配双进双出磨煤机锅炉的节能优化[J].华电技术,2012,34(5):67-70.

[5]尹君,李建星,颜艳华,等.双进双出磨煤机分离器堵塞原因分析[J].华电技术,2011, 33(8):49-52.

[6]吕行,胡昌林.660 MW超临界机组燃料自动控制系统优化[J].华电技术,2011,33(11):6-8.

[7]黄伟,阳剑平,李文军,等.双进双出磨煤机正压直吹式制粉系统异常分析[J].华电技术, 2009,31(6):59-61.

[8]马波,李润平,胡晓辉.双进双出磨煤机分离器改造及运行特性分析[J].华电技术, 2008,30(3):37-39.

[9]时书贞.莱城电厂双进双出磨煤机控制系统的研究与改造[D].保定:华北电力大学,2008.

[10]姚树建.双进双出钢球磨煤机优化技术应用[D].吉林:吉林大学,2006.

[11]胡芳芳,张宇博,贾鸿祥.钢球磨煤机磨煤出力的统一计算方法[J].热力发电,2011(1):27-30.