直接空冷机组空冷岛轴流风机叶片断裂分析

2014-09-10周凯

周凯

(华能铜川电厂,陕西 铜川 727100)

0 引言

华能铜川电厂一期为2台600 MW直接空冷机组,采用NZK600-16.7/538/538型汽轮机,#1和#2机组于2007年年底通过168 h试运行。

直接空冷系统的流程为:从汽轮机低压缸排出的乏汽,经由2根ø6 000 mm的排汽管道引到厂房外,垂直上升到35 m高度后,分出8根ø3 000 mm的蒸汽分配管,将乏汽引入空冷凝汽器顶部的配汽联箱。

当乏汽通过配汽联箱流经空冷凝汽器的翅片管束时,大量的冷空气被轴流风机吸入,通过翅片管的外部进行表面换热将热量带走,从而使乏汽凝结成水,凝结水由凝结水管收集起来排至凝结水箱,由凝结水泵升压,送往热力系统完成热力循环。

每台机组空冷岛配套56台轴流风机,每台风机装有5个叶片,风机叶轮直径9.14 m,叶片设计寿命150 000 h,该风机叶片由国内某知名制造厂家供货。空冷岛轴流风机是关键零部件之一,其性能的优劣,不仅影响机组的经济性,而且影响机组的可靠性。

1 #2机组风机叶片断裂情况分析

1.1 3列7号风机叶片断裂情况分析

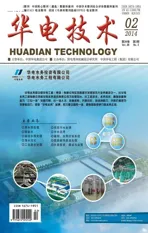

2008年8月,#2机组3列7号风机4叶片破损,编号为002207和002213的2个叶片完全破碎,编号为002199和002195的2个叶片部分破裂,编号为002314的叶片外观完好。叶片断裂情况如图1所示,图中:1为002207,2为002213,3为002199,4为002195,5为002314。

图1 #2机组3列7号风机叶片断裂情况

从现场破损风机的断裂面来看,只有叶片1(002207)有陈旧性创面,而这个叶片是叶轮逆时针方向的第1个破损叶片,且紧靠完好的叶片5(002314)。其余叶片的创面全部是新的,由此可以判定,叶片1(002207)是第1个失效的叶片。

定义叶片朝向管束方向的为X面,朝向地面的为O面。 叶片1(002207)断裂面在O面上是陈旧性裂纹,表面整体平滑,有玻璃钢粉末。X面的断裂面为新创面,纤维整体呈放射状,表明是在瞬间强大拉力下失效的。由此判断,裂纹最先在O面发生并且随时间向纤维深处延伸,到一定程度X面受力过大而造成纤维拉断。

首先,叶片1(002207)瞬间断裂,断裂下来的叶片与高速旋转的叶片2(002213)碰撞解体并造成叶片2折断,由于叶片2吸收了大部分动能,因此剩余的碎片对叶片3(002199)和4(002195)冲击力相对较小,叶片3(002199)和4(002195)部分破裂,叶片5(002314)没有受到任何冲击,所以外观完好。

1.2 4列7号风机叶片断裂情况分析

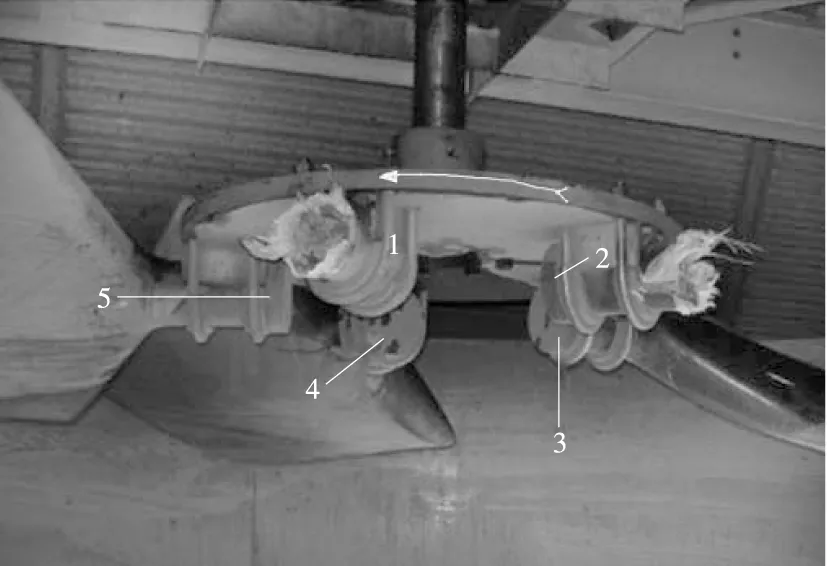

2008年9月,#2机组4列7号风机一个叶片断裂,造成其他叶片被打坏。图2所示轴径为风机上逆时针损坏的第1个叶片 002357,叶片的O面为陈旧性创面,上有玻璃钢粉末,X面为新创面,呈放射性。其余叶片无陈旧性创面,所以002357为第1个失效的叶片,失效后与其余叶片相撞,导致其他叶片损伤。所以,4列7号风机失效情况与3列7号风机相同。

图2 #2机组4列7号风机叶片断裂情况

1.3 原因初步判断

叶片变截面是受力最集中的部位,正常工况中,叶片要承受向下的压力,X面要承受较大的拉力,故叶片失效绝大部分是从X面开始的。

通过了解叶片制造商情况,得知该叶片制造商有超过40年的制造经验,但从未发现过叶片由于O面原因而失效,该制造商自2005年至今制作了超过15 000个叶片,在其他现场没有发生过叶片失效的情况。初步判断,叶片从O面失效是由安装时发生的异常情况引起的。

2 叶片安装情况回顾

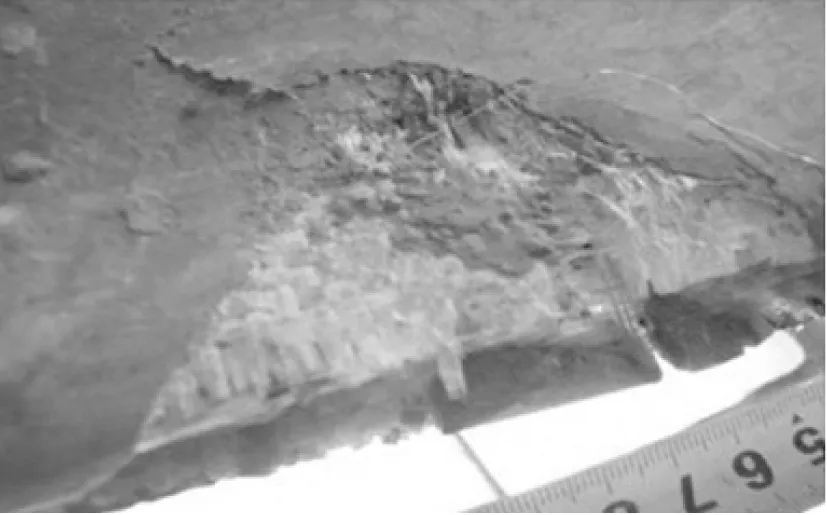

2007年11月,现场质量检查人员在进行#2机组试运行前检查时发现,叶片大部分有受损情况,轻微的有外观划痕,严重的有外观破损等情况。检查发现:大部分叶片表面有划痕和磕碰痕迹;有97个叶片表面缺陷需要修复;有3个叶片受损严重只能报废;有8个不锈钢U形螺栓被更换成了安装公司自制的钢螺栓;有约150个不锈钢特殊螺纹涂层的螺母被安装公司更换成了普通螺母。部分受损严重叶片如图3~9所示。检查后,叶片制造商派人对现场外观缺陷叶片进行了修复。

图3 背风面严重破损

3 进一步原因分析

对3列7号风机叶片解体检查发现,叶片5(002314)表面完好,无叶片失效时与其他叶片撞击的痕迹,叶片内部支撑梁有不规则裂纹(沿叶片轴线方向长约3 m)。根据2007年11月现场检查情况,可认为这种裂纹是由安装过程中的异常操作引起的,这种加强肋上的裂纹会大大降低叶片的整体强度。有鉴于此,对#2机组的叶片进行详细排查。解体检查结果如图10、图11所示。

图4 叶肩剧烈撞击裂纹

图5 叶片背风面剧烈撞击裂纹

图6 叶片背风面撞击破损

图7 叶片轴径定位台磕碰

图8 叶片表面撞击铺层破裂

图9 U形螺栓被换为普通螺栓(左)

图10 叶片横向锯开

图11 叶片锯开后内部支撑梁裂纹

4 现场检查结果及验证

4.1 现场检查结果

2008年10月,利用停机机会对#2机组进行外观检查,并对全部风机进行内窥镜检查。

(1)现场发现部分叶片受损严重,由于2007年11月检查后对所有外观进行了修复,因此这些损伤是在叶片修复之后出现的,也就是说叶片修复至今,有异常情况发生而导致了叶片损坏。后期损伤叶片如图12、图13所示。

图12 后期损伤的叶片

图13 后期损伤的叶片

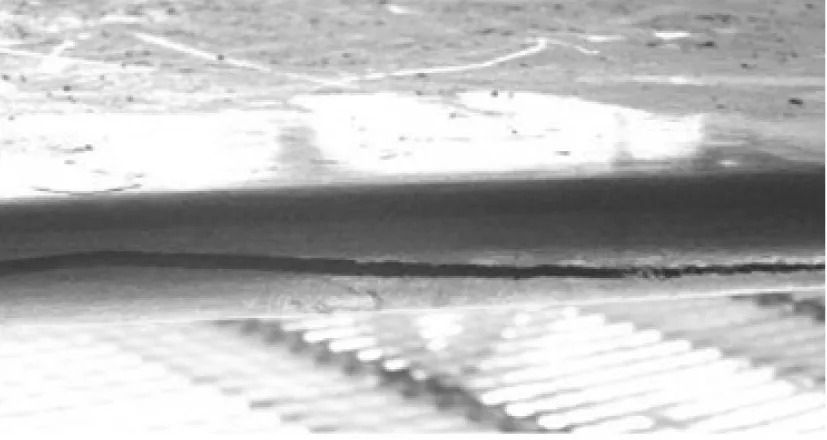

(2)少数叶片外观良好,但内部胶粘剂裂纹严重,部分叶片内部支撑梁有裂纹,为了进一步验证裂纹情况,将胶粘剂裂纹严重的叶片解体检查。胶粘剂严重裂纹叶片003843(#2机组1列7号)解体后如图14、图15所示。

图14 胶粘剂裂纹

图15 胶粘剂裂纹延伸到内部(右下角裂纹)

(3)其他外观良好内部受损叶片如图16、图17所示。

图16 内部支撑梁裂纹

经过对#2机组28台风机的内窥镜检查,初步结果如下:叶片有胶粘剂裂纹,12 处;加强肋有裂纹,6处。

4.2 现场检查结果验证

(1)图18给出了叶片003843现场照片和模拟试验照片对比情况。为进一步确认叶片003843内部裂纹产生原因,采用模拟试验方法进行验证。将一个备品叶片锯开后,内部结构在试验前完好,将其从5 m高度落到地面,发现轴径上出现类似裂纹。试验所用轴径部分质量约7 kg,完整30ELF质量约130 kg。

图18 叶片003843现场照片和模拟试验照片对比

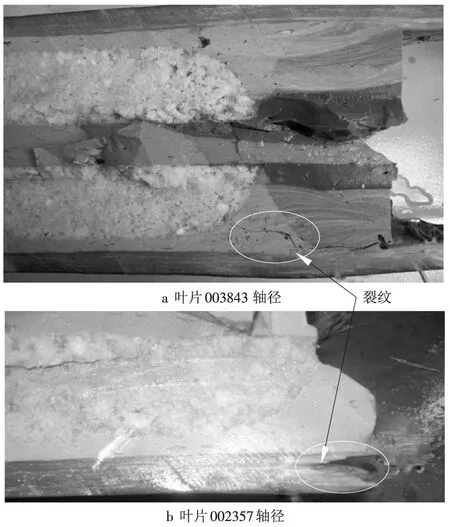

(2)将断裂的叶片002357轴径切开后与有裂纹的叶片003843轴径放在同一位置比较,发现叶片002357轴径断裂位置与叶片003843轴径裂纹位置几乎相同。002357轴径与叶片003843轴径裂纹位置对比如图19所示。

图19 002357轴径与003843轴径裂纹位置对比

5 结束语

在现场安装过程中,#2机组叶片由于异常操作,对叶片内外部结构造成损伤,部分内部损伤在使用过程中逐渐恶化导致叶片最终失效。

现有无损检测方法并不能将这种内部损伤百分之百检测出来,只有严格执行安装前技术交底、安装中质量检查、安装后定期维护,才能及时发现问题。

叶片修复要求环境温度在10 ℃以上,2009年5月对#2机组叶片集中处理后,至今叶片运行良好,再没有发生断裂事故。