大型钢筋混凝土地下结构不设伸缩缝研究与实践

——深圳福田综合交通枢纽取消伸缩缝案例分析

2014-09-07刘卡丁

刘卡丁

(深圳市地铁集团有限公司,广东 深圳 518026)

大型钢筋混凝土地下结构不设伸缩缝研究与实践

——深圳福田综合交通枢纽取消伸缩缝案例分析

刘卡丁

(深圳市地铁集团有限公司,广东 深圳 518026)

深圳福田地下综合交通枢纽具有超长、超厚、长高比大及施工周期长等特点,建设期间承受较大的温度收缩应力和干燥收缩应力。若设计伸缩缝,则会因为较多的伸缩缝对建筑外观、结构安全、防水质量、施工及耐久性产生不利影响。结合理论分析、设计计算等研究该工程不设永久伸缩缝的可行性。同时针对在不设永久伸缩缝的条件下,以控制主体结构不出现有害裂缝为目标,对工程结构形式、抗裂材料、施工要求、现场监测以及裂缝处理预案进行研究,提出了成套的技术方案。经过实践证明:该工程在按照设计的抗裂结构形式、材料及施工要求等条件下,不设永久伸缩缝可以满足结构主体的抗裂要求。

深圳福田地下综合交通枢纽;地下车站;伸缩缝;大体积混凝土;裂缝;抗裂措施;监测;施工连接缝;膨胀加强带;配筋;抗裂材料

0 引言

在建设具有鲜明时代特征和中国特色的第三代铁路客运站工作中,铁路站房的建造技术面临着前所未有的机遇和挑战,新型铁路站房建筑体量超大、形体越来越复杂。由于大型客运站占地面积超大、阻隔城市区域交通联系,因而部分大型客站开始向地下发展。深圳福田综合交通枢纽建在新深圳站与香港之间,是专门服务于广深港高端商务客流的车站,是国内铁路第1座地下火车站。深埋地下的深圳福田综合交通枢纽长期浸泡在腐蚀性地下水中,混凝土抗裂防渗是需重点解决的问题。

为防止建筑构件因温度变化、收缩应力而出现裂缝或破坏,在沿建筑物长度方向相隔一定距离预留垂直缝隙,这种因温度变化而设置的缝叫做伸缩逢。按设计计算,深圳福田综合交通枢纽需设置70多条伸缩缝,伸缩缝的设置对建筑外观、结构安全、防水质量及施工会产生不利影响;同时,伸缩缝大量使用橡胶止水材料,橡胶止水带存在老化问题,与深圳福田综合交通枢纽的百年耐久性要求不相符。

从国内外相关规范规程[1-3]及一些重大工程的设计施工[4-7]可以看出,对待建筑结构变形作用引起的裂缝问题,存在2个学派:第1个学派,设计规范定得很灵活,没有验算裂缝的明确规定,设计方法留给设计人员自由处理。对伸缩缝和沉降缝的设置,没有严格规定,基本上按经验设置,有许多工程不留伸缩缝和沉降缝,基本上采取“裂了就堵,堵不住就排(有防排水要求的工程)”的实际处理手法。一些有关的裂缝计算则只作为参考资料而不作为规定。第2个学派,设计规范有明确规定,对于荷载裂缝有计算公式并有严格的允许宽度限制。对于变形引起的裂缝没有计算规定,只要按规范每隔一定距离留一条伸缩缝,荷载差别大时,留沉降缝就认为问题不复存在了,即“留缝就不裂”的设计原则。

采取第1个学派设计原则的有日本、英、美等国家;采取第2个学派设计原则的有前苏联、德国、东欧一些国家和我国。文献[1]对伸缩缝的规定是将结构长度看作控制开裂与否的唯一因素,为避免结构由于温度收缩应力引起的开裂,采取设置永久性伸缩缝的方法,伸缩缝允许间距为30~55 m,露天条件下为20~35 m。规范的附注中又明确指出:如有充分依据和可靠措施时,上述规定可以增减。

其他有关的规程中还有允许采用“后浇带”取代伸缩缝的办法。从防水角度分析,由于近代建筑规模日趋宏大,超长、超宽、超厚结构逐渐增多,永久性的变形缝给工程的防水质量带来严重不利,止水带渗漏是常见而又难以处理的质量缺陷。所以,后浇带的应用是一种进步,但并不是在任何条件下都能奏效。

从混凝土材料角度来看:1)德国Springenschmid,Breitenb a cher和Mangold在1994年RILEM会议报告中提出,控制裂缝尤其是微裂缝的措施为低的混凝土拌合物温度;低的混凝土早期强度发展率;低温度的水泥;用粉煤灰部分取代水泥;用低热膨胀系数的骨料;在拌合物中引人约4%体积的气体;避免掺用硅灰。2)在中国,在吴中伟院士的补偿收缩混凝土理论的指导下,我国混凝土膨胀剂开发应用已有20多年历史,取得了很大成绩。补偿收缩混凝土能明显改善混凝土的孔结构和孔级配,提高混凝土抗渗能力,在钢筋及临位限制状态下可使混凝土内部产生0.2~0.7 MPa的预压应力,具有补偿收缩功能[8]。主要应用于钢筋混凝土结构自防水、防潮,补偿大体积混凝土部分温差应力,适当延长伸缩缝间距等方面。但是,膨胀剂质量的稳定性和应用技术仍存在不足,有待进一步改进;尤其是随着低水胶比的高性能混凝土的应用,混凝土内部自由水量少,外部养护水又不能穿过致密的水泥石结构进人混凝土内部,膨胀剂补偿收缩的作用难以发挥。普通的膨胀剂已不能满足现代混凝土补偿收缩的要求。采用饱水的低密度细骨料(LWA)替代部分砂,以通过提供“内部养护水”来减缓内部相对湿度的降低,从而减小自身收缩。我国也已开展了这方面的研究,但并未在实际工程中获得广泛应用,仍存在一些问题急需解决,包括如何控制混凝土的均质性等。3)从提高混凝土本身的极限抗拉强度来说,目前主要采用纤维增强,以降低混凝土表面泌水和骨料沉降,提高混凝土抗拉强度及断裂韧性,从而有效避免混凝土早期出现开裂、减小开裂面积和裂缝宽度。但是,加入纤维不会从根本上防止裂缝,只是将大裂缝分散成小裂缝,这些不可见的小裂缝仍然会成为有害介质的侵入通道,影响混凝土的长期耐久性;纤维的加入会改变混凝土孔结构,使大孔增加,从而降低混凝土的抗渗性。

由上述可知,钢筋混凝土结构的抗裂问题是世界性的难题,国内外专家学者为此倾注了大量的心血,但都往往局限于各自专业范畴,没有从结构设计、材料、施工、监测等方面全方位考虑混凝土结构的抗裂问题,尤其是对大型铁路客站超长混凝土结构问题,更是缺乏深入的研究。本文主要针对深圳福田地下综合交通枢纽的特点,研究不设永久伸缩缝的可行性,认为在使用期内不设伸缩缝可以满足使用要求;并且在不设永久伸缩缝的条件下,以控制主体结构不出现有害裂缝为目标,对结构形式、抗裂材料、施工要求、现场监测以及裂缝处理预案进行详细研究。

1 工程概况

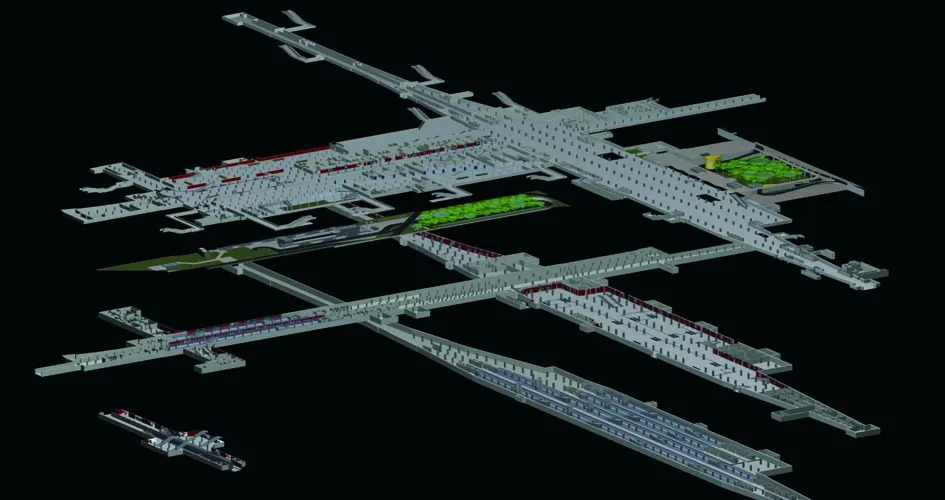

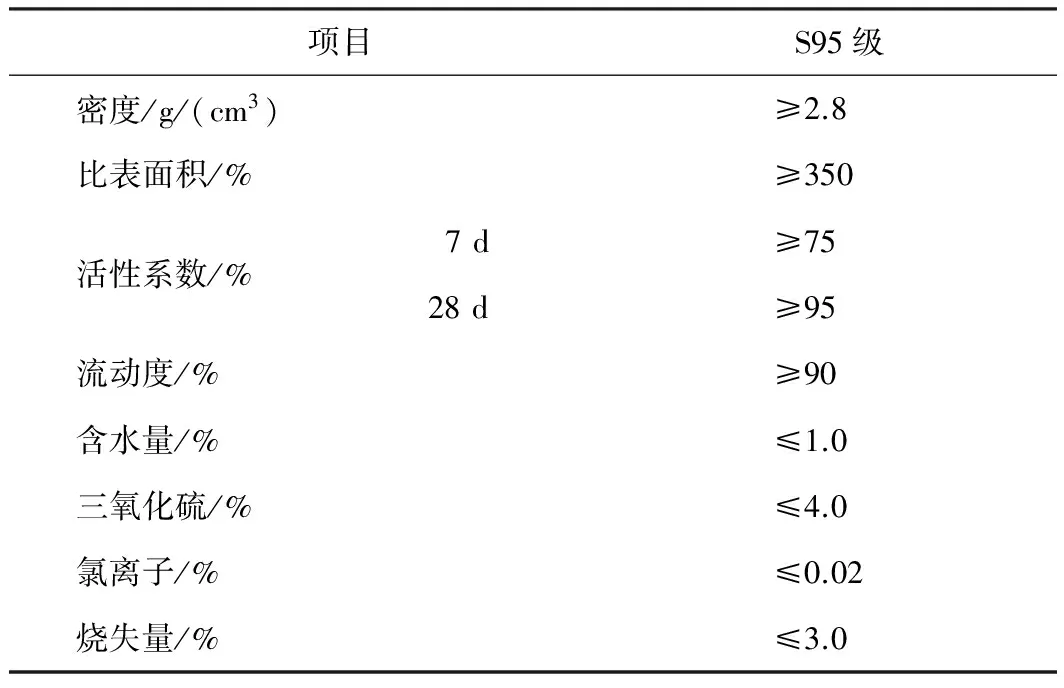

深圳市福田综合交通枢纽工程包括客运专线、城际轨道交通、城市轨道交通(地铁1,2,3,4,11号线)、常规公交、小汽车及出租车等多种交通方式。如何合理地布局各种交通设施,组织乘客合理、有序、便捷地换乘,是福田综合交通枢纽工程需要解决的主要问题。西边为地铁2,3,11号线和南北配套工程,长约360 m,宽约160 m,局部地下1层、地下2层、地下3层,“无伸缩缝结构”总建筑面积达12万m2。广深港福田站为广深港客运专线上的一座中间站,位于深圳市福田区深南大道与益田路地下交叉口,即深圳市民广场西侧。车站为全地下车站,共设4个站台。车站主体拟采用盖挖法与明挖法相结合的施工方法。福田站长约1 025 m,宽约81.26 m,“无伸缩缝结构”总建筑面积达14万m2;底板埋深31 m,地下3层箱形框架结构,框架纵向跨度12 m,横向最大跨度19.26 m。地下车站长期浸泡在具有腐蚀性的地下水中,混凝土抗裂防渗是需重点解决的问题。深圳福田地下综合交通枢纽总平面如图1所示。

图1 深圳福田地下综合交通枢纽总平面

2 取消永久伸缩缝的依据

针对深圳福田综合交通枢纽伸缩缝的设置进行如下分析和计算。

2.1 计算参数的确定

2.1.1 深圳福田地下综合交通枢纽参数

深圳福田地下综合交通枢纽分2部分,广深港福田站外包尺寸为长1 025 m,宽81.26 m,底板埋深32 m,底板厚1.4 m,混凝土强度等级C40。

最大底板长高比为底板长度/底板厚度=732,墙体长高比为墙体长度/墙体高度=32.0。

2.1.2 深圳气候条件

深圳地处北回归线以南,属亚热带海洋性气候,气候温和,雨量充沛,日照时间长。夏无酷暑,时间长达6个月。春秋冬3季气候温暖,无寒冷之忧。年平均气温为22.3 ℃,最高气温为36.6 ℃,最低气温为1.4 ℃。

2.1.3 水泥水化所导致的温差

Tmax=WQ/(γC)。

(1)

式中:W为混凝土单方水泥用量,混凝土水泥用量按400 kg/m3计算;Q为水泥水化热,42.5普通硅酸盐水泥水化热取350 kJ/kg;γ为混凝土表观密度,取2 400 kg/m3;C为混凝土比热,取0.96 kJ/(kg·℃)。

2.1.4 混凝土干燥收缩率

混凝土干燥收缩率=3.24×10-4m1m2m3m4m5m6m7。

(2)

式中:m1为相对湿度系数;m2为尺寸影响系数;m3为养护方法系数;m4为矿物掺和料掺量影响系数;m5为混凝土强度等级影响系数;m6为化学外加剂影响系数;m7为配筋率影响系数。

2.1.5 混凝土收缩当量温差

T2=Sd/α。

(3)

式中:Sd为混凝土干燥收缩率,%;α为混凝土线膨胀系数,为1.0×10-5/℃。

2.1.6 极限延伸率

混凝土的极限延伸率

Sk=0.5Rf×(1+μ/d)×(1+0.5)×10-4。

(4)

式中:Sk为混凝土极限延伸率;Rf为混凝土的抗拉强度,MPa;μ为配筋率,×100;d为钢筋直径,cm。

2.1.7 混凝土弹性模量

C40混凝土弹性模量E=3×104MPa。

2.1.8 混凝土抗拉强度

按GB 50010《混凝土结构设计规范》提供公式:

ftk=1.134 3 ln (fcu,k)-1.827 5。

(5)

式中:ftk为混凝土抗拉强度,MPa;fcu,k为混凝土抗压强度,MPa。

2.2 取消永久伸缩缝的计算

深圳福田地下综合交通枢纽顶板深埋地下3 m,底板最深处达32 m,使用期车站内使用空调,主体结构温、湿度基本恒定。根据深圳市的气候条件,福田站主体结构与环境温度变化在20 ℃以内,湿度变化也较小。结构混凝土施工完毕到车站交付使用按1年计算,此期间混凝土收缩已完成,使用期内可不考虑混凝土收缩应力的影响,仅对温度应力进行计算。

由最大应力

(6)

考虑到混凝土引起的应力松弛作用,结构承受的应力

(7)

式中H(t,τ)为混凝土徐变松弛系数,一般为0.3~0.5。

σ=-EαTH(t,τ)。

(8)

考虑到福田枢纽结构顶板埋深地下3 m,土中温、湿度变化缓慢,取应力松弛系数H(t,τ)=0.3,混凝土弹性模量E取3×104MPa,结构温差取极限温差20 ℃,福田站结构承受的应力

σ=-EαTH(t,τ)=1.8 MPa。

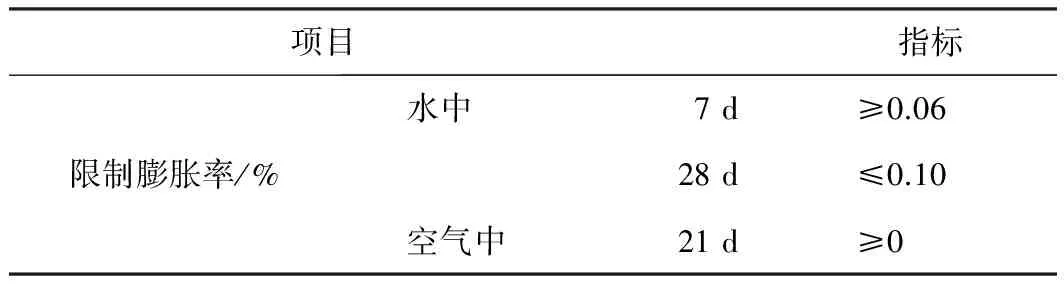

由有效补偿混凝土收缩应力的研究可知:掺有膨胀剂的混凝土14 d产生1.2 MPa的膨胀压应力;在180 d以后,混凝土仍然处于受压状态,内部残存约0.5 MPa的膨胀自应力,内部残存膨胀压应力,可以补偿部分温差导致的温度拉应力。膨胀剂对多元复合胶凝材料混凝土收缩应力的影响如图2所示。

图2 膨胀剂对多元复合胶凝材料混凝土收缩应力的影响Fig.2 Influence of expansion agent on contraction stress of concrete with multiple-element composite cementing materials

实际使用期福田站由于温度变化所承受的收缩应力

σ=1.8-0.5=1.3 MPa。

C40混凝土的1年抗压拉强度不低于50 MPa,混凝土抗拉强度按GB 50010《混凝土结构设计规范》提供的公式ftk= 1.134 3 ln(fcu,k)-1.827 5进行计算,可得ftk=2.61 MPa。

K=ftk/σ=2>1.15。

通过计算可知,福田站主体结构承受的温度应力小于混凝土抗拉强度,结构不会因为温差导致的温度应力开裂,使用期内不设伸缩缝可以满足使用要求。

3 深圳福田地下综合交通枢纽抗裂措施

深圳福田地下综合交通枢纽结构体系如图3所示。

3.1 抗裂结构形式设计

3.1.1 施工连接缝设计

由2.1可知,收缩应力随着建筑物长高比L/H的降低而显著下降,遵循“放”的原则。在深圳福田地下综合交通枢纽主体结构施工过程中设置后浇带、施工缝、膨胀加强带等施工连接缝,把超大超长结构分成若干个低长高比的区段,这些连接缝一方面是施工工艺的需要,另一方面又可有效地释放收缩应力,待早期剧烈的水化温度应力和收缩应力释放后,把这许多段浇成整体,实现控制裂缝的目的。

图3 深圳福田地下综合交通枢纽结构体系Fig.3 Structure system of Futian underground comprehensive transportation hub in Shenzhen

3.1.1.1 施工连接缝的间距计算

施工连接缝间距可按式(9)进行计算,即结构物的长度

(9)

采用表1所示的高效减水剂与传统矿物外加剂组成的多元复合胶凝材料、高性能膨胀剂、抗裂纤维等抗裂材料,可降低混凝土温度应力、干缩应力,提供膨胀应力,提高混凝土极限延伸率εp。

表1 抗裂材料及作用Table 1 Anti-cracking materials and their effects

以抗裂材料为基础的墙体施工连接缝间距计算如下。

1)水化温差T1。Tmax=400×350/(2 400×0.96)=60 ℃。

通过合理调配胶凝材料组分,可有效降低水化温差T120%以上。由此,T1=60 ℃×0.8=48 ℃。

2)混凝土收缩当量温差T2。取混凝土干缩率影响系数m1=1.0,m2=0.9,m3=1.0,m5=1.15,m6=1.2,m7=0.6,可得出混凝土干缩率Sd=2.4×10-4。多元矿物外加剂复合使用可使混凝土收缩应力减少20%以上。由此,T2=Sd/α=24 ℃×0.8=19.2 ℃。

3)引入的膨胀当量温差T3。 引入的限制膨胀率ε2=0.03%,试件与工程构件的差异折算系数取50%。由此,T3=ε2/α×0.5=15 ℃。

4)混凝土综合温差T。T=T1+T2-T3=48+19.2-15=52.2 ℃。

5)极限延伸率εp。考虑混凝土缓慢的升温、降温过程及纤维的作用,混凝土极限延伸率提高50%。由此,εp=1.5×(1+0.5)×10-4=2.25×10-4。

6)其他参数。Cx=1.5 N/mm3,E=3×104MPa,H=31 000 mm。

选取60 m作为施工连接缝间距。

3.1.1.2 施工连接缝的留置时间确定

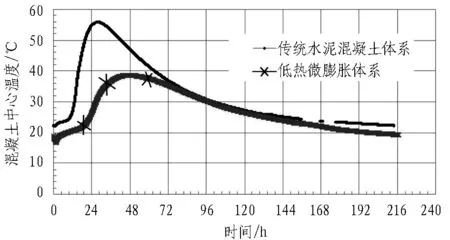

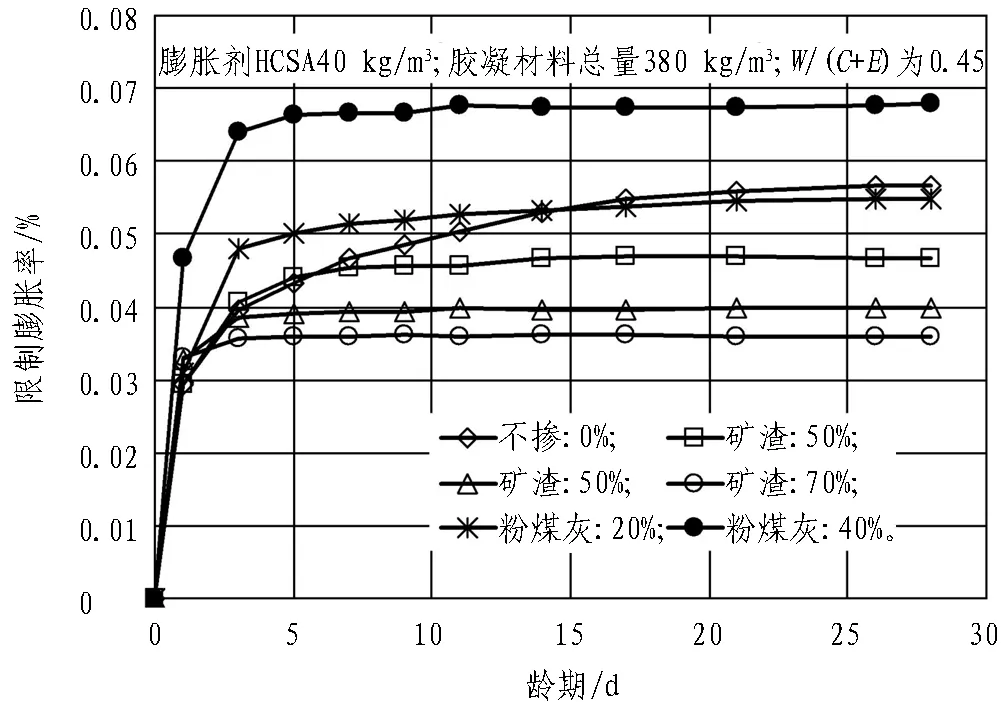

为有效控制混凝土温度收缩应力和干燥收缩应力、补偿混凝土收缩、分散收缩应力,进行传统水泥混凝土体系与本文提出的低热微膨胀体系的水化热、收缩率、膨胀率的试验研究。试验结果如表2,图4和图5所示。

表2 混凝土早期收缩数据Table 2 Rate of early contraction of concrete

图4 低热微膨胀混凝土的水化热变化曲线Fig.4 Curves of variation of hydration heat of low-heat micro-expansion concrete

由表2可知:C30~C40现代混凝土具有早期收缩大的特点,14 d已完成总收缩的50%以上,施工连接缝留置14~28 d可释放早期的收缩应力。

由图4可知:采用低热微膨胀体系的水化热,无论是水化热峰值还是升温降温速度均明显低于传统水泥混凝土,在10 d内混凝土水化热与环境温度接近,表明水化热得以释放。

图5 矿物外加剂种类、养护时间与混凝土膨胀率的关系Fig.5 Relationship among mineral additives,curing time and expansion rate of concrete

由图5可知:低热微膨胀体系的混凝土膨胀稳定期均在7~14 d,在此期间已完成应有0.03%~0.07%的有益膨胀,可有效地补偿混凝土收缩应力和温度收缩应力。

综合以上结果,可以确定施工连接缝的留置时间应根据施工需要确定,但不得早于14 d。

3.1.1.3 施工连接缝形式选择

施工连接缝一般有以下3种形式。

1)后浇带。①间距及位置:沿基础长度每隔 50~60 m 留置贯通顶板、底板及墙板的后浇带,后浇带宜设置在柱距 3 等分的中间范围内。②构造:后浇带宽与墙、板厚度有关,宽度不小于800 mm。对底板厚度超过1 m以上的,可根据后浇带处的接槎形式、钢筋搭接、施工难易程度等灵活掌握。当施工较困难时,后浇带宽度可适当增加。当墙、板厚度<30 cm时,断面可做成平直缝;当厚度为30~60 cm时,可做成阶梯形或上下对称坡口形;当墙、板厚度>60 mm时,可做成企口缝,后浇带两侧设置埋入式止水带或止水条。带有沉降性质的后浇带钢筋应贯通;收缩后浇带钢筋断开为好;梁板结构的板筋断开,梁筋贯通,断开的主筋搭接长度应大于45 倍主筋直径。后浇带混凝土的设计强度等级比两侧混凝土提高一个强度等级,限制膨胀率提高0.01%。后浇带混凝土的养护时间不得少于28 d。③留置时间:GB 50108—2001《地下工程防水技术规范》要求后浇带应在其两侧混凝土龄期达到 42 d 后施工,考虑到深圳福田综合交通枢纽主体结构的抗裂材料措施,后浇带留置时间不少于28 d,底板、顶板大体积混凝土需待两侧混凝土中心温度降至环境温度时再浇筑。

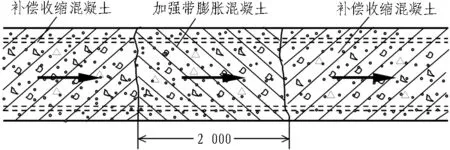

2)膨胀加强带。①间距及位置:间距为20~40 m,应留置在柱距中间范围内。②构造:宽为2~3 m,在加强带的两侧用密孔铁丝网将带内混凝土与带外混凝土分开。膨胀加强带分为连续式、间歇式与后浇式3种形式(见图6)。连续式膨胀加强带为平直缝,施工过程与两侧混凝土同时浇筑;间歇式一侧为阶梯式,一侧为平直缝,平直缝与下段混凝土同时浇筑;后浇式膨胀加强带两侧为阶梯缝,类似于后浇带的后浇方式。为达到防水要求,间歇式膨胀加强带单侧阶梯缝、后浇式两侧阶梯缝设置埋入式止水带或止水条。膨胀加强带内钢筋不断,增设10%抗裂钢筋,附加筋直径不大于10 mm。 膨胀加强带内混凝土的设计强度等级比两侧混凝土提高一个强度等级,限制膨胀率提高0.01%。③留置时间:根据施工需要确定,但不得早于14 d。④连续浇筑长度及构造形式:参照表3确定所设膨胀加强带的条数、构造形式和浇筑方式。

(a) 连续式

(b) 间歇式

(c) 后浇式

表3 连续浇筑的结构长度及构造形式Table 3 Lengths and types of continuously-cast structures

3)跳仓法。以50~60 m为连续施工区段,混凝土浇筑完毕后间隔60 m进行下一个区段的施工。跳仓间隔时间满足释放温度应力、收缩应力的要求,跳仓接缝处按施工缝的要求设置和处理。跳仓间距小于60 m,跳仓间隔时间不得早于14 d,跳仓接缝处构造与施工缝的要求相同。

以上3种连接缝形式的特点如表4所示。

通常会综合考虑释放温度、收缩应力的效果、抵抗温度、收缩的能力以及施工进度、施工场地等条件,选取膨胀加强带做法。本工程采用一般抗裂钢筋混凝土的施工方法,如减少水泥用量、增加优质粉煤灰、降低坍落度和入模温度、加强水雾养护。最大限度地减少资源滥用,简化施工工艺,把“复杂问题简单化,简单问题精细化”,所有的“工艺”必须是理论可行、措施可靠、操作简单。

表4 施工连接缝形式的比较Table 4 Comparison and contrast among different construction joints

3.1.2 配筋设计

3.1.2.1 配筋量和位置

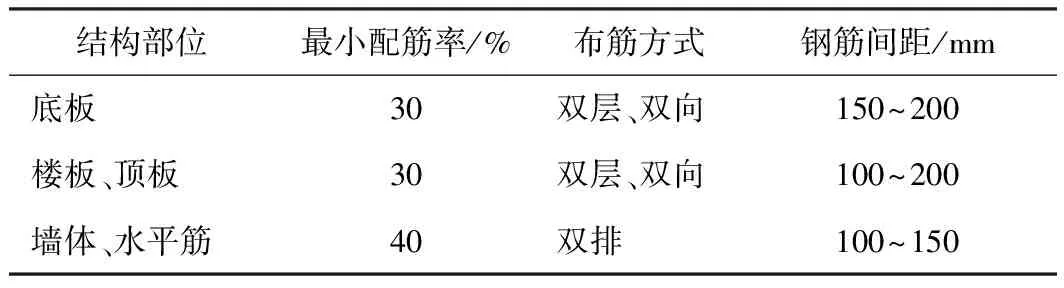

深圳福田地下综合交通枢纽超大地下浅埋结构配筋采用全截面双层、双向布筋方式。配筋率根据结构受力确定,为加强和利用约束膨胀,配筋率应有所提高。考虑到不同结构部位承受的收缩应力不同,深圳福田地下综合交通枢纽超大地下浅埋结构最小配筋率按表5执行。在同样含钢量下,采用细而密的配筋更有利于提高混凝土极限延伸率,建立膨胀压应力,尤其是易裂的墙体、顶板,水平钢筋间距宜在100~150 mm。

表5 不同结构部位的最小配筋率Table 5 Minimum steel bar ratios at different structural positions

注:底板钢筋间距取表中高限,顶板可取中间值,墙体建议取低限;配筋率可按结构受力要求确定,只要不低于表中要求即可。

配筋位置按结构受力要求决定。抵抗温度收缩的钢筋可利用结构原有的钢筋贯通布置,也可按照“细、密”的原则另外设置构造钢筋网,并与原有钢筋按受拉钢筋的要求搭接。

3.1.2.2 温度收缩、干缩应力集中部位增设附加抗裂钢筋

对于抗裂而言,重要的是通过适当的配筋率和配筋方式,提高混凝土极限延伸率,发挥混凝土的膨胀能力,所以在一些薄弱部位增设一些附加钢筋,能够发挥混凝土的补偿收缩效果,提高抵御有害裂缝的能力。附加抗裂钢筋的技术要求如下:

1)墙体垂直裂缝多出现在墙体的中部,这是由于墙体受到底板钢筋约束产生应力集中。墙体高度的水平中线上下500 mm范围内增设附加抗裂钢筋,水平筋的间距不大于100 mm。

2)梁两侧腰筋的间距不大于200 mm。

3)膨胀加强带、后浇带是温差、干缩收缩应力集中的位置,在垂直于膨胀加强带方向增设附加钢筋,其附加筋直径不大于10 mm,长度为“带宽+1 000 mm”。

4)墙体与柱子连接部位容易出现垂直裂缝,这是由于墙与柱的配筋率相差较大,外形尺寸相差也较大,导致温度应力、收缩应力不一致而产生裂缝。墙柱、墙墙相交部位增设直径8~10 mm的水平钢筋,长1 500 mm,插入柱及相临墙内部分不小于150 mm,其余部分插入墙内,增加量为原同向钢筋配筋率的10%~15%。

5)与周围梁、柱、墙等构件整体浇筑且受约束较强的楼板增设温度钢筋。

6)在结构开口的出入口位置、结构截面变化处、构造复杂的突出部位、楼板预留孔洞、标高不同的相邻构件连接处等提高钢筋配置水平。

3.2 抗裂材料设计

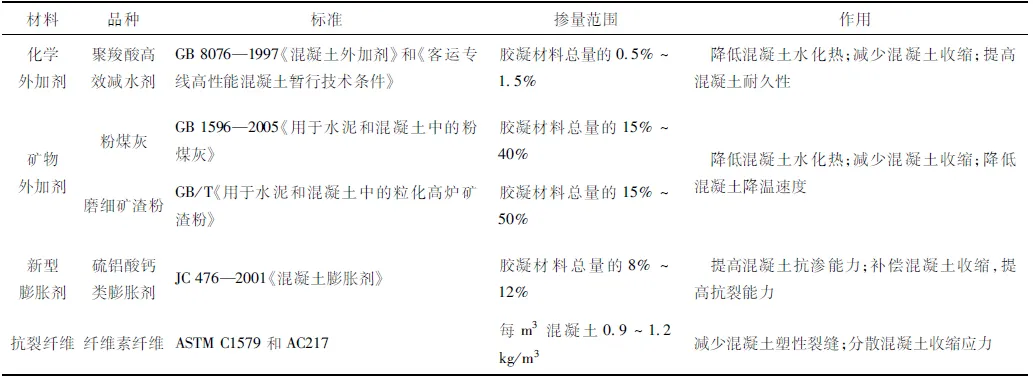

针对深圳福田地下综合交通枢纽建设期主体结构所承受的温度应力、收缩应力,推荐使用新型化学外加剂、传统矿物外加剂、新型膨胀剂以及先进的抗裂纤维配制高性能抗裂混凝土,在不同阶段通过物理化学方法实现减少温度应力、降低收缩应力、提供有益的膨胀应力、分散收缩应力的目的。抗裂材料的种类、掺量、作用及依据标准如表6所示。

表6 抗裂材料推荐表Table 6 Proposed anti-cracking materials

3.2.1 抗裂材料的技术指标

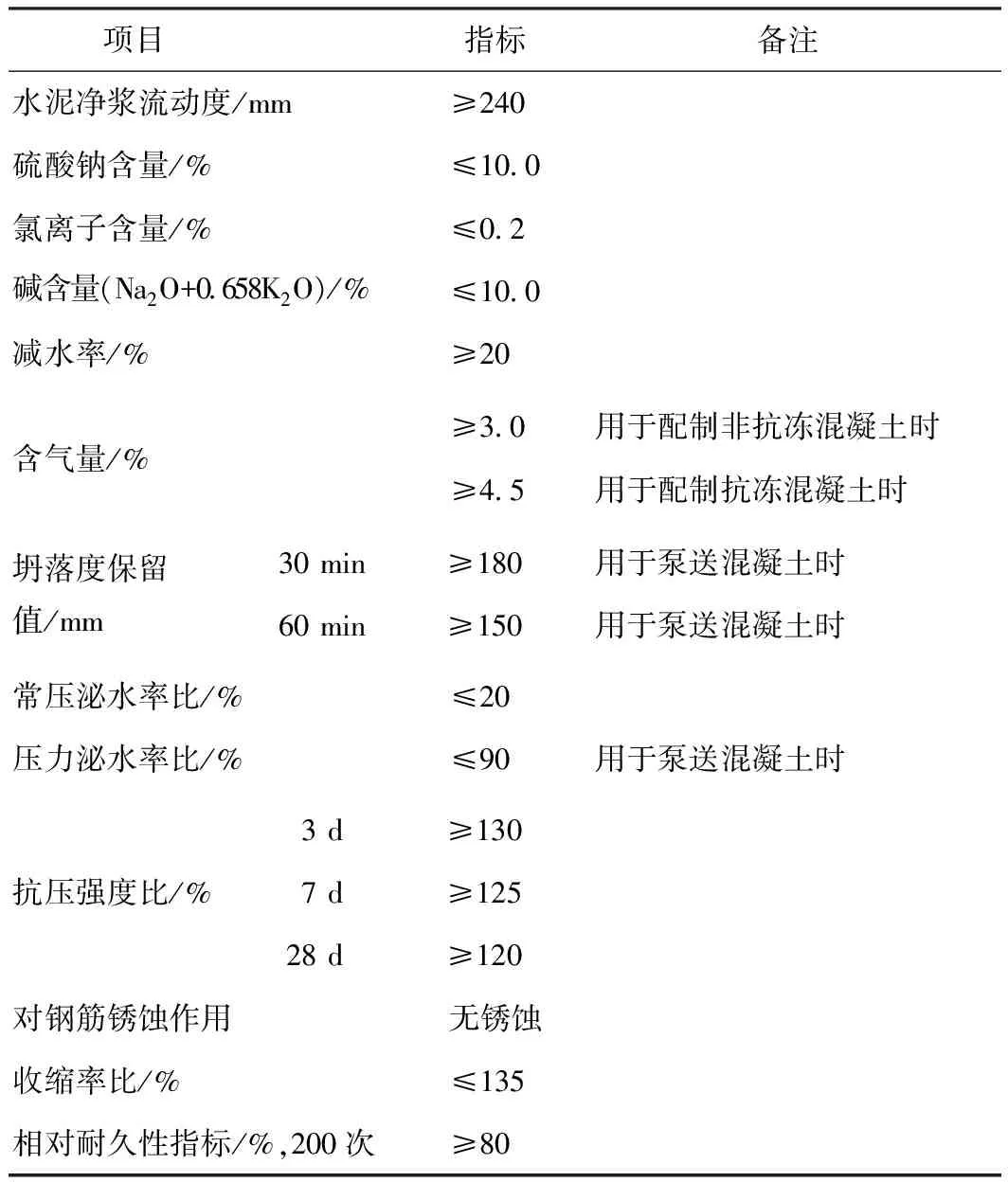

3.2.1.1 高效减水剂技术条件

1)高效减水剂采用聚羧酸高效减水剂。

2)满足GB 8076—1997《混凝土外加剂》和科技基[2005]101号《客运专线高性能混凝土暂行技术条件》的要求,详见表7。

3.2.1.2 矿物外加剂技术条件

1)粉煤灰。Ⅱ级以上,符合GB 1596—2005 《用于水泥和混凝土中的粉煤灰》技术条件。粉煤灰技术指标详见表8。掺量为胶凝材料总量的15%~40%。

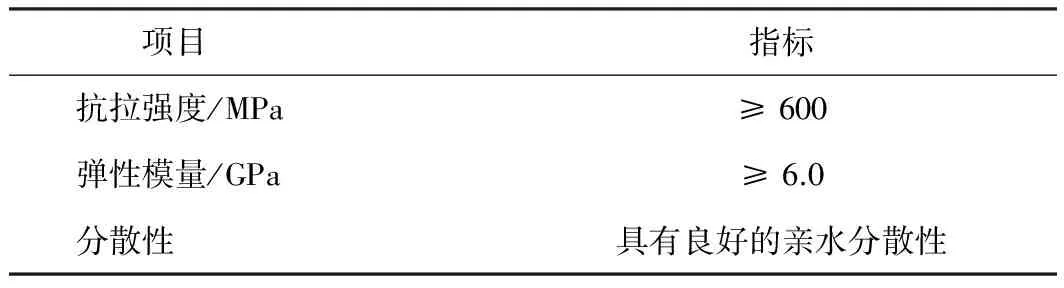

2)磨细矿渣粉。S95级,符合GB/T《用于水泥和混凝土中的粒化高炉矿渣粉的技术要求》,详见表9。掺量不低于胶凝材料总量的15%~50%。

3.2.1.3 膨胀剂的技术要求

1)混凝土膨胀剂品种为硫铝酸钙类膨胀剂。

2)混凝土膨胀剂关键技术指标见表10。混凝土膨胀剂其他指标满足JC 476—2001《混凝土膨胀剂》。

3.2.1.4 抗裂纤维的技术要求

1)抗裂纤维品种为纤维素纤维。

2)抗裂纤维关键技术指标最低要求见表11。

表7高效减水剂技术指标

Table 7 Technical standards of high-performance water-reducing agent

项目指标备注水泥净浆流动度/mm≥240硫酸钠含量/%≤100氯离子含量/%≤02碱含量(Na2O+0658K2O)/%≤100减水率/%≥20含气量/%≥30用于配制非抗冻混凝土时≥45用于配制抗冻混凝土时坍落度保留值/mm30min ≥180 用于泵送混凝土时60min ≥150 用于泵送混凝土时常压泌水率比/%≤20压力泌水率比/%≤90用于泵送混凝土时抗压强度比/%3d ≥1307d ≥12528d ≥120对钢筋锈蚀作用无锈蚀收缩率比/%≤135相对耐久性指标/%,200次≥80

表8 粉煤灰技术指标Table 8 Technical standards of flyash %

表9 磨细矿渣粉技术指标Table 9 Technical standards of slag

表10 混凝土膨胀剂关键技术指标Table 10 Key technical standards of expansion agent

表11 抗裂纤维技术指标Table 11 Technical standards of anti-cracking fibre

3.2.2 混凝土的要求

3.2.2.1 混凝土基本要求

混凝土的配合比必须满足设计所需要的强度、膨胀性能、抗渗性、耐久性、技术指标和施工工作性要求。混凝土配合比设计除应符合现行国家行业标准JGJ 55《普通混凝土配合比设计规程》外,尚应符合下列规定:

1)水胶比不宜大于0.45。

2)拌合水用量不宜大于170 kg/m3。

3)高效减水剂品种为聚羧酸高效减水剂。

4)矿物外加剂的品种为双掺粉煤灰和矿渣粉。

5)砂率宜为38%~45%。

6)混凝土拌合物到浇筑工作面的坍落度不高于100~120 mm。

3.2.2.2 大体积混凝土的技术要求

1)强度评定及设计的依据。采用混凝土60 d或90 d的后期强度作为混凝土强度评定、工程交工验收及混凝土设计的依据。

2)缓凝剂的掺加。掺加缓凝剂,延缓水泥水化,降低放热峰值,避免在混凝土浇筑早期出现过高温度。

3)严格控制混凝土出机温度,混凝土浇筑温度低于35 ℃。为降低混凝土出机温度,在气温较高时,砂、石场堆设置遮阳棚,必要时喷水降温。

4)矿物外加剂的品种、掺量。双掺粉煤灰和矿渣粉,粉煤灰掺量不宜超过水泥用量的40%;矿渣粉的掺量不宜超过水泥用量的50%;2种掺合料的总量不宜大于混凝土中水泥用量的50%。根据大体积混凝土在入模温度基础上的绝热温升最大值不超过45 ℃的技术条件和耐久性要求确定掺量。

5)大体积混凝土温控指标。在入模温度基础上的绝热温升最大值不超过45 ℃;里表温差不超过30 ℃;降温速率不超过2.0 ℃/d。

6)大体积混凝土的养护。宜采取自动定时喷雾保温保湿养护方法,养护方法应符合下列规定:专人负责保温养护工作,做好测试记录;保温养护措施应使混凝土浇筑体的里表温差及降温速率满足温控指标的要求;保湿养护的持续时间,不得少于14 d。保温覆盖层的拆除应分层逐步进行,当混凝土的表面温度与环境温差小于30 ℃时,可全部拆除。保湿养护过程中,应经常检查塑料薄膜或养护剂的完整情况,保持混凝土表面湿润。

3.2.2.3 补偿收缩混凝土的技术要求

1)限制膨胀率要求。由于不同结构部位的约束程度和收缩应力不同,养护条件的差别会影响混凝土限制膨胀率的发挥,不同结构部位的混凝土限制膨胀率如表12所示。

2)膨胀剂掺量要求。膨胀剂采用内掺法掺入,掺量为胶凝材料总量的8%~12%,按照表12的技术指标,依据GB 50119混凝土限制膨胀率的试验方法,确定膨胀剂的掺量。

3)养护。补偿收缩混凝土养护期不少于14 d,养护期内混凝土应保持潮湿状态。板式构件采取保温保湿养护方法;墙体浇筑完成后,可在顶端设多孔淋水管,以保持顶面供水及墙体两侧较大湿度。

表12 补偿收缩混凝土技术指标Table 12 Technical standards of compensation contraction concrete

3.2.2.4 纤维混凝土的技术要求

1)抗裂指数。纤维混凝土抗裂指数要求见表13。

2)掺量要求。纤维素纤维的掺量为0.9~1.2 kg/m3,按照纤维混凝土技术要求抗裂指数≥85%的要求,采用美国材料协会ASTM 1579中推荐的混凝土早期抗裂性试验设计和评价方法,确定纤维素纤维的准确掺量。

3.2.2.5 钢管混凝土的技术要求

为保证混凝土与钢管协同工作,提高钢管混凝土的承载力,钢管混凝土采用微膨胀混凝土。

1)膨胀剂要求。①绝湿膨胀:由于钢管混凝土无法实现水中或潮湿养护,要求膨胀剂具有绝湿膨胀的特点。②膨胀速度:C60混凝土早期强度发展快,普通膨胀剂的膨胀性能与C60混凝土强度发展不协调,很难产生应有的膨胀,要求膨胀剂的膨胀速度要快,实现膨胀与强度的协调发展。③膨胀能:C60混凝土的水胶比低,自收缩、干燥收缩较大,需要高膨胀能的膨胀剂补偿其自收缩、干燥收缩,尤其是早期的膨胀率要高。

2)限制膨胀率要求。钢管混凝土的膨胀率见表13。

表13 钢管混凝土技术指标Table 13 Technical standards of tubular concrete

3)膨胀剂掺量。膨胀剂采用内掺法掺入,掺量为胶凝材料总量的8%~10%,按照表13的技术指标,依据GB 50119混凝土限制膨胀率的实验方法,确定膨胀剂的掺量。

4)试验方法。①水中限制膨胀率、限制干缩率试验室方法:按照GB 50119《混凝土外加剂应用技术规程》规定的试验方法进行。②绝湿膨胀率试验室方法:参照GB 50119《混凝土外加剂应用技术规程》规定的试验方法,限制膨胀率的混凝土试件脱模测量初长后,立刻用食品保鲜膜严密包裹试件,将试件置于((20±3)℃温度、(60±5)%湿度)干空试验室内,测量7 d及14 d的限制绝湿膨胀率。③工地模拟法:按照实际混凝土配合比浇筑钢管混凝土,7,14,28,42 d观测混凝土与钢管的紧密结合程度。简单的方法是用敲击法,检查混凝土是否与钢管脱开。

3.3 施工组织设计

针对深圳福田地下综合交通枢纽抗裂施工进行专项施工组织设计,主要内容如下。

1)混凝土浇筑体温度应力和收缩应力的计算。

2)明确施工区段划分、施工连接缝构造、留置位置、时间等主要抗裂构造措施,落实大体积混凝土、补偿收缩混凝土、纤维混凝土、钢管混凝土等关键技术指标的实施。

3)原材料优选、供应计划和配合比设计。

4)混凝土主要施工设备和现场总平面布置。

5)现场监测设备和测试布置图。

6)混凝土浇筑程序和施工进度计划。

7)混凝土保温和保湿养护方法、措施及养护时间。

8)主要应急保障措施。

9)特殊部位和特殊气侯条件下的施工措施。

3.4 现场动态反馈设计

大体积混凝土采用无线测温系统,定时监测不同部位各测温点温度,建立温度收缩应力预警系统。系统真实反应混凝土浇筑块体升降温、内外温差、降温速度及环境温度,反馈施工现场信息,测温报警温差设置为30 ℃,随时提醒现场采取有效措施,控制温差及降温速度,为施工过程中及时准确采取温控对策提供科学依据,对保证混凝土的后期质量和控制混凝土裂缝有重要的意义。

3.4.1 测点布置

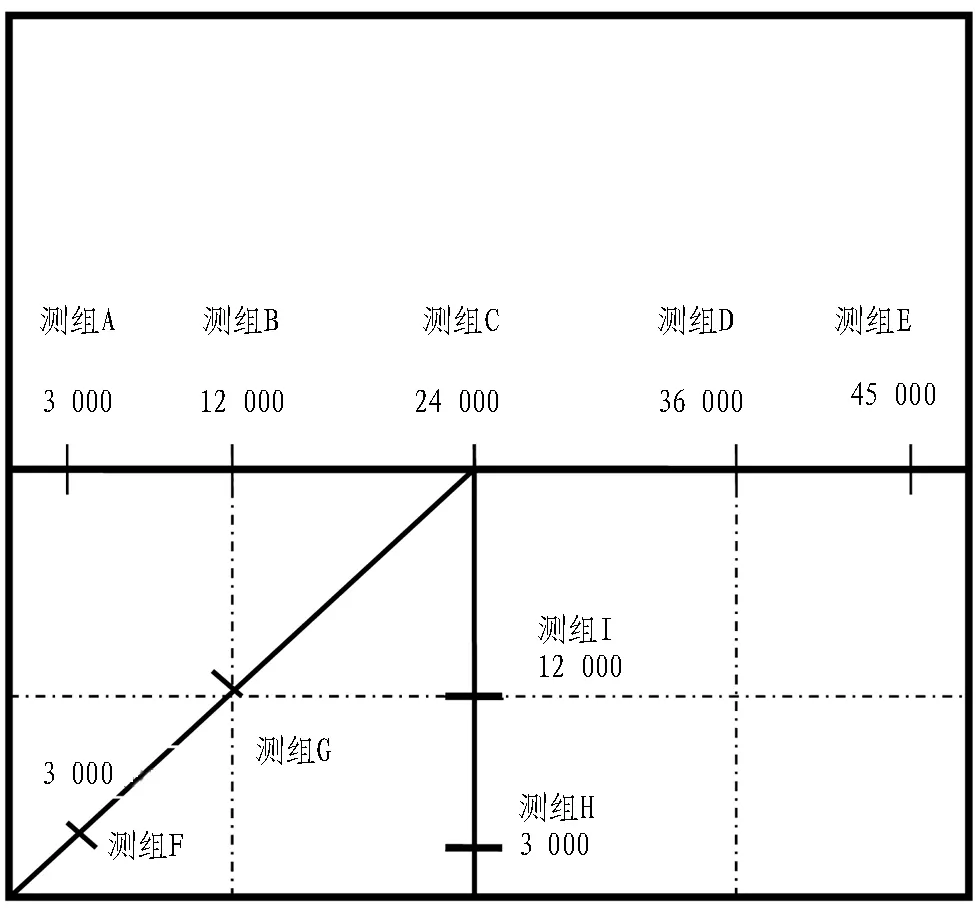

由于深圳福田地下综合交通枢纽基础底板的长度和宽度均远大于厚度,所以从边缘和角点向内进去2倍厚度以上的区域的散热条件较为固定,主要是靠上表面的辐射、对流和基底传导方式散热,因此有着极其相近的温度场分布;而边缘和角点区域由于散热途径的增多,可能是3面甚至4面散热,温度场分布趋于复杂。根据这一特点,并考虑底板的对称性,以每个施工段对称轴线的半条轴线为测试区,按“T”字形沿平面将测点布置成“内疏外密”的形式。

深圳福田地下综合交通枢纽连续施工的间距一般不超过48 m,测点布置示意图如图7所示。厚度为1 400 mm的底板每组设3个测点,沿板厚方向各安装3个温度传感器,距底板上表面分别为50,1 200,1 350 mm;厚度为1 000 mm的顶板每组设3个测点,沿板厚方向各安装3个温度传感器,距底板上表面分别为50,500,950 mm;局部超厚底板每组设5个测点,底板上表面50 mm、底板厚度的1/4、底板厚度的1/2、底板厚度的3/4、距底板下表面50 mm各安装1个温度传感器。

图7 连续施工段的温度监控测点布置图(单位:mm)Fig.7 Layout of temperature monitoring points in continuously-cast section(mm)

在测组A,E,F处距离混凝土表面1.5 m各设置1个环境温度测温点测量大气温度,气温取读数的平均数。在混凝土泵出料口设置1个温度传感器,测量混凝土入模温度。

3.4.2 大体积混凝土温度数据采集要求

在混凝土浇筑后的前7 d,每隔30 min测量并记录各点温度数据一次;8~14 d,每隔1 h测量并记录各点温度数据一次;15~30 d,每隔2 h自动测量并记录各点温度数据一次;将同一测试位置的相邻测点间同一时刻的温度差绝对值定义为温差,监测报警温差设置为30 ℃。

3.4.3 大体积混凝土温控指标

1)大体积混凝土在入模温度基础上的绝热温升值最大值不超过45 ℃。

2)大体积混凝土的里表温差不超过30 ℃。

3)大体积混凝土的降温速率不超过2.0 ℃/d。

3.4.4 温度传感器的选择

1)测温元件的测温误差应不大于0.5 ℃(25 ℃环境下)。

2)测试范围为-30~150 ℃。

3)绝缘电阻大于500 MΩ。

3.4.5 应变测试元件的选择

1)测试误差应不大于1.0 με。

2)测试范围为-1 000~1 000 με。

3)绝缘电阻大于500 MΩ。

3.4.6 温度和应变测试元件的安装及保护

1)测试元件安装前,必须在水下1 m处经过浸泡24 h不损坏。

2)测试元件接头安装位置应准确,固定牢固,并与结构钢筋及固定架金属体绝热。

3)测试元件的引出线宜集中布置,并加以保护。

4)测试元件周围应进行保护,混凝土浇筑过程中,下料时不得直接冲击测试测温元件及其引出线;振捣时,振捣器不得触及测温元件及引出线。

3.5 裂缝处理预案

裂缝对混凝土结构安全性会产生直接的危害,作为深圳福田综合交通枢纽裂渗控制技术的一个重要内容就是对裂缝要有科学合理的处理预案。

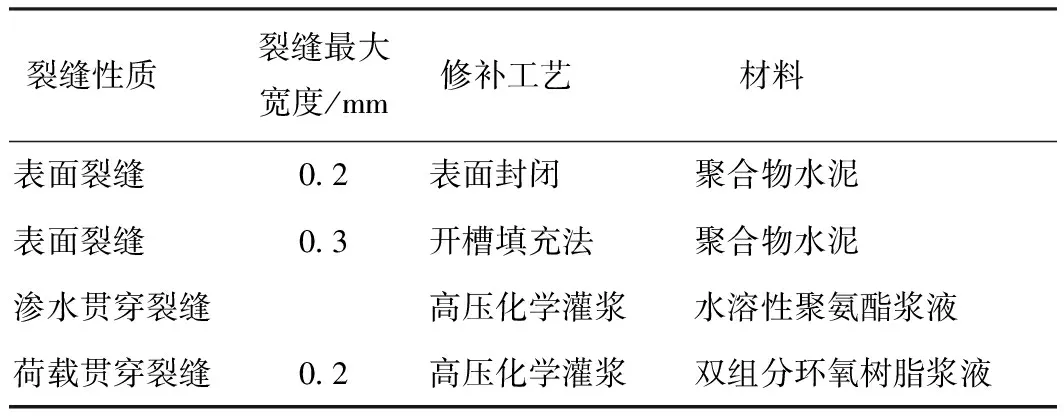

依据深圳福田综合交通枢纽的耐久性、安全性以及使用功能的要求,以及福田站长期浸泡在腐蚀性的地下水中的具体情况,根据裂缝的性质、裂缝的最大宽度,提出相应的处理工艺及材料,详见表14。

表14 裂缝处理预案Table 14 Countermeasures for cracks

注:渗水裂缝不论宽度,采用高压化学灌浆处理,实现防水补强。

4 采用抗放技术条件下的施工期抗裂计算

采取表15所示的抗放措施,在施工期间缝释放了结构温度应力、收缩应力,降低了混凝土温度应力、干缩应力;引入了有益膨胀变形,提高了混凝土极限延伸率。为判断深圳福田综合交通枢纽超大地下浅埋结构在建设期是否会产生裂缝,针对福田站底板、墙体进行了计算。

4.1 底板

4.1.1 水化温差

Tmax=400×350/(2 400×0.96)=60 ℃。

施工连接缝释放大体积底板混凝土的水化热40%以上。

表15深圳福田综合交通枢纽主要抗放措施

Table 15 Main stress-releasing and stress-resisting countermeasures for Futian underground comprehensive transportation hub in Shenzhen

技术路线措施作用放设置施工连接缝分段施工 释放温度应力40%~80%;释放收缩应力30%~50%抗细密配筋+抗裂构造钢筋提高混凝土极限延伸率多元复合胶凝材料 减少温度应力20%~40%;减少收缩应力20%~50%膨胀剂 硬化期提供限制膨胀率003%~005%抗裂纤维 “次要加强筋”的分散应力作用

从混凝土温度收缩应力的研究结果可知,通过合理调配胶凝材料组分,实现降低水化热和混凝土水化热温升,可有效降低水化温差T120%以上。

T1=60 ℃×0.6×0.8=28.8 ℃。

4.1.2 混凝土收缩当量温差T2

施工连接缝可释放混凝土收缩总量的30%,而采取多元矿物外加剂复合使用,混凝土收缩应力可减少20%以上,由此,T2=11 ℃×0.7×0.8=6.2 ℃。

4.1.3 膨胀当量温差T3

引入的限制膨胀率ε2=0.03%,考虑到试件与工程构件的差异,折算系数取50%,T3=15 ℃。

4.1.4 混凝土综合温差T

T=T1+T2-T3=28.8+6.2-15=20 ℃。

4.1.5 极限延伸率εp

混凝土温度收缩应力研究表明,多元胶凝材料使混凝土升温、降温速度明显呈缓慢趋势,考虑到混凝土较长时间的升温、降温特征、抗裂纤维“次要加强筋”的分散应力作用,混凝土极限延伸率偏于安全按提高50%计算,即

εp=1.5×10-4×1.5=2.25×10-4。

4.1.6 伸缩缝间距

当|αT|<εp时,表明底板混凝土收缩应力小于混凝土抗拉强度,混凝土不会开裂,底板可以取消永久伸缩缝。

4.2 墙体

4.2.1 水化温差

Tmax=400×350/(2 400×0.96)=60 ℃。

墙体表面大,施工连接缝可释放墙体混凝土的水化热60%以上;通过合理调配胶凝材料组分,可有效降低水化温差T120%以上。由此,T1=60 ℃×0.4×0.8=19.2 ℃。

4.2.2 混凝土收缩当量温差T2

施工连接缝可释放混凝土收缩总量的30%,而采取多元矿物外加剂复合使用,混凝土收缩应力可减少20%以上。由此,T2=24 ℃×0.7×0.8=13.4 ℃。

4.2.3 膨胀当量温差

引入的限制膨胀率ε2=0.03%,试件与工程构件的差异折算系数取50%。由此,T3=15 ℃。

4.2.4 混凝土综合温差

T=T1+T2-T3=19.2+13.4-15=17.6 ℃。

4.2.5 极限延伸率εp

考虑混凝土缓慢的升温、降温过程及纤维的作用,混凝土极限延伸率为εp=2.25×10-4。

4.2.6 其他参数

Cx=1.5 N/mm3,E=3×104MPa,H=31 000 mm。

4.2.7 伸缩缝间距

|αT|<εp,墙体混凝土不会开裂,取消伸缩缝。

采用结构释放、材料抵抗的抗放兼施技术路线,使收缩应力小于混凝土的抗拉强度,可取消建设期的伸缩缝。

5 结论与建议

通过对大型客站超长混凝土结构防裂技术的研究,结合深圳福田地下综合交通枢纽的气候条件、使用环境等具体情况,通过计算温度应力对钢筋混凝土的影响,得出深圳福田地下综合交通枢纽不设永久伸缩缝能满足客站使用期的抗裂要求。

针对深圳福田综合交通枢纽具有超长、超厚、长高比大及施工周期长的特点,在不设永久伸缩缝的条件下,以控制主体结构在施工期不出现有害裂缝为目标,对抗裂结构形式、抗裂材料设计、施工要求、现场监测以及裂缝处理预案提出如表16所示的成套技术方案。

通过初步理论分析和实践证明,采用抗放兼施技术路线,深圳福田综合交通枢纽超大钢筋混凝土结构不设变形缝,其主体结构建设期收缩应力和全寿命周期内的温度应力小于钢筋混凝土的抗拉强度,满足结构主体的抗裂要求,经过3年多的使用,证明“大型钢筋混凝土地下结构不设永久伸缩缝”是安全的。

表16 深圳福田综合交通枢纽成套技术方案Table 16 Anti-cracking technologies adopted for Futian underground comprehensive transportation hub in Shenzhen

[1]中华人民共和国住房和城乡建设部.GB 50010—2010 混凝土结构设计规范[S].北京:中国建筑科学研究院,2011.(Ministry of Housing and Urban-Rural Construction of the People’s Republic of China.GB 50010—2010 Code for design of concrete structure[S].Beijing: China Academy of Building Research,2011.(in Chinese))

[2]王铁梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,1998.(WANG Tiemeng.Engineering structure crack control[M].Beijing: China Architecture & Building Press,1998.(in Chinese))

[3]黄国兴,惠荣炎.混凝土的收缩[M].北京:中国铁道出版社,1990.(HUANG Guoxing,HUI Rongyan.Contraction of concrete[M].Beijing: China Railway Publishing House,1990.(in Chinese))

[4]龚剑,李宏伟.大体积混凝土施工中的裂缝控制[J].施工技术,2012(6): 8-14.(GONG Jian,LI Hongwei.Crack control of mass concrete construction[J].Construction Technology,2012(6): 8-14.(in Chinese))

[5]侯雁南.大体积混凝土裂缝控制及处理措施研究[D].济南:山东大学土建与水利学院,2007.(HOU Yannan.Study on control and countermeasures of mass concrete crack[D].Ji’nan: Civil Engineering and Hydraulics School,Shandong University,2007.(in Chinese))

[6]路璐,李兴贵.大体积混凝土裂缝控制的研究与进展[J].水利与建筑工程学报,2012(1):146-150.(LU Lu,LI Xinggui.Research and progress of control for mass concrete temperature crack[J].Journal of Water Resources and Architectural Engineering,2012(1):146-150.(in Chinese))

[7]刘杨.大体积混凝土裂缝控制技术研究[D].成都:西南石油大学土木工程学院,2011.(LIU Yang.Study on control technologies for mass concrete crack[D].Chengdu: School of Civil Engineering,Southwest Jiaotong University,2011.(in Chinese))

[8]吴中伟.补偿收缩混凝土[M].北京:中国建筑工业出版社,1979.(WU Zhongwei.Compensation contraction concrete[M].Beijing: China Architecture & Building Press,1979.(in Chinese))

StudyonandExecutionofLarge-scaleUndergroundReinforcedConcreteStructurewithoutExpansionJointsCaseStudyonFutianUndergroundComprehensiveTransportationHub

LIU Kading

(ShenzhenMetroCorporation,Shenzhen518026,Guangdong,China)

Due to the extremely long length,great thickness,large length/height ratio and long construction period,Futian underground comprehensive transportation hub in Shenzhen has to suffer large temperature-induced contraction stress and dry-induced contraction stress during the construction.If expansion joints are installed,the appearance,structural safety,water-proofing quality,construction and durability of the structure will be affected.In this paper,the feasibility that no permanent expansion joints are installed for the project is studied by means of theoretical analysis and design calculation.Furthermore,the structural types,anti-cracking materials,construction requirements,site monitoring and crack countermeasures are studied so as to avoid harmful cracks of the main structure of the project under the condition of no permanent expansion joints.In the end,a serise of technical program is proposed.The construction practice shows that the anti-cracking requirement of the main structure of the project can be met when no permanent expansion joints are installed,provided that the project is constructed according to the designed anti-cracking structural types,materials and construction requirements.

Futian underground comprehensive transportation hub; underground station; expansion joint; mass concrete; crack; anti-cracking technology; monitoring; construction joint; expansion strengthening section; steel bar arrangement; anti-cracking material

2014-07-20

刘卡丁(1957—),男,重庆人,1982年毕业于西南交通大学,隧道及地下铁道专业,教授级高级工程师,博士生导师。现任深圳地铁集团有限公司首席规划师,享受国务院特殊津贴专家。主要从事城市轨道交通的规划、设计、科研与建设管理等工作。

10.3973/j.issn.1672-741X.2014.12.001

U 45

A

1672-741X(2014)12-1113-13