电动轮-悬架系统台架振动特性试验分析

2014-09-07左曙光段向雷吴旭东

左曙光,段向雷,吴旭东

(1.同济大学 新能源汽车工程中心,上海 201804;2.同济大学 汽车学院,上海 201804)

快速增长的汽车保有量导致能源紧缺、环境污染与交通安全的三大严重问题,发展电动汽车是改善上述问题的有效途径[1],而分布式驱动电动汽车则是电动汽车技术领域的重要发展方向,其主要结构特征是将驱动电机分别直接安装在各驱动轮内或驱动轮附近,与传统汽车和集中式驱动电动汽车相比,在结构、安全、节能和环保上都有较大的优势,代表着未来电动汽车发展的重要方向。

由于驱动电机与车轮直接相连,由此带来了与传统汽车不同的NVH问题。分布式驱动电动车的驱动电机集成在各驱动轮内,驱动电机输出转矩具有明显的阶次特性[2-3],且激励频率要明显高于路面激励频率,电动轮驱动电机振动还会引起车身板件振动并辐射车内噪声[4],同时轮毂电机与轮胎作为一整体,电机振动会引起轮胎接地部分振动,影响轮胎接地附着性能,因此有必要分析轮毂电机电动轮-悬架系统的振动特性。

针对电动轮-悬架系统振动特性,目前的研究尚不充分,现有的分析多考虑轮毂电机质量增大对车辆平顺性的影响。文献[5]应用刚性环轮胎模型建立了轮毂电机-轮胎总成模型,指出电机的转矩波动会引起轮胎纵向接地力的振荡,但是没有分析清楚所建轮胎总成模型的固有特性以及从机理上解释电机转矩对轮胎的作用规律。Go[6]考虑地面冲击对电机疲劳寿命和工作性能的影响,将轮毂电机悬置转化为吸振器质量元件。Jin等[7]验证了在轮毂电机与车轮之间增加弹簧和阻尼器可以提高电动汽车舒适性。文献[8]建立1/4车辆—动力吸振器系统的数学模型,以降低车轮动载荷为目标对吸振器参数进行优化设计。上述研究考虑了轮毂电机与轮胎之间的耦合动力学关系,但是分析对象是路面激励下考虑增加电机质量对垂向振动的影响,分析频率较低,采用的轮胎模型也较为简单,均不能反映轮毂电机高频转矩激励下的电动轮振动特性。同济大学研究小组对分布式驱动车用永磁同步电机的转矩波动和径向力波产生机理和电机振动进行了分析[9-11],指出了电磁转矩波动是引起永磁同步电机振动的主要原因,且分析了转矩波动的频率成分。并基于电机振动模型建立电动轮-悬架系统高频动力学模型分析系统振动响应[12],但所建立的电动轮-悬架系统高频动力学理论模型仍缺少相应的试验验证。

基于此本文针对具体的轮毂电机电动轮-悬架进行了振动特性测试试验,在电动轮-悬架系统转鼓试验台上安装了某分布式驱动电动车用电动轮及悬架系统,实测分析电动轮-悬架系统在驱动电机转矩输入下的系统振动特性,并针对可能的影响因素设计试验分析表,分析各因素对电动轮-悬架系统振动的影响规律。

1 试验方案

试验对象为安装在电动轮试验台上的电动轮-悬架系统,电动轮带动转鼓转动,模拟实车运行工况,试验布置如图1所示。电动轮试验台与悬架连接硬点位置三向可调,可与不同类型悬架连接,并实现同一种悬架不同硬点位置、车轮定位参数调节等功能[13-14]。电动轮轮毂电机由电机控制器经Can控制盒连接至计算机控制软件,可以调节电动轮驱动电机负载转矩、转速。电机控制器由直流稳压电源供电。本次试验数据采集系统采用LMS Test.Lab软件,测量电动轮转动过程中的加速度响应。

图1 电动轮-悬架-台架试验台现场布置

1.1 试验工况

台架试验应能够模拟实车运行工况,电动轮在实车状态下的可变因素主要有载荷、胎压、转速以及驱动负载以及车轮定位参数内倾角和前束角,各参数变化范围依据实际情况选择三水平。主销内倾角和前束角在初始位置附近取值,分别通过调节上摆臂位置和转向横拉杆位置实现。

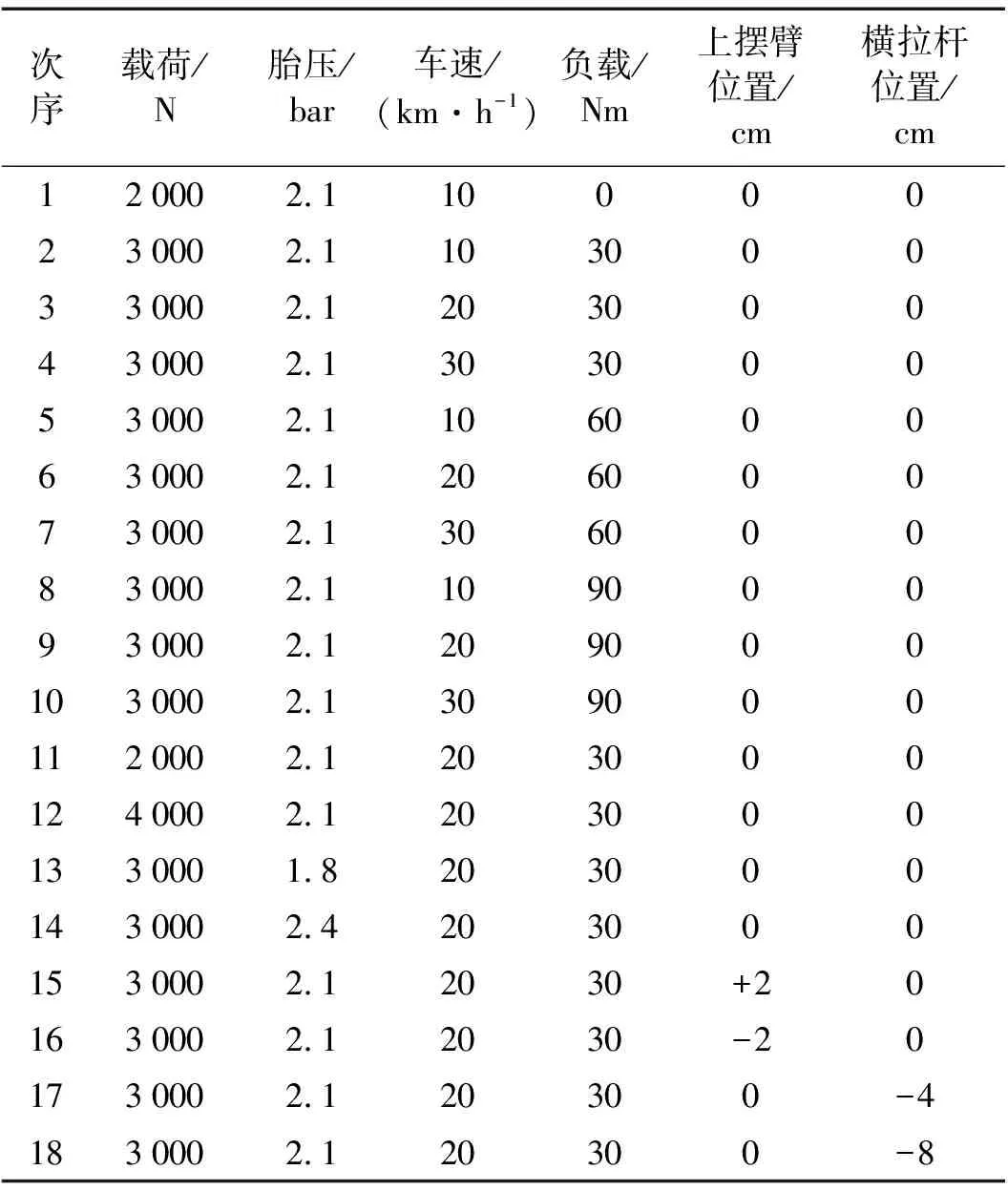

表1 试验工况表

电动车在一般运行工况如频繁加速、制动过程中,车速和驱动转矩变化较大,而胎压、载荷以及车轮定位参数等使用参数则基本不变,因此不必对所有因素组合进行分析。本次试验对车速、负载转矩等因素采用全面试验分析,其他因素进行一定工况下的单因素分析,试验设计表如表1所示,可进行车速与驱动负载的2因素3水平全面试验(No.2-No.10)以及载荷(No.11、No.3、No.12)、胎压(No.13、No.3、No.14)、主销内倾角(No.15、No.3、No.16)、前束角(No.17、No.3、No.18)的单因素分析。另外进行一组电动轮倒拖工况(No.1),用于对比电动轮驱动工况下振动信号。倒拖工况指转鼓驱动电动轮转动,电动轮从动;驱动工况指电动轮轮毂电机驱动,转鼓从动。

1.2 测点位置

图2 试验测点布置图

测点布置如图2所示,在车轮轮心、转向节与上下摆臂连接球铰处、衬套连接前后位置处、减振器上下连接点等位置共布置15个单向加速度传感器,分别测量垂向、纵向两个方向信号。电动轮转动时轮心振动经过与台架连接的5个衬套传递至台架。振动信号由轮心至台架测点的传递路径如式(1)所示,其中i表示x,z两个方向,a表示各测点振动加速度,H表示各路径总传递函数,H表示每个连接单元的传递特性。

(1)

2 轮毂电机驱动工况下系统响应特征

按照上述方法进行电动轮-悬架系统实际运行工况的振动信号测量,工况2的时域信号如图3所示,可以发现台架上测点振动响应波动范围明显减小,说明在轮心-悬架摆臂-台架传递路径中,由于衬套、减振器等作用纵向振动加速度响应幅值逐渐减小。

图3 电动轮-悬架系统振动时间历程

值得注意的是图3中所示的电动轮-悬架系统振动加速度幅值较小,由于不同的驱动电机受电机结构设计、加工精度、控制器等多方面影响其输出转矩幅值差异较大,而频率特征则基本一致,因此单独研究幅值大小并不能说明问题。由此本文的工作主要研究电动轮-悬架系统各部分在真实激励下系统动态响应的频率特征,以及在现有幅值激励下,悬架定位参数、车辆使用参数的变化对输出响应的影响规律。

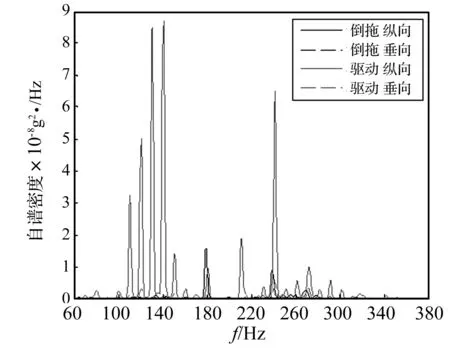

100 r/min时电动轮倒拖与电动轮驱动工况的轮心加速度响应自谱密度分布如图4所示,因其他频率段频率峰值较小,本文截取60-380 Hz频率段进行说明。

图4 轮心点自功率谱各工况对比

图4中轮心振动出现明显的阶次振动特性,其峰值频率主要有90.49、100.5、110.5、121、131、141、151、241.5(Hz)等,而这些峰值频率在倒拖工况中均未出现或幅值远小于驱动工况,因此可以认为是由电动轮驱动电机振动引起电动轮高频振动。试验用电动轮永磁同步驱动电机的电流基频计算公式为:f=pn/60,极对数p=12。转速100 r/min时电流主频率为f=20 Hz,转矩波动频率主要为电流基频6k(k=1,2…)倍[2,9],即图4中幅值最大的峰值频率121、241 Hz。其他频率峰值分布在转矩波动频率附近,且以10 Hz等间隔分布。

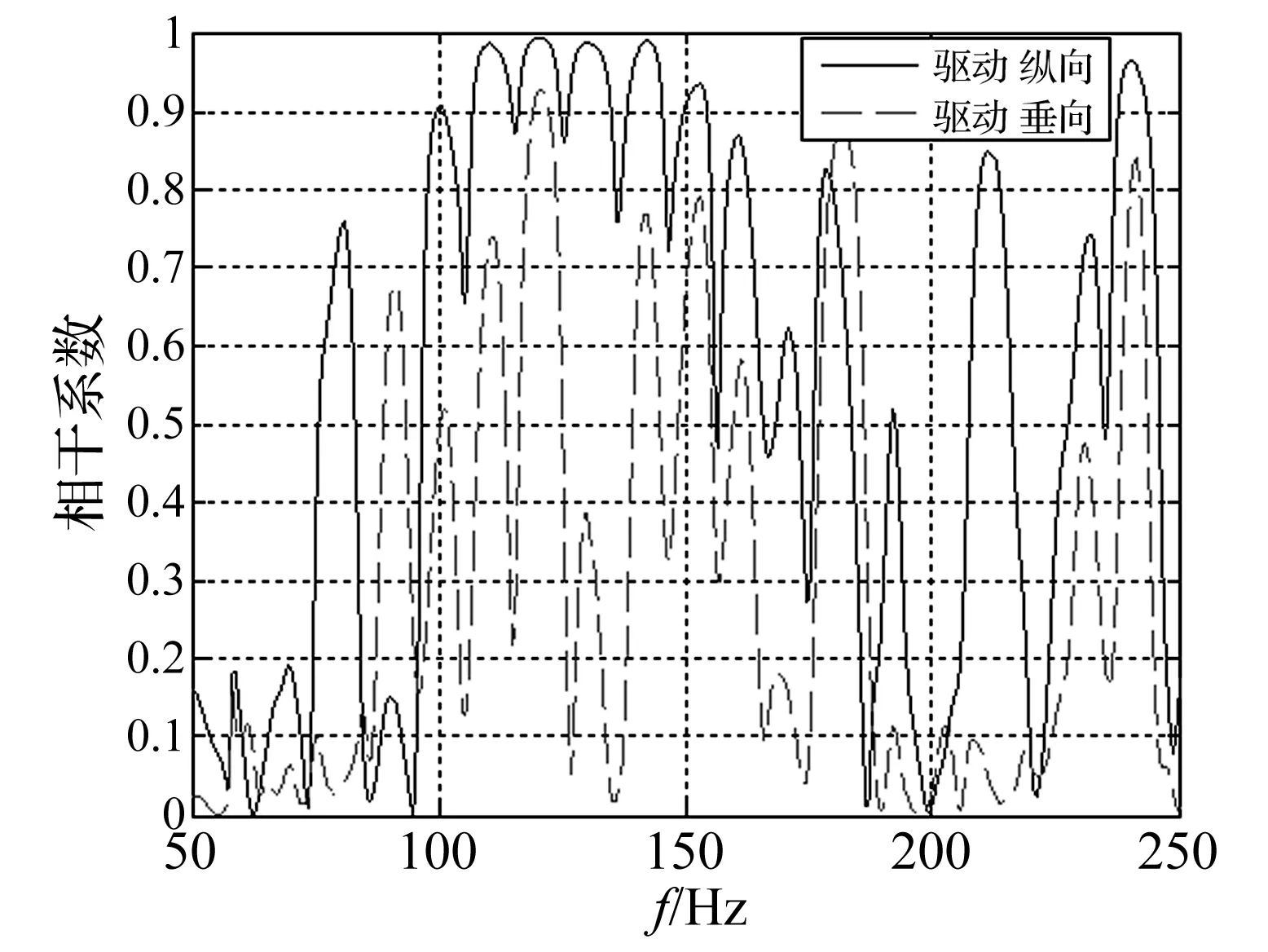

对台架上支点振动响应的自功率谱分析表明,台架上支点也出现了相应频率的阶次振动,如图5所示,图中比较明显的频率峰值有110、121.5、130.5、141、211.5、241.5(Hz)。根据台架上支点和轮心点的相干分析(图6),这些频率处的相干系数均在0.8以上,表明台架支点的上述频率均由轮心处振动引起,电动轮驱动电机工作时引起的电动轮纵向、垂向振动会传递至台架,引起相应频率的台架振动。

图5 台架上支点自功率谱各工况对比

图6 台架上支点与轮心点相干系数

3 轮毂电机驱动工况系统响应影响因素分析

(1) 转速、驱动负载转矩影响

图7-图8为试验测得的轮心点纵向、垂向加速度自功率谱随负载转矩、转速变化的曲线。可以发现,转速对轮心振动频率成分影响较大,由于不同转速下电流基频不同,导致轮心振动的峰值频率变化。图8中系统振动能量主要集中在电流基频6倍频附近,负载转矩越大,电流基频6倍频处的垂向振动能量越大,说明电动轮驱动电机在高转速、大负载等高负荷运行时的转矩波动能量较大。另外在转速200 r/min、300 r/min时均出现了242、275.5 Hz处较大的振动能量分布,这两阶频率应是电动轮-悬架系统的固有频率。

图7 轮心纵向加速度自功率谱密度分布

图8 轮心垂向加速度自功率谱密度分布

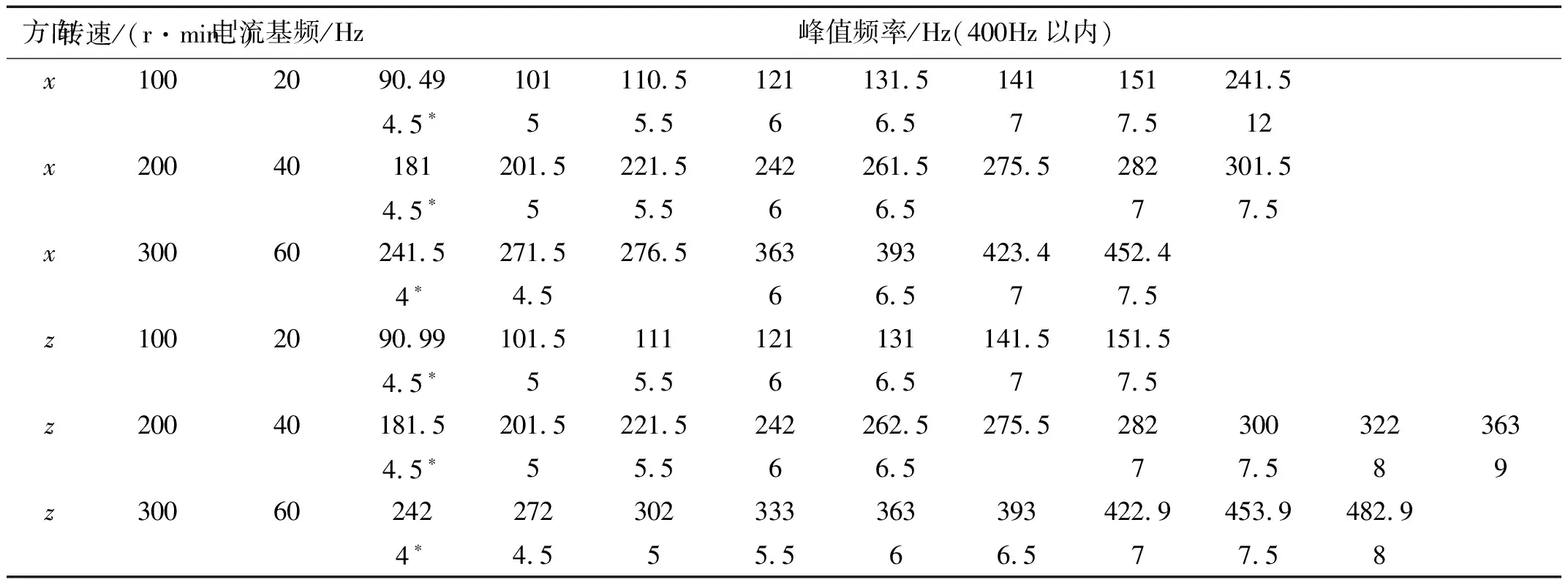

为了直观分析各频率峰值规律,将图7、图8中较为明显的峰值频率整理到表2中所示,并列出峰值频率与电流基频的比值(已归整),不同转速下均出现的倍频成分用灰色底纹表示,其他谐频成分用斜体加下划线表示。表2中灰色底纹部分表明了电动轮轮毂电机振动的主要频率成分,即主要存在电流基频6、12倍频及4.5、5、5.5、6.5、7、7.5倍等处,即6±i/2(i=1,2,3)倍处,且间隔均为电流基频一半;斜体部分频率则说明了电动轮-悬架系统的固有频率。

下面对上述频率成分原因进行说明。本小组已对永磁同步电机的转矩阶次成分进行过理论分析和试验测试[9-11],表明转矩波动频率主要有非正弦分布永磁磁场、开槽引起的6i阶谐波转矩。当考虑变频器产生的h次电流谐波时,转矩波动频率成分见式(2)。主要包含h次时间谐波电流引起的h-1、2(h-1)阶以及h次时间谐波电流、非正弦永磁磁场分布、开槽将共同引起6i+h-1、6i-h+1阶。

(2)

因此试验中发现的电流基频6倍、12倍由非正弦分布永磁磁场、开槽引起;电流基频5倍、7倍由变频器谐波电流与非正弦磁场分布和开槽共同引起。除此之外,试验还发现有电流基频4.5、5.5、6.5、7.5倍等半数阶频率,对控制电流的频谱分析(图9)可以发现,100 r/min时控制电流频率成分除了电流基频20.15 Hz以外,还有10.07 Hz的1/2倍电流基频,同时本小组在驱动电机噪声测试时发现,驱动电机控制电流频率中包含与噪声频率一致的电流基频的奇数倍、半数倍[15],由此可以推测本试验中出现的上述半数阶频率也是由谐波电流引起。

表2 轮心加速度各阶峰值频率表

图9 100 r/min控制电流频谱图

下面分析转速、负载转矩对轮心、台架上支点的振动能量影响规律。由于其他频率段能量极小,以80-400 Hz频率段的功率谱均方根值表示系统振动能量,并分析各因素影响。

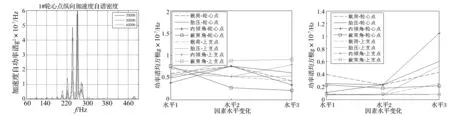

图10-图11中可以发现,首先台架上支点振动幅值均小于轮心点振动,说明车轮振动传递至台架后被有效抑制;其次纵向振动能量均大于垂向振动,说明驱动电机激励时引起的纵向振动要大于垂向振动。另外转速对纵向、垂向振动影响规律不同,200 r/min时驱动电机转矩激励频率与系统固有频率一致,纵向振动最大;垂向振动随转速增大而加剧;负载转矩对系统振动能量规律较为一致,特别是在共振频率处,负载转矩越大,系统振动能量越大。

(2) 其他因素影响

由于载荷、胎压等因素对电流基频没有影响,所以也不会改变系统频率成分。图12所示为转速200 r/min,载荷变化时轮心点纵向加速度谱密度分布,可以发现载荷变化并不改变轮心点频率成分,而只会对各频率下的振动能量有所影响,且不同频率下的影响规律并不一致。下面分析系统振动加速度能量随载荷、胎压、前束角及内倾角变化规律,如图13-图14所示。水平1、2、3代表各因素逐渐增大的三个水平。

图12 轮心点纵向加速度自谱密度

可以看出,在电动轮驱动工况下,载荷、胎压以及车轮定位参数等因素对系统振动能量有一定影响。载荷、胎压以及定位参数等因素对车轮、台架纵向振动有相反的影响趋势,而对垂向振动影响趋势一致。中等载荷、胎压、主销内倾角(图中水平2)时,电动轮纵向振动较大,而台架上支点纵向、垂向振动均较小,说明适中的载荷、胎压、主销内倾角会减小台架(车身)振动。另外,较小的前束角更有利于减小台架(车身)振动。

总体来说,载荷、胎压以及车轮定位参数变化对系统振动响应的影响较小。由于载荷等因素变化时,电动轮驱动电机仍会达到参数变化前相同的稳定转速与负载转矩,因此电机工作状态并未发生改变。由此可以得出结论,对电动轮驱动电机振动谐频成分以及幅值的影响较大的主要因素只有转速和负载转矩,另外,选择适当的载荷、胎压以及车轮定位参数,可以减小电动轮驱动时车身振动响应。

本文在电动轮实际运行条件下,从1/4悬架的角度说明了电动轮驱动电机激励到悬架、衬套、台架连接点等传递路径的传递过程,并分析了悬架定位参数、车辆使用参数对传递特性的影响。以期为电动轮-悬架系统结构设计、使用条件以及电动轮驱动电机控制系统设计提供试验指导。在此基础上,本文所建立的试验平台也能够为后期系统优化提供试验验证基础。

4 结 论

本文进行了电动轮-悬架系统台架振动试验,测得了电动轮-悬架系统在不同工况下的振动信号,分析了轮心以及台架点的振动频率成分,并进行了影响因素分析。主要有以下几点结论:

(1) 电动轮驱动时,电动轮-悬架-台架系统纵向、垂向振动出现比较明显的阶次振动,引起台架相应频率振动,且台架振动响应明显小于轮心点振动,同时系统纵向振动能量大于垂向振动,说明电动轮驱动电机转矩波动引起的系统振动主要为纵向方向;

(2) 对不同转速下轮心振动的频率分析表明,电动轮驱动电机振动频率主要为电流基频6倍、12倍的电机转矩波动频率和6±i/2(i=1,2,3)倍频率,且间隔均为电流基频一半。分析表明上述频率成分与驱动电机非正弦分布永磁磁场、磁场开槽以及谐波电流有关;

(3) 驱动工况影响因素分析表明,转速对频率影响较大,由于不同转速下电流基频不同,导致振动峰值频率变化;负载转矩越大,电流基频6倍频处的垂向振动能量越大,说明电动轮驱动电机在高转速、大负载等高负荷运行时高频段转矩波动能量较大;载荷、胎压、主销内倾角、前束角变化不改变驱动电机电流基频,不影响振动响应的频率成分,且对振动能量影响较小,适中的载荷、胎压、主销内倾角以及较小前束角会减小台架振动。影响电动轮驱动电机振动频率成分以及幅值的主要因素是转速和负载转矩。本文可为电动轮-悬架系统结构设计、使用条件以及电动轮驱动电机控制系统设计提供试验指导。

[1] 电动汽车总体专项组等.“十五”国家高技术研究发展计划(863计划)电动汽车重大专项进展[J].汽车工程,2003,25(6):533-536.

The special professional group of electric vehicle.National high-tech research and development program (863 torch program): significant progress of electric vehicle[J].Automotive engineering,2003,25(6):533-536.

[2] Islam Mohammad S,Rakib I,Tomy S.Experimental verification of design techniques of permanent-magnet synchronous motors for low-torque-ripple applications[J].IEEE Transactions on industry applications,2011,47(1):88-95.

[3] Vladan P,Romeo O,Stankovic Aleksandar M,et al. Design and implementation of an adaptive controller for torque ripple minimization in PM synchronous motors[J].IEEE Transactions on Power Electronics,2000,15(5):871-880.

[4] 于增亮,张立军,孙北.轮毂电机驱动电动微型车车内噪声道路试验分析[J].上海汽车,2009(8):8-12.

YU Zeng-liang,ZHANG Li-jun,SUN Bei.Road test analysis for interior noise of wheel-hub motor driven micro electric vehicle[J].Shanghai Auto,2009(8):8-12.

[5] 张立军,钱敏,余卓平.轮毂电机—轮胎总成非线性动力学特性仿真分析[C].第五届中国智能交通年会暨第六届国际节能与新能源汽车创新发展论坛优秀论文集(下册),北京:电子工业出版社,2009:162-168.

[6] Go N.Development of an in-wheel drive with advanced dynamic-damper mechanism[J].JSAE Review.2003,(24):477-481.

[7] Jin Li-qiang,Song Chuan-xue,Wang Qing-nian.Evaluation of influence of motorized wheels on contact Force and comfort for electric vehicle[J].Journal of Computers,2011,6(3):497-505.

[8] 梁锐,余卓平,宁国宝.基于吸振原理的轮边驱动电动车垂向振动负效应的抑制[J].机械设计,2008,25(1):28-30.

LI Rui,YU Zhuo-ping,NING Guo-bao.Restraint of negative effect on vertical vibration of wheel rim driven motor vehicle based on shake absorption principle[J].Journal of Machine Design,2008,25(1):28-30.

[9] 马琮淦,左曙光,何吕昌,等.电动车用永磁同步电机电磁转矩的解析计算[J].振动、测试与诊断,2012,32(5): 756-761.

MA Cong-gan,ZUO Shu-guang,He Lü-chang,et al,The analytic calculation of the electromagnetic torque of permanent magnet synchronous motor for electric vehicle[J].Journal of Vibration Measurement & Diagnosis,2012,32(5):756-761.

[10] 左曙光,何吕昌,魏欢,等.永磁直流无刷电机定子振动动力学预测及试验研究[J].振动与冲击,2012,31(10):106-110.

ZUO Shu-guang,HE Lü-chang,WEI Huan,et al,Dynamic analysis and experimental research on stator vibration of BLDC motor[J].Journal of Vibration and Shock,2012,31(10):106-110.

[11] 马琮淦,左曙光,谭钦文,等.电动车用永磁同步电机非线性扭转振动模型[J].振动与冲击,2012,32(12):131-134.

MA Cong-gan,ZUO Shu-guang,TAN Qin-wen,et al,Non-linear torsional vibration model of a PMSM for electric driven vehicle[J].Journal of Vibration and Shock,2012,32(12):131-134.

[12] 李程祎,左曙光,段向雷.考虑转矩波动的电动汽车悬架NVH性能参数优化[J].汽车工程,2013,35(4):303-306.

LI Cheng-yi,ZUO Shu-guang,DUAN Xiang-lei.Parameter Optimization of the Suspension NVH Performance of Electric Vehicle with Consideration of Torque Fluctuation[J].Automotive engineering,2013,35(4):303-306.

[13] 同济大学.一种可调式电动轮悬架系统振动噪声测试台,中国[P]:201310125584.0,2013.08.07.

[14] 同济大学.一种三向平动硬点位置无级调节式试验台,中国[P]:ZL201220235371.4,2013.01.02.

[15] 孙庆.轮毂电机径向力波对电磁噪声影响研究[D].上海:同济大学,2013.