LNG板翅式换热器板翅结构热应力分布规律分析

2014-09-05,

,

(1.中海石油气电集团有限责任公司,北京 100027;2.哈尔滨工业大学,黑龙江 哈尔滨 150090)

LNG板翅式换热器板翅结构热应力分布规律分析

周丹1,麻宏强2

(1.中海石油气电集团有限责任公司,北京 100027;2.哈尔滨工业大学,黑龙江 哈尔滨 150090)

为保证LNG板翅式换热器冷箱安全运行,建立了板翅结构热应力有限元耦合分析物理模型,采用热-力直接耦合方法分析了大型LNG板翅式换热器冷箱正常运行时板翅结构的热应力分布规律,分析结果表明:实际运行工况下板翅结构的第一主应力、第三主应力以及基于第三强度理论的等效应力在钎焊位置处变化梯度较大,并且等效应力最大值出现在翅片和隔板钎焊位置处,从而使钎焊位置可能发生疲劳破坏;对于整个板翅结构,结构最薄弱区在最外层隔板与翅片的钎焊位置处。上述研究成果将为大型LNG冷箱内板翅式换热器结构设计和安全可靠运行提供重要参考依据。

LNG;板翅式换热器;热应力;ANSYS模拟;有限元分析

power Group,Beijing 100027,China;2.Harbin Institute of Technology,Harbin 150090,China)

0 引言

由于板翅式换热器结构紧凑、传热效率高、经济性好以及可同时进行多种介质换热等特点,其在天然气液化工业得到广泛应用[1-2]。目前,铝制板翅式换热器主要应用于小型LNG液化工厂,世界范围内很少采用铝制板翅换热器作为大型LNG冷箱内的主低温换热器[3];但是,随着全球天然气需求量日益增长,大型LNG冷箱相关技术应取得突破。板翅式换热器作为大型LNG冷箱关键设备,其关键部件——板翅结构的热应力集中严重影响其安全、可靠运行[4-5]。

国内外学者在板翅式换热器局部热应力方面做了大量研究,但主要集中在其钎焊残余应力研究方面:如在高温环境下,由于钎料与母材之间力学性能不匹配,在钎焊接头处产生较大焊接残余应力,这将严重影响其蠕变行为和寿命[6-7],所以文献[8-9]对板翅结构钎焊过程中的蠕变行为进行了研究,结果表明翅片和隔板钎焊位置处为板翅结构最容易破坏位置,最大残余应力对其蠕变行为产生很大影响。文献[9-10]采用有限元方法基于二维模型对三层板翅结构钎焊过程进行了热-力分析,其表明隔板与翅片具有不同热变形和应力应变分布特征,板翅钎焊接头钎角处应力状况复杂,易萌生裂纹导致板翅结构的失效。同时,文献[11]采用热-力顺序耦合方法对板翅结构典型路径钎焊过程中产生的残余应力变化规律进行了研究,同样得出最大残余应力发生在翅片和隔板钎焊位置处。文献[12]在文献[13]二维分析的基础上建立了三维模型,利用有限元软件ABAQUS,对不锈钢板翅结构在钎焊过程中产生的残余应力及其高温下的蠕变松弛行为进行三维有限元分析,结果表明在高温环境下,由于蠕变松弛残余应力大幅度下降,但是钎缝处仍然存在一定的残余应力,其本质上是对前面分析方法的一种改进。上述文献综述表明,目前研究主要是基于热弹塑性理论的板翅结构钎焊残余应力以及高温蠕变进行研究,而基于热弹性理论的运行工况下板翅结构热应力分布规律研究较少。

为保证大型LNG板翅式换热器冷箱的安全可靠性运行,有必要研究实际运行条件下,板翅结构的热应力分布规律。本文在板翅结构强度理论分析的基础上,建立了板翅结构有限元数学物理模型,基于热弹性理论采用热-力直接耦合有限元方法分析了实际运行工况下板翅结构热应力分布规律,得出了板翅结构热应力集中区。

1 板翅结构强度理论分析

σr≤[σ]

(1)

其中等效应力σr可表示为

σr=σ1-σ3

(2)

式中 [σ]——许用应力/Pa;

σr——等效应力/Pa;

σ1——第一主应力/Pa;

σ3——第三主应力/Pa。

依据该理论,当板翅结构等效应力超过其对应许用应力时有可能引起板翅结构应力破坏,所以本文在板翅结构第一主应力、第三主应力分布规律分析的基础上,分析了基于第三强度理论计算的等效应力的分布规律。

2 有限元模型分析

2.1 模型简化

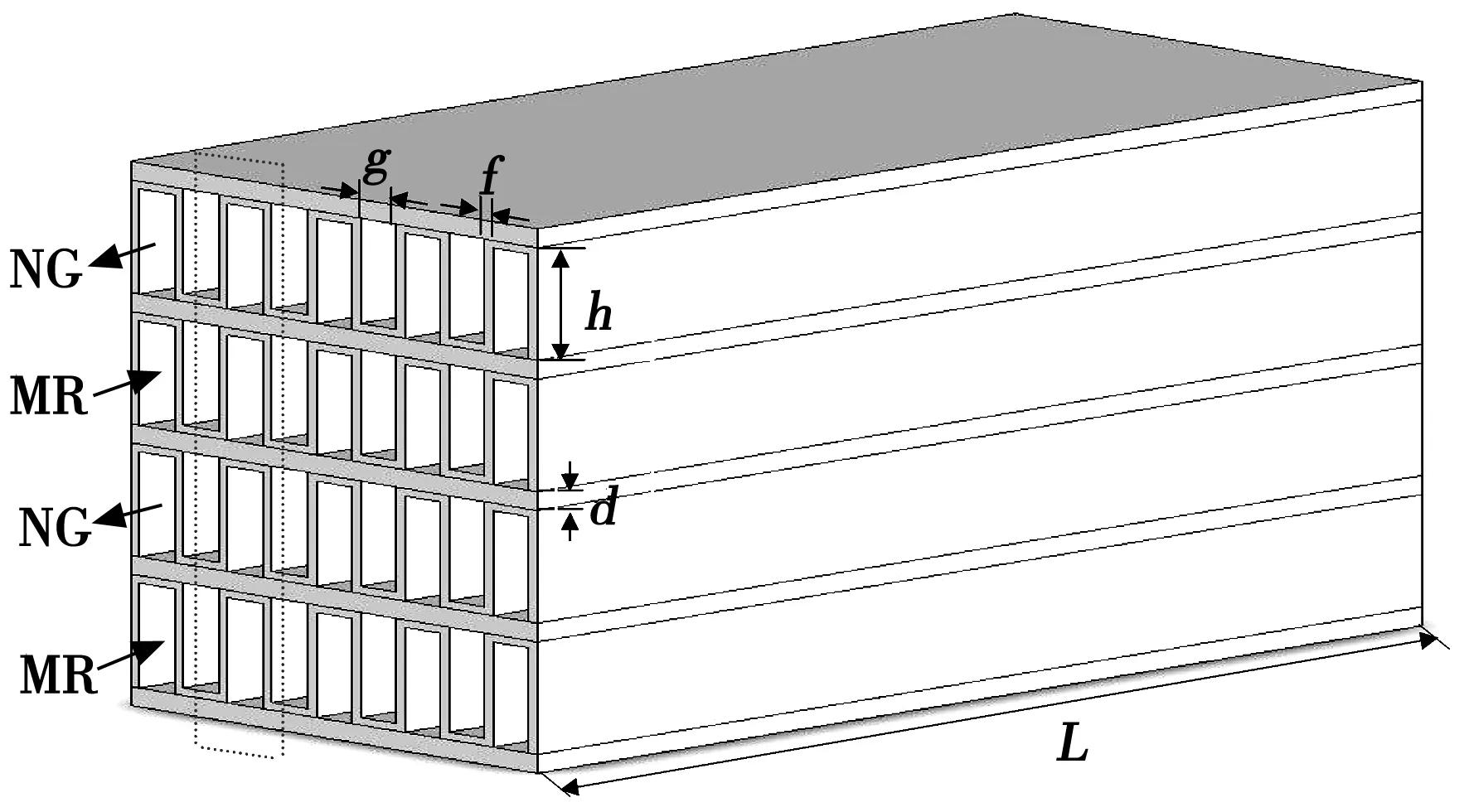

板翅结构是LNG板翅式换热器的核心部件,其主要由翅片、隔板通过不同叠积和适当排列钎焊而成,如图1。由于其结构的周期性、重复性以及复杂性,需要对其做相应假设:

(1)板翅结构内部天然气(NG)、混合冷剂(MR)交替流动,并进行逆流换热,如图1;

(2)忽略层数对板翅结构热应力特性的影响;

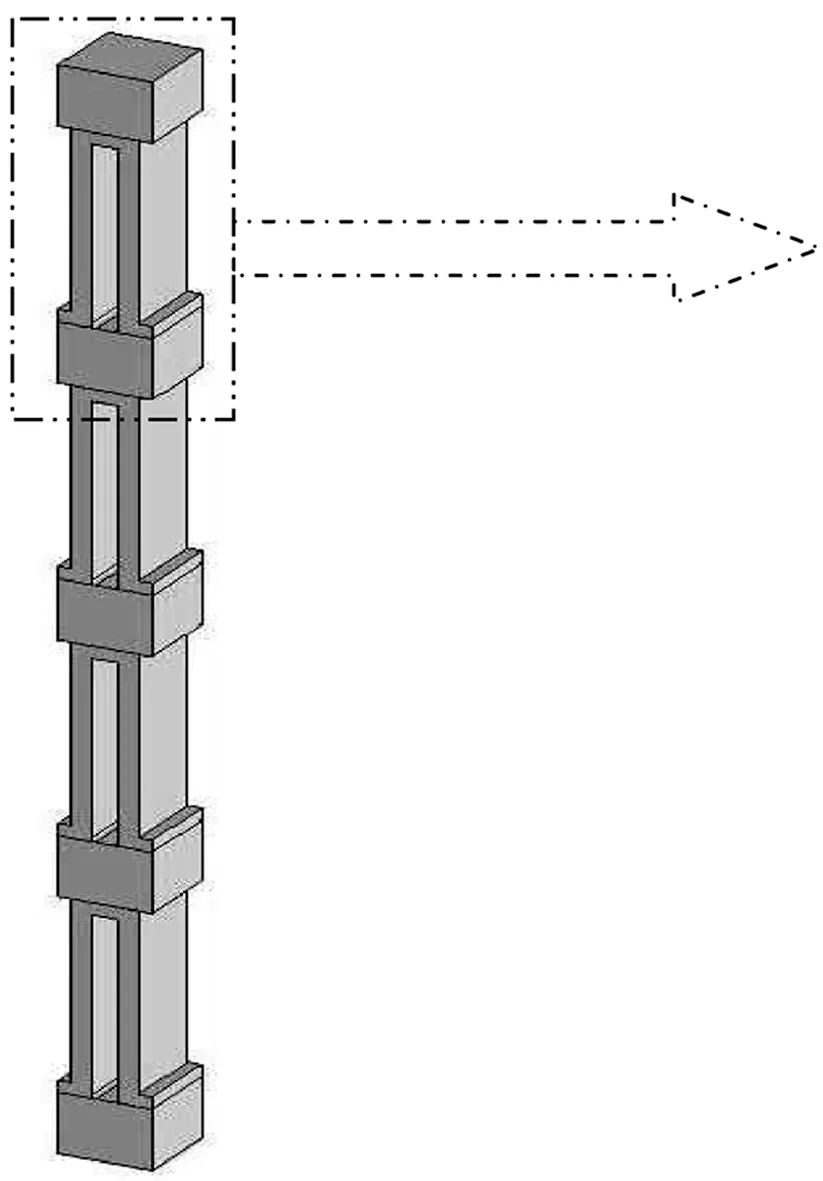

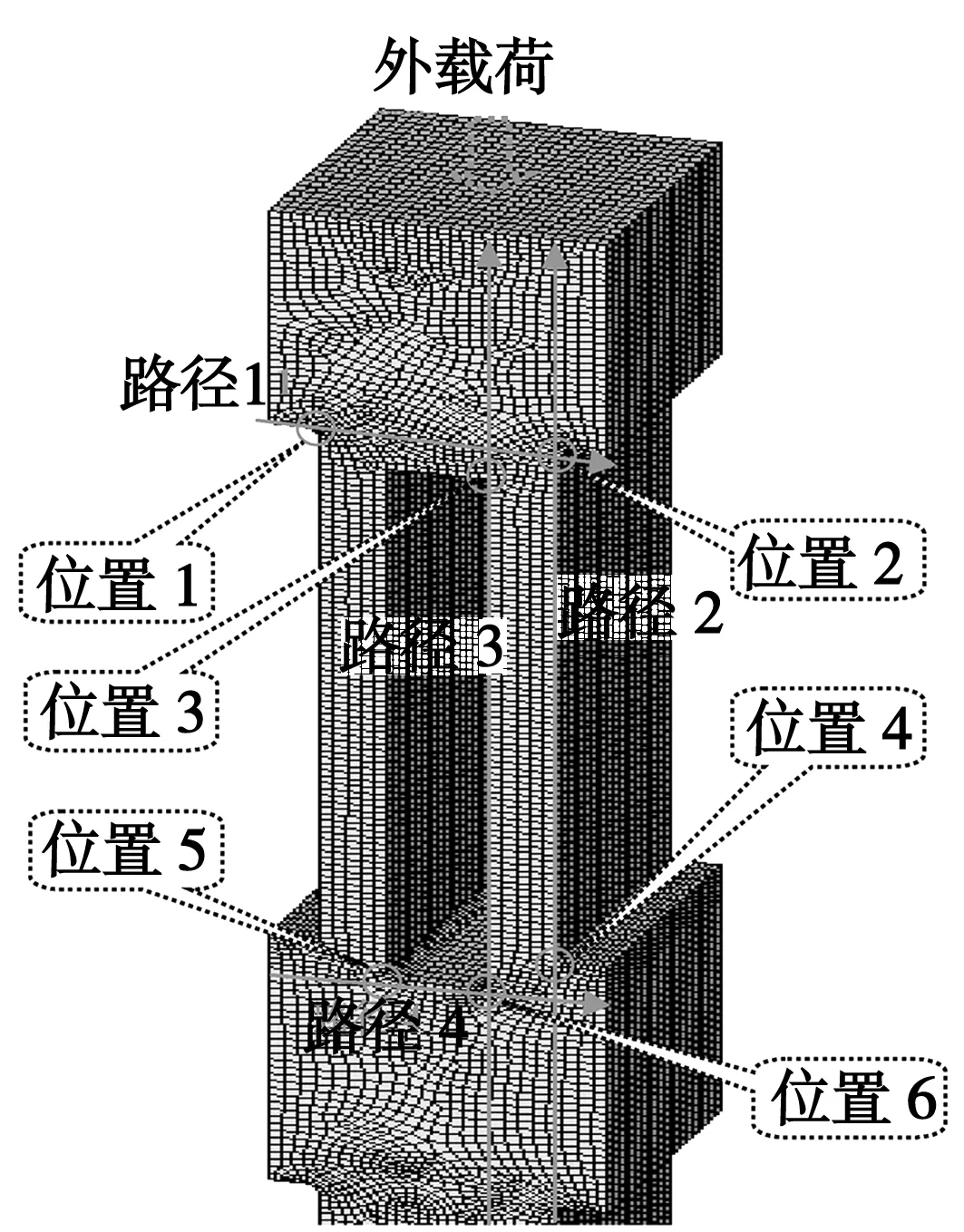

(3)板翅结构整体材料与钎焊焊缝钎料均为AL3004。基于上述假设可取四层流道进行分析;同时,考虑到板翅结构的周期对称性以及在很短长度L内沿流道长度方向流体温度变化较小,所以在与长度L垂直的截面上取一个周期(图1虚线部分),长度L方向取很小一段进行分析,简化模型如图2,网格模型如图3所示,结构参数见表1。

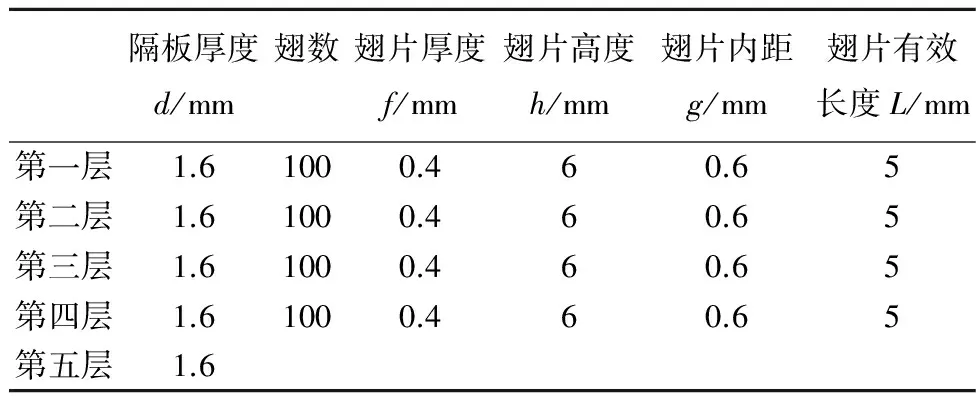

表1 模型结构参数(层数从下向上一次递增)

图1 板翅式换热器结构示意图

图2 板翅式换热器结构简化模型

图3 简化模型的局部网格

2.2 材料属性

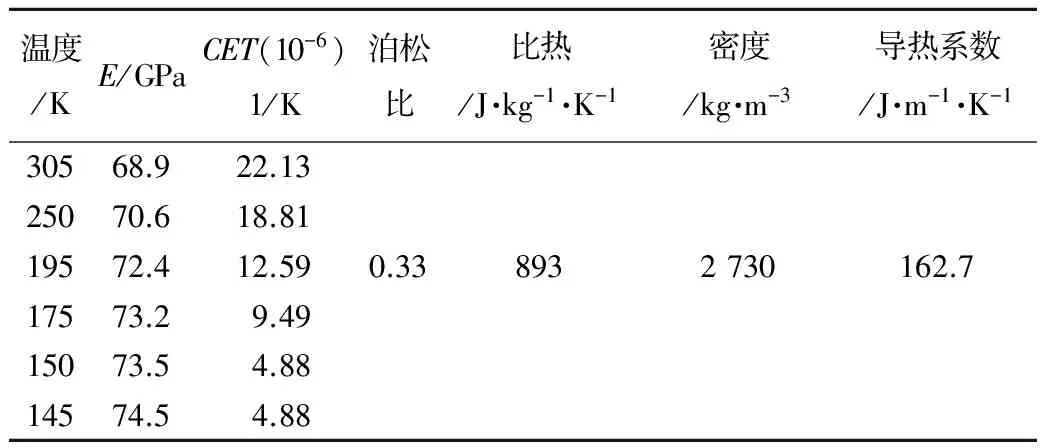

由于AL3004材料性能参数从常温到低温时变化较大,所以在整个分析过程中考虑了温度对膨胀系数、弹性模量的影响,忽略了其对导热系数、密度以及比热容的影响,其详细物性参数见表2。

表2 AL3004力学性能参数

2.3 有限元分析方法

ANSYS热-力耦合分析方法主要有顺序耦合和直接耦合,顺序耦合是首先对板翅结构进行热分析得出结构温度场,然后将热分析得到的结构温度场作为结构分析的热载荷加载到结构上进行结构应力分析;而直接耦合一般只涉及到一次分析,使用包括所有必要自由度的耦合场单元,通过计算包含所需物理量单元矩阵或载荷向量的方式进行耦合。由于翅片、隔板结构尺寸小,相对变形量大等特点,需要考虑温度场与应变场相互影响,本文采用基于热弹性理论的热-力直接强耦合有限元方法;同时,板翅结构截面具有周期对称性,采用周期性对称边界;天然气、混合冷剂与固体壁面是一个对流换热过程,其热边界采用对流换热边界,即

q=h(Tf-Tw)

式中q——壁面热流密度/W·m-2;

h——冷热流体对流换热系数/W·m-2·K-1;

Tf——流体温度/K;

TW——壁面温度/K。

对于流道内部结构边界,施加流体操作压力;在板翅结构上顶面施加外力边界,模拟外界对它的作用如图3。

3 模拟结果分析

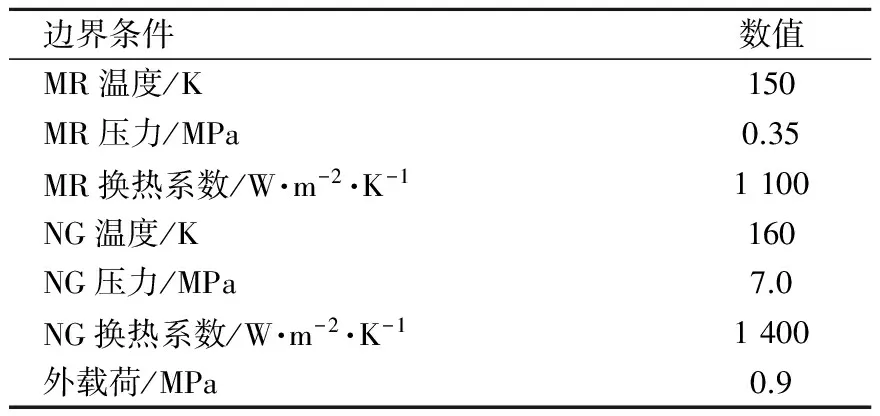

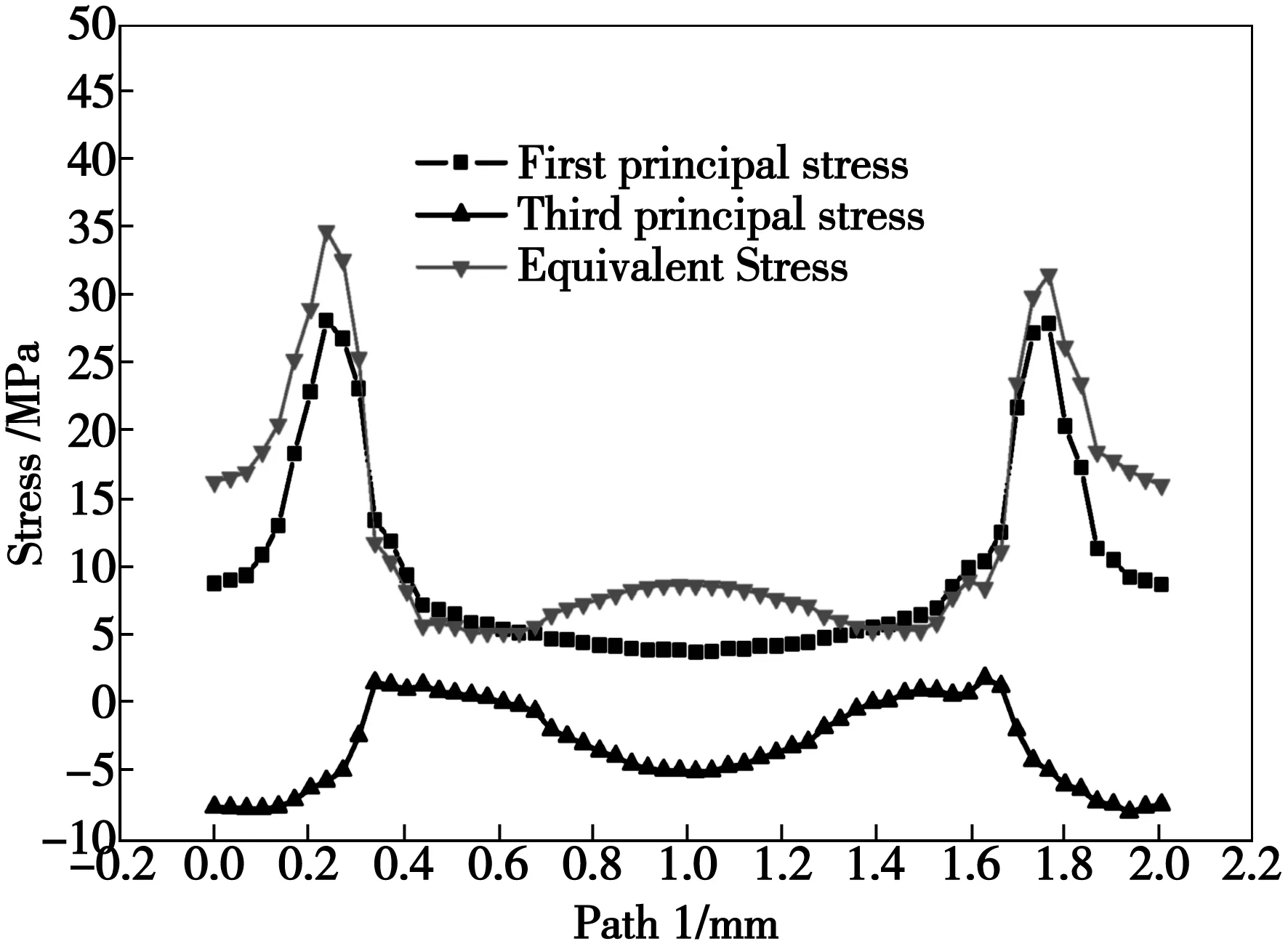

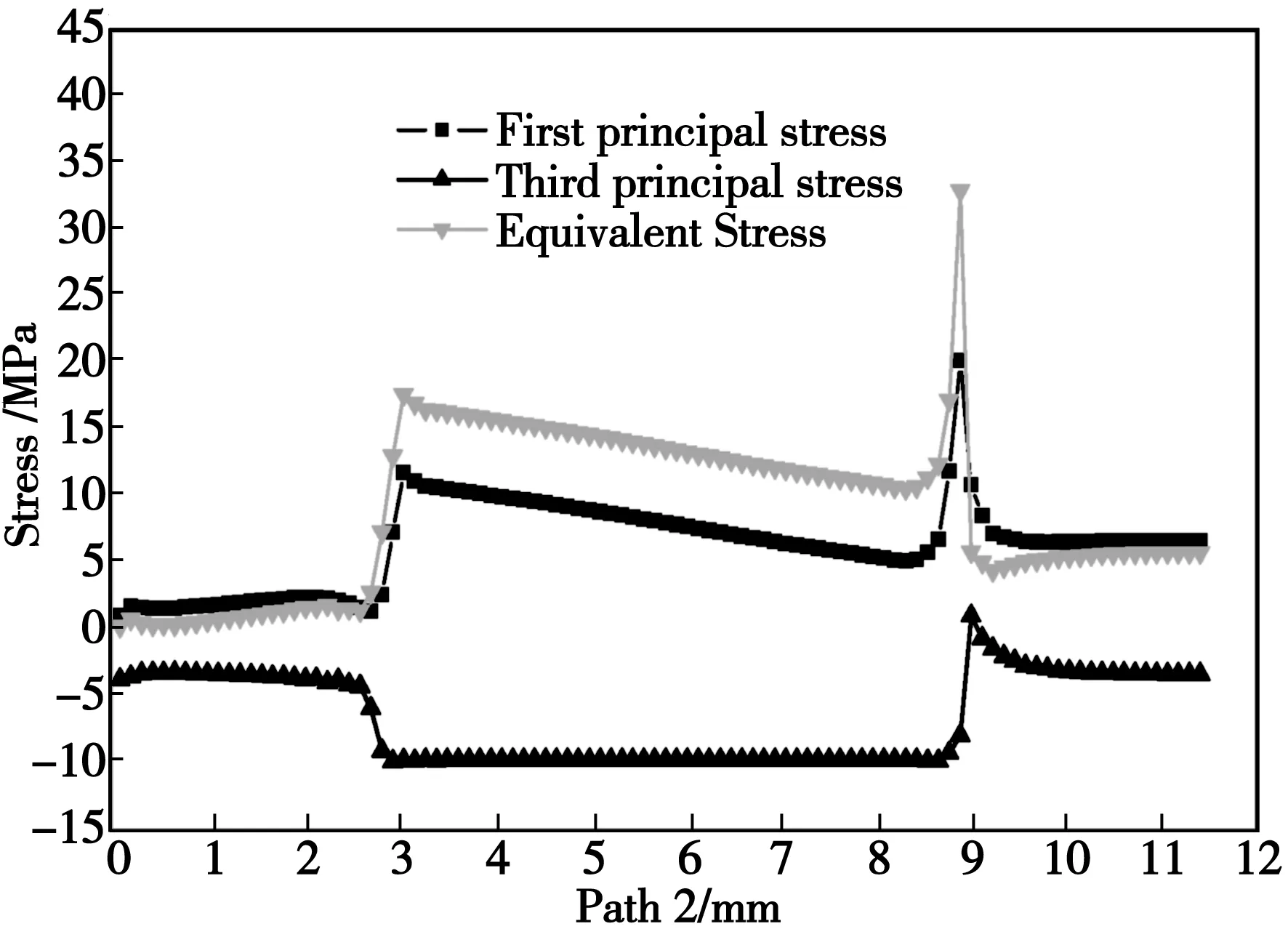

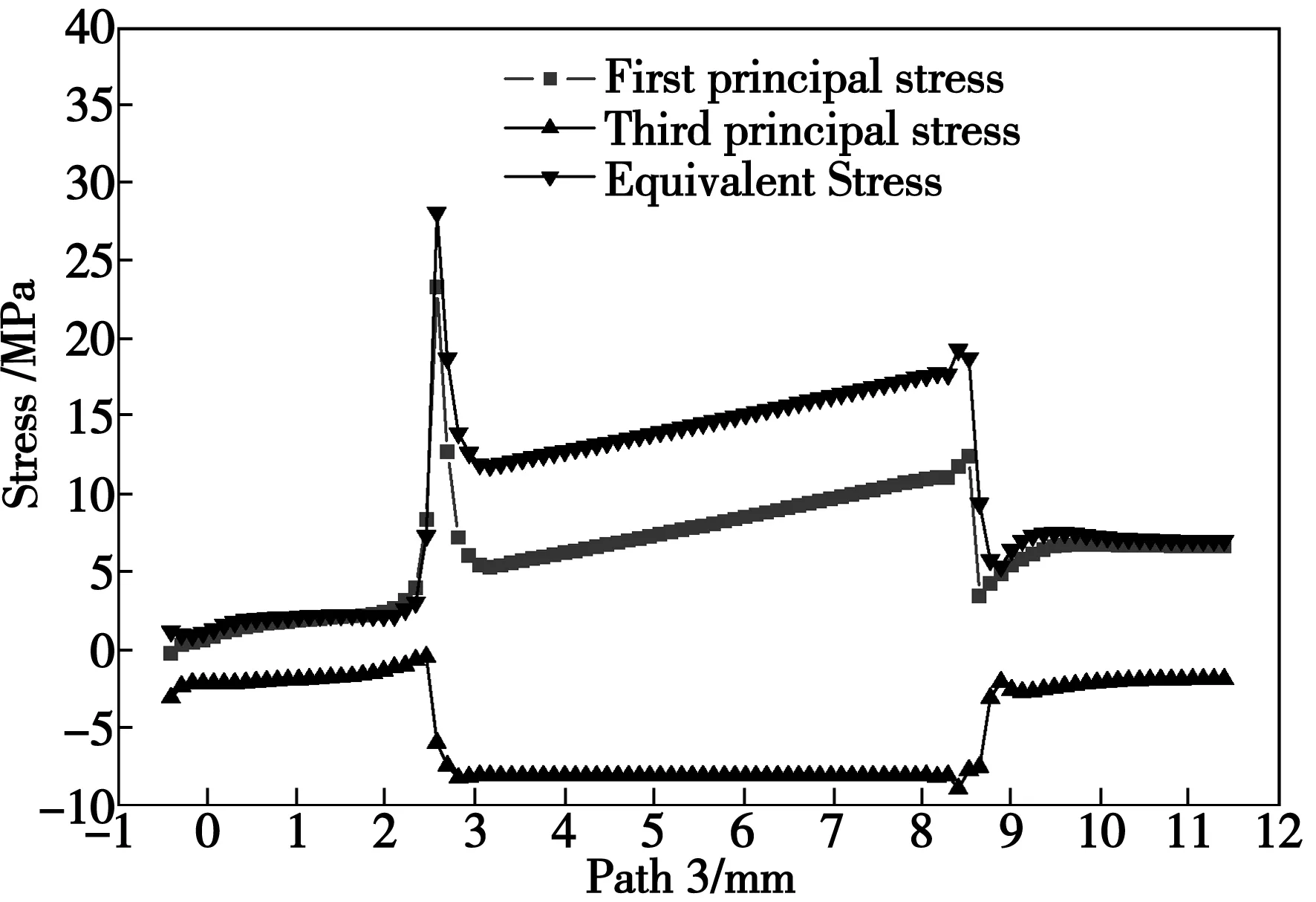

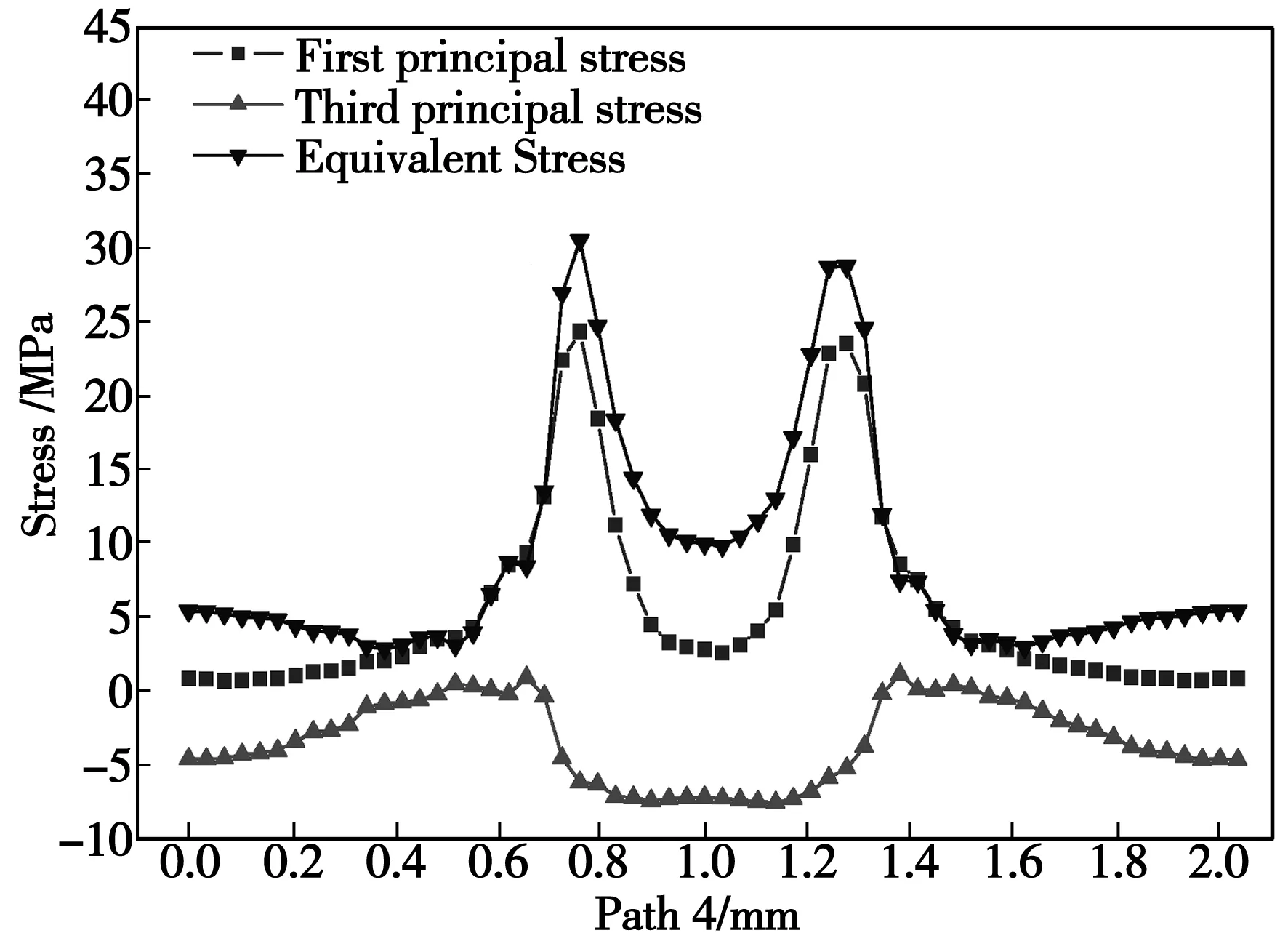

为分析LNG板翅式换热器冷箱在实际运行过程中板翅结构热应力分布规律,本节在表3边界条件下对板翅结构热应力进行模拟,并对图3四条典型路径的第一主应力、第三主应力以及基于第三强度理论计算的等效热应力(式(2))变化规律进行分析,图4是路径1的热应力分布规律,计算结果表明在翅片和隔板钎焊位置1、2处第一主应力、第三主应力和等效热应力变化梯度较大,并且第一主应力和等效热应力均达到最大值;图5是路径2的热应力分布规律,结果表明在翅片结构局部突变位置4以及翅片和隔板钎焊位置2处第一主应力、第三主应力以及等效热应力变化梯度较大,并且均达到局部最大,但对整个路径来说,其最大应力仍处在翅片和隔板钎焊位置2处。图6是路径2的热应力分布规律,通过图6同样得出在结构突变位置和翅片与隔板钎焊位置处第一主应力、第三主应力以及等效应力变化梯度较大,并且第一主应力和等效应力均出现峰值,但整个路径的第一主应力和等效应力最大值仍然在翅片和隔板钎焊位置6处;图7是路径4的热应力分布规律,与路径1得出相同的结果,其最大热应力分布在板翅结构翅片和隔板钎焊位置处。但通过图4与图7对比,可以得出路径1钎焊位置处最大应力大于路径4钎焊位置的最大应力,也就是说,最外层隔板与翅片的钎焊位置处是整个板翅结构的薄弱处。综上所述在实际运行工况下板翅结构第一主应力、第三主应力以及基于第三强度理论的等效热应力在翅片和隔板钎焊位置处变化梯度较大,并且等效应力达到最大值,这意味着翅片和隔板钎焊位置处为局部结构薄弱区,但对于整个板翅结构,其最不利点处在最外层隔板与翅片的钎焊位置处。

表3 边界条件设置

图4 路径1应力变化

图5 路径2应力变化

图6 路径3应力变化

图7 路径4应力变化

4 结论

本文基于热弹性理论建立了板翅式换热器板翅结构物理模型,采用热-力结构直接耦合方法模拟分析了大型LNG冷箱实际运行时内部板翅式换热器板翅结构的热应力分布规律,其模拟结果表明:

(1)大型LNG板翅式换热器冷箱实际运行过程中,其翅片和隔板钎焊位置处承受着局部最大应力,该处易发生结构疲劳破坏。

(2)对于实际运行中的整个板翅式结构来说,其最大应力出现在最外层隔板与翅片的钎焊位置处,在板翅式换热器结构设计中应予以注意。

[1]Liu, Z. and R.H.S. Winterton, A GENERAL CORRELATION FOR SATURATED AND SUBCOOLED FLOW BOILING IN TUBES AND ANNULI, BASED ON A NUCLEATE POOL BOILING EQUATION [J]. International Journal of Heat and Mass Transfer, 1991. 34(11): p. 2759-2766.

[2]Peng, H. and X. Ling, Optimal design approach for the plate-fin heat exchangers using neural networks cooperated with genetic algorithms [J]. Applied Thermal Engineering, 2008. 28(5-6): p. 642-650.

[3]Ligterink, N.E., S.V. Hageraats-Ponomareva, and J.F.M. Velthuis, Mechanical integrity of PFHE in LNG liquefaction process [C]// in 2nd Trondheim Gas Technology Conference, M. Barrio and H.J. Venvik, Editors. 2012. p. 49-55.

[4]Picard, F., et al., Modelling and Dynamic Simulation of Thermal Stresses in Brazed Plate-Fin Heat Exchanger[C]// 16th European Symposium on Computer Aided Process Engineering and 9th International Symposium on Process Systems Engineering, 2006. 21: p. 659-664.

[5]Mizokami, Y., et al. Development of structural design procedure of plate-fin heat exchanger for HTGR[J]. Nuclear Engineering and Design, 2013. 255: p. 248-262.

[6]Aiyangar, A.K., et al. The effects of stress level and grain size on the ambient temperature creep deformation behavior of an alpha Ti-1.6 wt pct V alloy[J]. Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science, 2005. 36A(3): p. 637-644.

[7]Galli, M., J. Botsis, and J. Janczak-Rusch, Relief of the residual stresses in ceramic-metal joints by a layered braze structure[J]. Advanced Engineering Materials, 2006. 8(3): p. 197-201.

[8]Jiang, W.C., et al. Finite element analysis of creep of stainless steel plate-fin structure[J]. Acta Metallurgica Sinica, 2007. 43(5): p. 539-545.

[9]Jiang, W.C., et al. The effect of filler metal thickness on residual stress and creep for stainless-steel plate-fin structure [J]. International Journal of Pressure Vessels and Piping, 2008. 85(8): p. 569-574.

[10]Jiang, W.C., et al. Numerical modelling and nanoindentation experiment to study the brazed residual stresses in an X-type lattice truss sandwich structure [J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing, 2011. 528(13-14): p. 4715-4722.

[11]Xie, Q.Y. and X.A. Ling, Numerical Analysis of Residual Stress for Copper Base Brazed Stainless Steel Plate-Fin Structure[J]. Journal of Materials Engineering and Performance, 2010. 19(5): p. 611-615.

[12]Jiang, W.C., J.M. Gong, and S.T. Tu, A new cooling method for vacuum brazing of a stainless steel plate-fin structure [J]. Materials &Design, 2010. 31(1): p. 648-653.

[13]Jiang, W.C., et al. Finite element analysis of the effect of welding heat input and layer number on residual stress in repair welds for a stainless steel clad plate [J]. Materials &Design, 2011. 32(5): p. 2851-2857.

ThermalStressDistributionofPlate-finStructureinLNGPlate-finHeatExchanger

ZHOU Dan1,MA Hong-qiang2

(1.CNOOC Gas &

In order to ensure the safe operation of large-scale cold-box, a finite element model (FEM) based on thermal elastic theory was proposed to simulate thermal stress distribution of plate-fin structure in large LNG cold box under the normal operating conditions. Thermal-stress direct coupling method was adopted in this analysis. By the thermal stress distribution in four paths marked in the structure, it is found that, in actual operating conditions, the first principal stress and the third principal stress reach to maximum value in brazed joint, the stress gradient is larger than that of other region and a crack would be occurred in this region. And the equivalent thermal stress based on third strength theory was also calculated in four paths. The result is consistent with the simulation results. Meanwhile, it also concluded that the most dangerous region is the outermost brazed joint between plate and fin for the whole plate-fin structure. These results will provide some constructive instructions in the design and safe operation for large-scale LNG cold-box.

LNG;plate fin heat exchanger;thermal stress;ANSYS;finite element analysis

2014-03-15修订稿日期2014-05-07

国家高技术研究发展计划(863计划)(2013AA09A216)

周丹(1964~),男,工学硕士,高级工程师,长期从事LNG和油气储运相关技术研究及管理工作。

TK172;TK225

A

1002-6339 (2014) 04-0291-04