基于分子管理的模拟移动床吸附分离石脑油中的正构烷烃

2014-09-05刘军涛倪腾亚刘纪昌沈本贤

刘军涛,倪腾亚,刘纪昌,沈本贤

(华东理工大学化学工程联合国家重点实验室,上海 200237)

基于分子管理的模拟移动床吸附分离石脑油中的正构烷烃

刘军涛,倪腾亚,刘纪昌,沈本贤

(华东理工大学化学工程联合国家重点实验室,上海 200237)

基于分子管理的理念,以5A分子筛为吸附剂,分离石脑油中的正构烷烃和非正构烃。考察了模拟移动床(SMB)中分子筛对正构烷烃的吸附分离规律以及循环比、分配比、脱附剂比等因素对分离效果的影响。在操作压力2.0 MPa、操作温度170 ℃、石脑油质量空速0.024 h-1、切换时间900 s的条件下,优化的模拟移动床操作条件为:循环比2.25、分配比3.00、脱附剂比4。对于正构烷烃质量分数为31.95%的石脑油,在优化条件下,经SMB液相吸附分离后,脱附油中正构烷烃质量分数达到87.76%,吸余油中非正构烃质量分数达到97.83%。与石脑油原料相比,以脱附油作为裂解原料时的乙烯收率提高13.1百分点;吸余油研究法辛烷值提高19.2个单位,芳烃潜含量提高10.2百分点。

石脑油 正构烷烃 5A分子筛 模拟移动床

随着世界经济的发展,各国对能源资源的需求日益增加。石脑油作为一种基本有机化工原料,供应量日趋紧张。在石化工业中目前石脑油的主要用途有:①蒸汽裂解制乙烯原料[1];②催化重整制芳烃原料;③汽油调合组分;④低芳烃溶剂油[2]原料。

石脑油由正构烷烃、异构烷烃、环烷烃和芳烃组成。其中,正构烷烃是优质的蒸汽裂解制乙烯原料,非正构烃(包括异构烷烃、环烷烃和芳烃)是催化重整工艺的优质原料和高辛烷值组分。按照传统的馏分管理策略,直接把石脑油作为乙烯装置和催化重整装置的原料会造成部分烃类的低效转化利用。针对这种资源错位配置现象,华东理工大学基于分子管理的理念,分离石脑油中的正构烷烃和非正构烷烃,以达到分子水平上“宜烯则烯、宜芳则芳、宜油则油”的目标,其开发的5A分子筛固定床吸附分离工艺[3-4]显示出了较好的分离性能,为实现分离工艺的连续性,还开展了模拟移动床(SMB)吸附分离工艺[5-6]的研究。

SMB综合了固定床和移动床的优点,在石化行业中主要应用于混合二甲苯的分离[7-8]。在正构烷烃SMB吸附分离领域,UOP公司最早开发了Molex工艺,从异构烷烃和芳烃中分离出高纯度的正构烷烃[9]。Raghuram等[10]也研究了从烃类混合物中分离正构烷烃的技术,包括5A分子筛气相吸附和液相吸附工艺。Foley等[11-12]研究了以全馏分C4~C10为原料的MaxEne工艺,该工艺得到的脱附油中正构烷烃质量分数为85%~87%,用于裂解制乙烯时,乙烯收率由28%增加到38%,但未报道SMB对非正构烃的分离效果。

在SMB过程分析[13-14]和建模理论[15-16]研究方面,三角理论[17]、波动理论[18]等对SMB吸附分离工艺的研究都有一定的指导意义。本课题在借鉴文献中SMB吸附分离的操作温度、压力、空速等基本操作条件的基础上,重点研究循环比、分配比、脱附剂量等因素对分离效果的影响,进一步改善SMB吸附分离石脑中正构烷烃的分离效果,提高脱附油中正构烷烃浓度和吸余油中非正构烃浓度,并揭示石脑油SMB吸附分离正构烷烃的吸附/脱附规律。

1 实 验

1.1 原 料

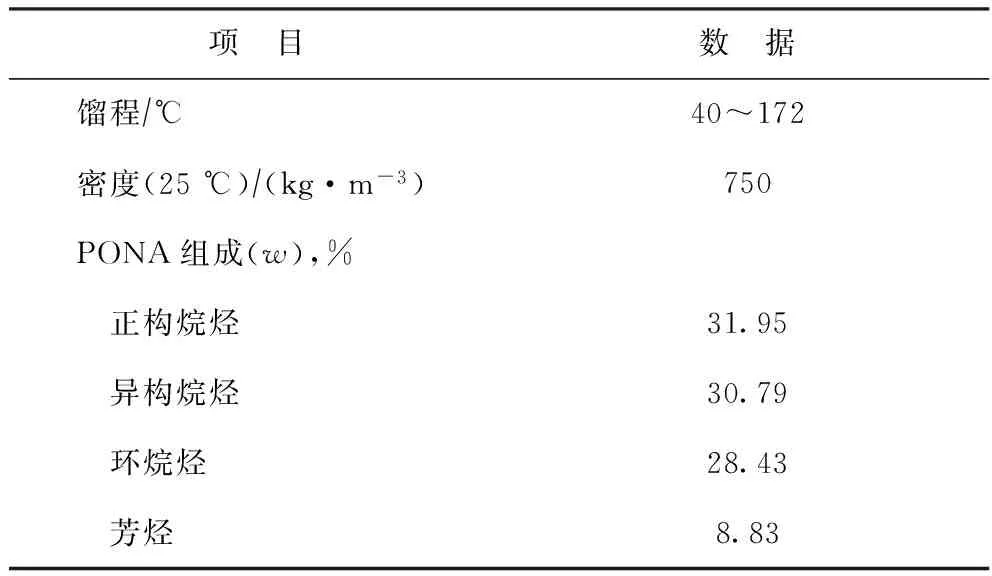

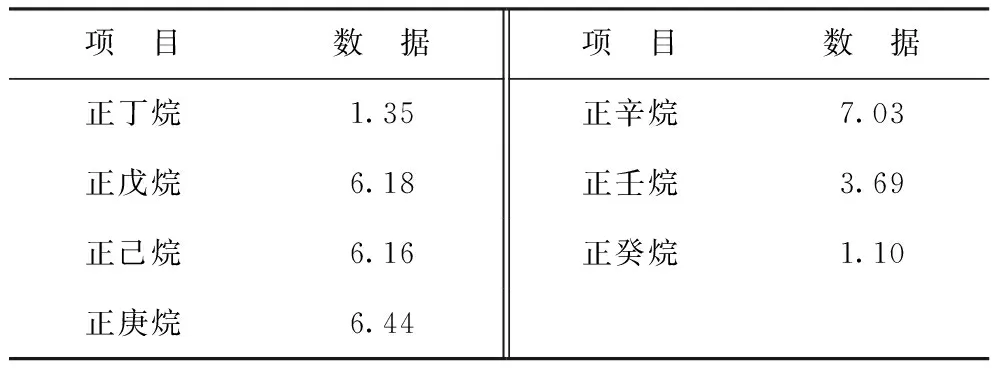

原料为直馏石脑油,来自中国石化上海高桥分公司,其性质见表1。原料中正构烷烃的碳数分布为C4~C10,各组分含量见表2。吸附剂为5A分子筛,球形,上海UOP分子筛有限公司出品,其规格参数见表3。脱附剂为正戊烷,其中正戊烷质量分数为99.51%,异戊烷质量分数为0.35%。

表1 石脑油原料的性质

表2 石脑油中正构烷烃组分含量 w,%

表3 吸附剂的性质

1.2 SMB吸附分离试验装置

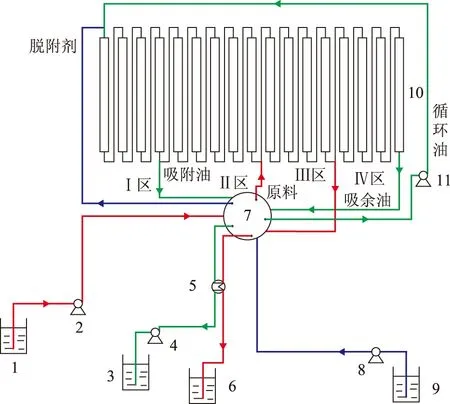

SMB吸附分离试验装置示意如图1所示。装置主体由16根吸附柱组成,均装填5A分子筛,各柱串联连接,原料、脱附剂进口以及脱附油、吸余油出口由旋转阀调配。16根吸附柱分为4个区:脱附区(Ⅰ区)、第一精馏区(Ⅱ区)、吸附区(Ⅲ区)和第二精馏区(Ⅳ区),采用4-5-4-3柱分布模式。系统温度采用PID控制,旋转阀由三相异步电动机控制,周期性地改变物料进、出口位置,以模拟固定相与流动相之间的逆流流动,实现组分之间的连续分离。

图1 SMB吸附分离装置示意1—石脑油储罐; 2—原料泵; 3—脱附油储罐; 4—脱附油出料泵; 5—冷凝器; 6—吸余油储罐; 7—旋转阀; 8—脱附剂进料泵; 9—脱附剂储罐; 10—吸附柱; 11—循环泵

1.3 试验流程

石脑油从Ⅲ区前端进料,经吸附分离,原料中的正构烷烃被分子筛吸附,吸余油由Ⅲ区末端流出;脱附剂正戊烷由Ⅰ区前端泵入,脱附分子筛孔道内的正构烷烃,脱附下来的正构烷烃和脱附剂一起从Ⅰ区末端流出。采用脱附油出料泵控制脱附油出料量,同时,设置循环泵控制柱内流动相循环。

脱附产物和吸余产物中均含有一定量的脱附剂,须进一步分离。经精馏分离出脱附剂后,得到富含正构烷烃的脱附油和富含非正构烃的吸余油。为叙述方便,文中脱附油和吸余油均直接采用分离脱附剂后的组成数据。由于脱附剂为正戊烷,石脑油中正构烷烃为C4~C10,在考察分离效果计算总正构烷烃含量时均不计入正戊烷。

1.4 分析方法

石脑油、脱附油和吸余油均采用气相色谱法进行组成分析。气相色谱仪为GC920,上海海欣色谱仪器有限公司生产,氢火焰离子化检测器,HP-1石英毛细管柱,固定液为OV-101,柱长50 m,内径0.2 mm。PONA组成的定量分析采用中国石化石油化工科学研究院瑞博汽油组成分析软件。

2 结果与讨论

根据待分离物系特性并参考文献调研结果,石脑油SMB在温度170 ℃、压力2.0 MPa、切换时间900 s、石脑油质量空速0.024 h-1的条件下操作,在此基础上重点考察循环比(循环量与石脑油进料量之比)、分配比[SMB吸附分离脱附产物(正构烷烃A+脱附剂D)和吸余产物(非正构烃B+脱附剂D)流量之比]、脱附剂比(脱附剂与石脑油流量之比)对分离效果的影响。

2.1 循环比对SMB吸附分离效果的影响

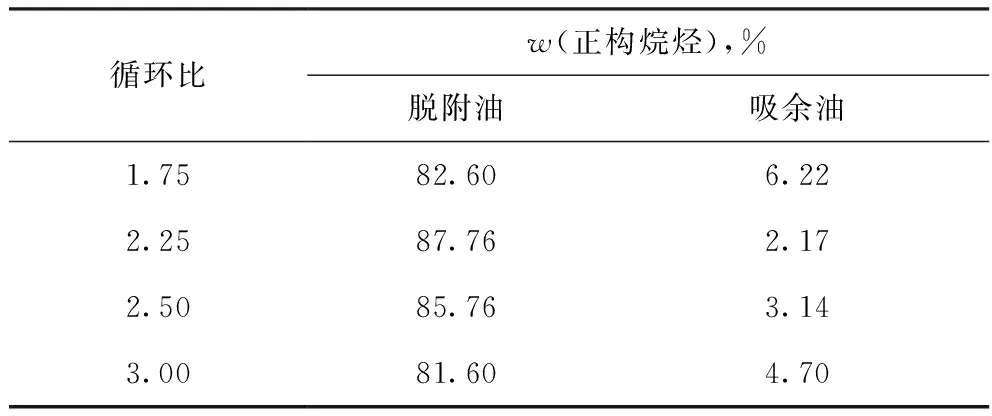

为维持和控制SMB柱内的液相流动,采用循环泵调节循环量来改变内部液相流率。循环比(C)会影响固液两相的有效接触时间和液相返混状态。在石脑油质量空速0.024 h-1、脱附剂比4、分配比3.00的条件下,考察循环比对吸附分离效果的影响,在C=1.75~3.00时分离产物脱附油和吸余油中正构烷烃含量如表4所示。

表4 不同循环比条件下脱附油和吸余油中正构烷烃含量

从表4可以看出,对于SMB液相吸附分离,循环比的最优值Copt=2.25。在所考察的循环比范围内,当脱附油中正构烷烃含量提高时,吸余油中正构烷烃含量降低。当C

随着循环比增加,SMB各区域柱内液相流率增加,对于Ⅱ区,内部流率的增加有利于强吸附组分(正构烷烃)对弱吸附组分(非正构烃)的置换,使强吸附组分得以提纯,分离效果变好;但当循环量增加到一定值后,液相中正构烷烃与吸附剂的接触时间较短,部分正构烷烃在Ⅲ区来不及被吸附,而从Ⅲ区和Ⅳ之间的吸余油出口流出,从而增加了吸余油中的正构烷烃含量;同时,由于在Ⅲ区和Ⅳ之间,循环液的组成与吸余油组成相当,即以非正构烃为主,循环液与脱附剂一起进入脱附区,使得脱附油中正构烷烃的纯度降低。优化循环比Copt是两者综合作用的结果。

2.2 分配比对SMB吸附分离效果的影响

分配比(r)会影响正构烷烃和非正构烃在两股出料产物中的分配,存在理论最优值。

当脱附油出料量太小时,脱附的正构烷烃不能从脱附油产物出口完全流出,未流出部分随液相循环量通过Ⅱ区进入Ⅲ区,增加Ⅲ区吸附剂5A分子筛的处理负荷,致使吸附分离效果变差;而吸余油出料量太小时,非正构烃组分不能从吸余油产物出口完全流出,部分非正构烃组分随液相循环量进入脱附油,使得脱附产物的正构烷烃浓度下降。

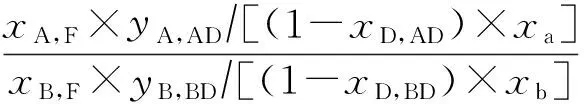

在单位吸附剂处理量小于动态饱和吸附量时,针对SMB系统进行衡算可得r的理论计算值,计算式如式(1)所示。

(1)

式中:xA,F、xB,F分别为原料中正构烷烃和非正构烃的质量分数,xA,F+xB,F=1;yA,AD为脱附油中正构烷烃的回收率,%;yB,BD为吸余油中非正构烃的回收率,%;xD,AD、xD,BD分别为SMB分离产物脱附油和吸余油中正戊烷的质量分数;xa、xb分别为精馏分离后脱附油中正构烷烃和吸余油中非正构烃的质量分数。

假设石脑油SMB吸附分离过程中正构烷烃和非正构烃均完全回收,则yA,AD=1,yB,BD=1。对于给定的原料,xA,F是一定值,在此xA,F=31.95%。xa、xb由分离要求决定。在原料、脱附剂和其它操作条件确定、且分配比变化不大的情况下,xD,AD、xD,BD变化很小,可通过不同分配比下的试验结果求平均值得到。在本实验操作条件下,测得xD,AD=0.95,xD,BD=0.72。对于给定的分离指标:脱附油中正构烷烃质量分数大于90%,吸余油中正构烷烃质量分数小于5%,将各参数的数值代入式(1)得:r计算=2.78。

在石脑油质量空速0.024 h-1、脱附剂比4、循环比2.25的条件下,考察分配比对吸附分离效果的影响。在分配比为0.67~4.00时,分离产物脱附油和吸余油中正构烷烃含量如图2所示。

图2 不同分配比时分离产物脱附油和吸余油中正构烷烃含量

从图2可以看出:对于石脑油中正构烷烃SMB分离工艺,分配比存在最优值ropt;当r

从图2还可以看出,在r>ropt段,脱附油中的正构烷烃含量对分配比变化的敏感程度大于r 2.3 脱附剂用量对SMB吸附分离效果的影响 图3 不同脱附剂比时分离产物脱附油和吸余油中正构烷烃含量 在石脑油质量空速0.024 h-1、循环比2.25、分配比3.00的条件下,考察脱附剂比(S)对分离效果的影响。在S=3~6时,脱附油和吸余油中正构烷烃含量随脱附剂比的变化情况如图3所示。从图3可以看出:当S<4时,随着脱附剂比的增加,脱附油中正构烷烃含量明显增加,而吸余油中正构烷烃含量下降;当S>4时,随着脱附剂比的增加,脱附油中正构烷烃含量基本上保持不变,吸余油中正构烷烃含量上升。因此,脱附剂比为4时较为适宜。 脱附剂比增加,有利于Ⅳ区中正构烷烃的脱附。当S较小时,Ⅳ区吸附剂上的正构烷烃不能被完全脱附或者达到较高的脱附率,由于SMB是吸附-脱附连续工艺,未被完全脱附的吸附剂再吸附时有效吸附容量较小,因此正构烷烃的分离效果较差。当S达到优化脱附剂比时,继续增加脱附剂比,对脱附效果的提高有限,脱附油中正构烷烃浓度基本上保持不变;S增大会导致Ⅲ区内部流率增加,使得正构烷烃与吸附剂的有效接触时间缩短,使吸余油中正构烷烃含量增加。 通过考察循环比、分配比、脱附剂比等因素对SMB吸附分离效果的影响,得到石脑油中正构烷烃SMB分离工艺的优化操作条件为:循环比2.25、分配比3.00、脱附剂比4。在优化的操作条件下,对于正构烷烃质量分数为31.95%的石脑油,经过SMB吸附分离后脱附油中正构烷烃质量分数达到87.76%,吸余油中正构烷烃质量分数为2.17%、非正构烃质量分数达到97.83%。 2.4 石脑油SMB吸附分离产物组成及性能评价 在优化的试验条件下,石脑油SMB吸附分离产物的主要组成如表5所示。 表5 优化试验条件下吸附分离脱附油和吸余油的主要组成 w,% 根据文献[19]中的经验公式,可以估算脱附油和石脑油原料的裂解乙烯收率,在正构烷烃质量分数(xn)小于90%时,乙烯收率(ye)为: ye=0.235 2xn+24.57 石脑油和吸余油的研究法辛烷值(RON)根据文献[20]测定。 RON=∑aiwi 式中:ai为i组分化合物的有效辛烷值;wi为i组分化合物的质量分数。 芳烃潜含量(Ar)按下式计算: 石脑油、脱附油和吸余油的裂解乙烯收率、RON和芳烃潜含量对比如表6所示。 表6 石脑油、脱附油和吸余油的裂解乙烯收率、RON和芳烃潜含量对比 由表6可知,以脱附油作为裂解原料时,计算得到的乙烯收率达到45.2%,比以石脑油为原料时提高13.1百分点,是优质的裂解制乙烯原料;吸余油RON达到86.1,比石脑油原料提高19.2个单位,芳烃潜含量达到41.6%,比石脑油原料提高10.2百分点,是优质的催化重整原料。 (1) 通过基于分子管理的石脑油SMB分离工艺,将石脑油分离为富含正构烷烃的脱附油和富含非正构烃的吸余油。在操作压力2.0 MPa、温度170 ℃、切换时间900 s和石脑油质量空速0.024 h-1的条件下,对石脑油SMB分离工艺循环比、分配比和脱附剂比进行优化,得到的优化操作条件为:循环比2.25、分配比3.00、脱附剂比4。对于正构烷烃质量分数为31.95%的石脑油,在优化条件下经过SMB液相吸附分离,脱附油中正构烷烃质量分数为87.76%,吸余油中非正构烃质量分数达到97.83%。 (2) 与石脑油原料相比,以脱附油作为裂解原料时,乙烯收率提高13.1百分点;吸余油RON提高19.2个单位,芳烃潜含量提高10.2百分点。 [1] 崔德春,姚志龙.用吸附分离技术优化石脑油原料质量的探索[J].乙烯工业,2006,18(3):39-42 [2] 高永康.以石脑油为原料生产混合芳烃和溶剂油[J].河南化工,2004(8):28-30 [3] 曹昕,刘纪昌,沈本贤,等.固定床双塔并联吸附分离石脑油中正构烷烃[J].石油炼制与化工,2013,44(4):45-50 [4] Liu Jichang,Shen Benxian,Sun Hui.Adsorption behavior ofn-paraffuins in a fixed adsorber containing 5A molecular sieves[J].Adsorption Science and Technology,2006,24(4):311-320 [5] Cao Jun,Shen Benxian,Liu Jichang.Optimal operation of simulated moving bed technology on utilization of naphtha resources[J].Separation Science and Technology,2012,48(2):246-253 [6] 沈本贤,曹君,刘纪昌,等.石脑油的吸附分离和优化利用方法:中国,201210050806.2[P].2012-12-13 [7] Broughton D B,Neuzil R W,Pharis J M,et al.The parex process for recovering paraxylene[J].Chem Eng Prog,1970,66(9):70-75 [8] 林炳昌.模拟移动床色谱技术[M].北京:化学工业出版社,2007:113-114 [9] Broughton D B,Carson D B.Molex—A new process by UOP[J].Petroleum Refiner,1959,55(13):12,14,16,19-21 [10]Raghuram S,Wilcher S A.The separation ofn-paraffions from paraffin mixtures[J].Separation Science and Technology,1992,27(14):1917-1954 [11]Foley T D,Greer D,Pujado P.Maximising ethylene with MaxEne[J].Hydrocarbon Engineering,2001,6(8):35-40 [12]Foley T D,Sohn S W.Ethylene production by steam cracking of normal paraffins:The United States,US 6407301[P].2002-06-18 [13]Giovanni B,Olivier L H,Marco M,et al.Design and optimization of a simulated moving bed unit:Role of deviations from equilibrium theory[J].Journal of Chromatography A,2000,876:3-15 [14]Pedro S G,Rodrigues.Outlet stream swing simulated moving bed:Separation and regeneration regions analysis[J].Separation Science and Technology,2010,45(16):2259-2272 [15]陈川川,鲍乐云,阮小波,等.模拟移动床色谱线性分离过程的建模和数值分析[J].化学工程与装备,2010(7):15-16 [16]Grosfils V,Levrie C,Kinnaert M,et al.A systematic approach to SMB processes model identification from batch experiments[J].Chemical Engineering Science,2007,62(15):3894-3908 [17]Mazzotti M,Storti G,Morbidelli M.Optimal operation of simulated moving bed units for nonlinear chromatographic separations[J].Journal of Chromatography A,1997,769:3-24 [18]Grosfils V,Levrie C,Kinnaert M,et al.On simplified modeling approaches to SMB processes[J].Computers & Chemical Engineering,2007,31(3):196-205 [19]刘纪昌,沈本贤.正构烷烃含量对裂解烯烃收率的影响及乙烯裂解的原料调配[J].华东理工大学学报,2006,32(5):535-539 [20]张承聪,马翔,杨文凡,等.高分辨气相色谱法快速测定汽油辛烷值[J].云南大学学报(自然科学版),1999,21(4):291-293,296 ADSORPTION SEPARATION OF NORMAL PARAFFINS FROM NAPHTHA BY SIMULATED MOVING BED BASED ON MOLECULE-SCALE MANAGEMENT Liu Juntao, Ni Tengya, Liu Jichang, Shen Benxian (StateKeyLaboratoryofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237) Based on molecule-scale management, using 5A molecule sieve as adsorbent, a liquid-phase simulated moving bed (SMB) technology was used to separate normal paraffins from naphtha. The rules of separation process and effects of circulation ratio, distribution ratio and desorbent/naphtha flow ratio on the separation performance of SMB were investigated. Under 2.0 MPa, 170 ℃, LHSV of 0.024 h-1and switching time of 900 s, the optimal operating conditions are:desorbent/naphtha ratio of 4, circulation ratio of 2.25 and distribution ratio of 3.00. For the feed naphtha with the normal paraffin content of 31.95%, the content of normal paraffins in desorption oil reaches 87.76%, and the content of non-normal paraffins in the raffinate is 97.83%. Compared with the naphtha feed, the ethylene yield increases by 13.1 percentage points using the desorption oil as a steam cracking feed; RON and the potential aromatics content of the raffinate increases by 19.2 units and by 10.2 percentage points, respectively. naphtha; normal paraffins; 5A molecular sieve; simulated moving-bed 2014-01-20; 修改稿收到日期: 2014-03-22。 刘军涛,硕士,主要从事石油加工工艺的研究工作。 刘纪昌,E-mail:liujc@ecust.edu.cn。 国家自然科学基金资助项目(No.21306051)。

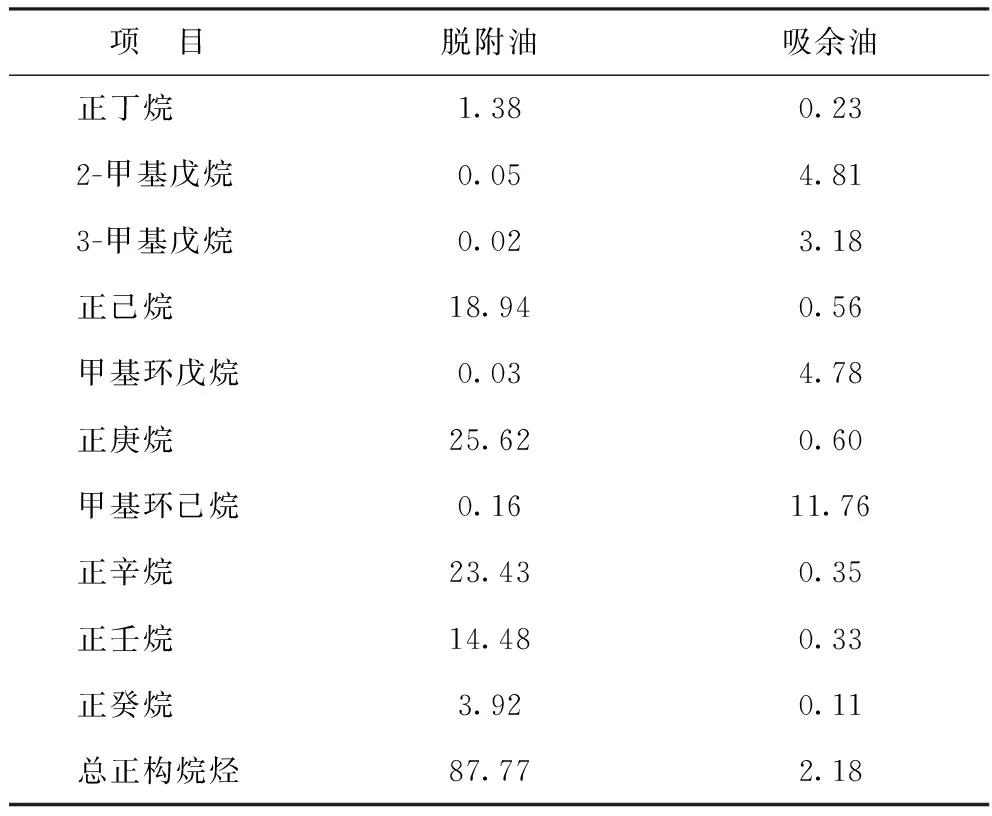

3 结 论