国内外常减压蒸馏工程技术浅析

2014-09-05袁毅夫王亚彪

袁毅夫,王亚彪,张 成

(中国石化工程建设有限公司,北京 100101)

国内外常减压蒸馏工程技术浅析

袁毅夫,王亚彪,张 成

(中国石化工程建设有限公司,北京 100101)

对国外炼油厂15.00 Mt/a常压蒸馏装置、20.00 Mt/a常减压蒸馏装置和国内某炼油厂10.00 Mt/a常减压蒸馏装置加工原油、生产方案、加工流程、操作条件、设备选择及能量消耗等方面进行了对比。结果表明,3套装置各有技术特点,国内装置的能耗为387.3 MJ/t原油,远低于国外炼油厂装置的能耗。

常减压蒸馏 工程技术 工艺流程 能耗 述评

原油常减压蒸馏技术发展至今,不论在流程技术、传质传热技术,还是在节能技术、环保技术等方面,均取得了长足进步。尽管蒸馏技术的基础理论没有产生突破性的变革,但是常减压蒸馏工程技术却发生着日新月异的变化。如板式塔内件技术、填料塔内件技术、强化传热技术、减压深拔技术、两段减压蒸馏技术、全装置能量利用系统分析技术等[1-7]。

对欧洲某著名工程技术公司为东南亚某石油公司完成的15.00 Mt/a常压蒸馏装置(简称装置1)的FEED文件和美国某著名工程技术公司为中东某石油公司完成的20.00 Mt/a常减压蒸馏装置(简称装置2)的FEED文件进行分析,这两个项目的FEED文件出自国际著名工程公司,具有一定的代表意义。将这两个项目与国内某炼化企业10.00 Mt/a常减压蒸馏装置(简称装置3)进行对比分析,力求呈现国内外常减压蒸馏工程技术的基本状况。

1 原料与产品

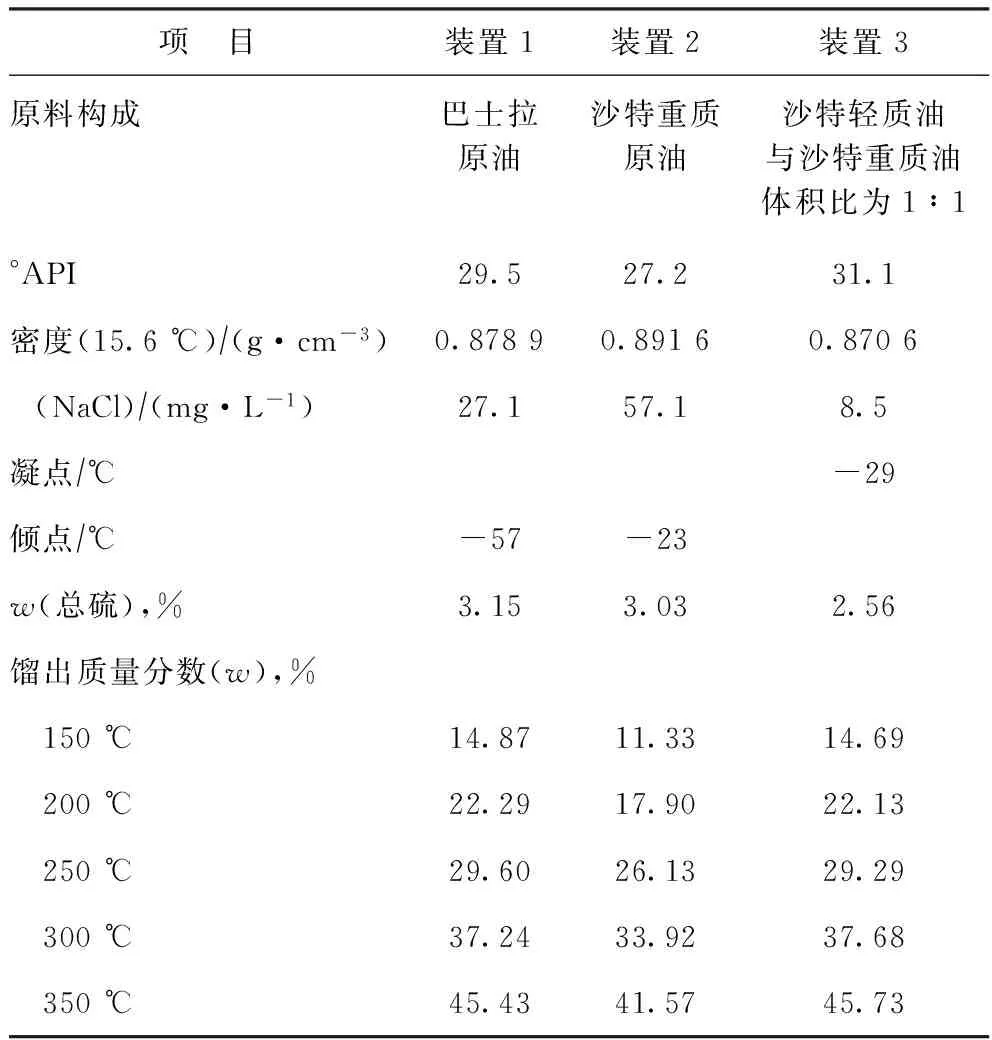

1.1 原料与生产方案

3套装置加工的原油主要性质见表1。装置1为拟建设的加工巴士拉原油的常压蒸馏装置,主要生产石脑油、煤油馏分、柴油馏分和常压重油;装置2为正在建设的加工沙特重质原油的常减压蒸馏装置,主要生产石脑油、煤油馏分、柴油馏分、蜡油和渣油;装置3为已经投产的加工沙特原油的常减压蒸馏装置,主要生产石脑油、煤油馏分、柴油馏分、轻蜡油、重质蜡油和渣油。3套装置中除装置1只有常压蒸馏外,生产方案基本一致,装置3采用了减压深拔技术,而装置2采用的仅是常规的湿式减压蒸馏技术。从表1可以看出,装置2加工的原油最重,装置3加工的原油相对较轻。

表1 原油的主要性质

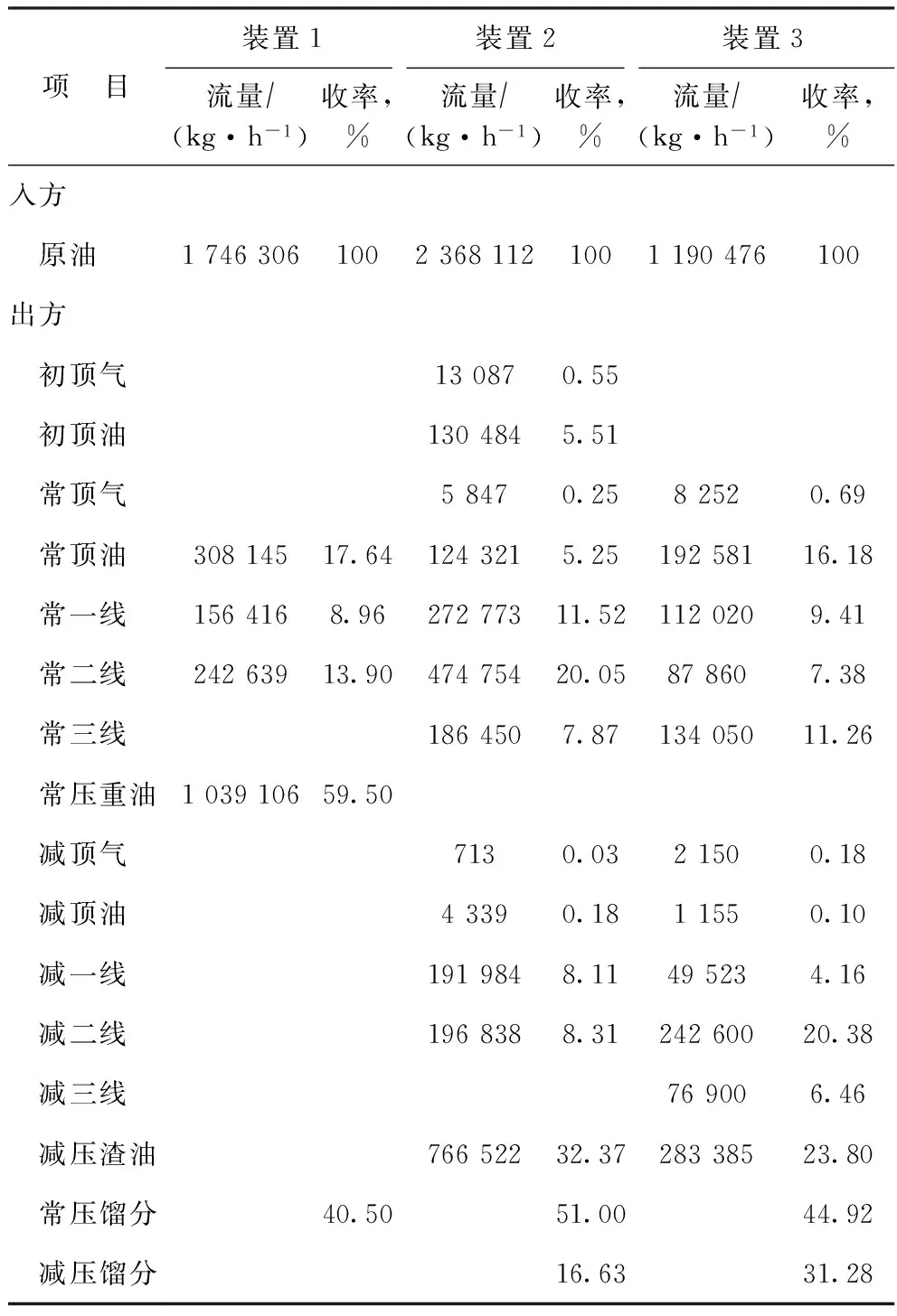

1.2 物料平衡

3套装置的物料平衡见表2。装置2设置有初馏塔,初馏塔塔顶不凝气体(初顶气)和液体产品初馏塔塔顶油(初顶油)直接送到轻烃回收装置;常压塔塔顶不凝气体(常顶气)和液体产品(常顶油),以及减压塔塔顶不凝气体(减顶气)和液体产品(减顶油)也直接送到轻烃回收装置,生产稳定石脑油和液化气。装置3减压塔塔顶不凝气体(减顶气)在本装置内经过简单的脱硫后直接作为加热炉的燃料,而液相产品(减顶油)则直接并入柴油馏分中。装置1在正常生产过程中,由于常压塔塔顶产品罐的操作压力较高,没有常顶气产生,液体产品直接送到轻烃回收装置生产稳定石脑油和液化气。从表2可以看出:装置2的常压馏分收率最高,达到了51.00%,其将部分轻蜡油自常压塔分离出来;装置2减压馏分收率较低,接近装置3的一半;装置3采用了减压深拔技术,减压渣油的收率仅有23.80%。

表2 装置的物料平衡

2 加工流程与主要操作条件

2.1 加工流程

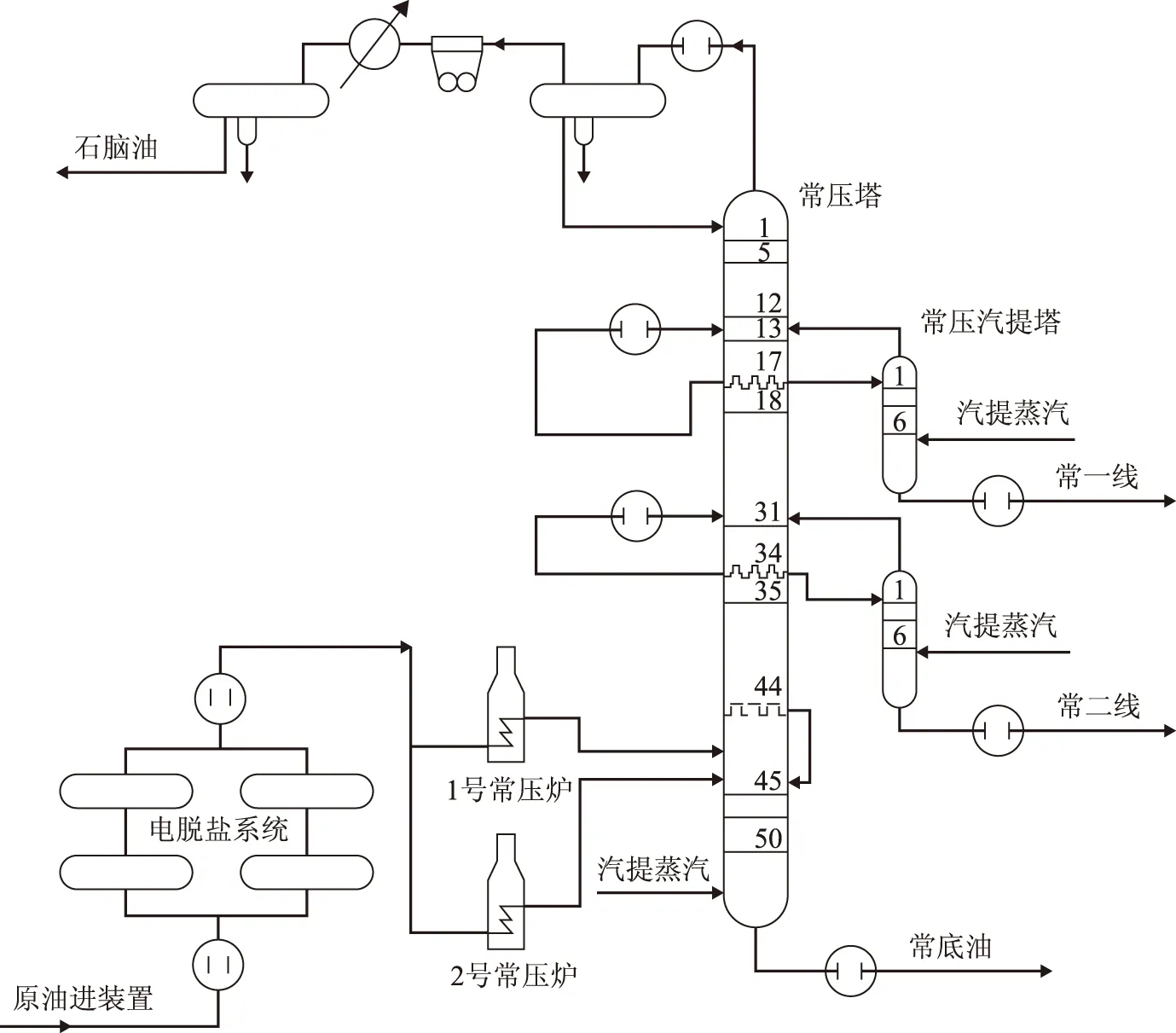

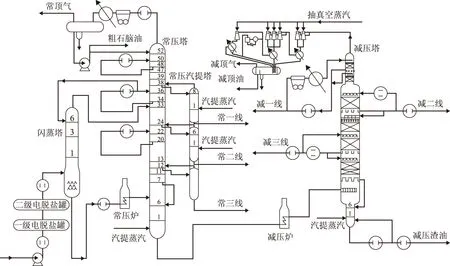

3套装置的加工流程见图1~图3。从图1~图3可以看出:①装置3的常压塔塔顶油气采用一段冷凝冷却,而装置1和装置2采用的是两段冷凝冷却;装置1的第一段冷凝用于满足回流的需要,装置2采用的却是第二段冷凝液作为回流;3套装置的常压塔塔顶油气均参与原油换热;②装置2设置有初馏塔,生产一部分石脑油,常压塔顶部32层塔板之上进行了缩径处理;装置3仅设置闪蒸塔,塔顶气体直接送入常压塔的常一中回流段,而装置1既没有设置初馏塔也没有设置闪蒸塔。初馏塔能够将原油中没有脱净的水和少量的石脑油蒸出,有利于常压蒸馏生产操作的稳定性,而闪蒸塔流程简单,投资省,更有利于装置节能;③装置1的常压塔仅抽出2条侧线,柴油收率也较低;装置2的常压塔抽出3条侧线,常三线生产加氢裂化原料,常压拔出率较高;装置3也抽出3条侧线,但常二线和常三线同时生产柴油馏分。较少的侧线抽出,可以简化流程,降低塔设备的高度,但塔径会较大,也不利于塔的热量回收;④装置1和装置2的中段回流抽出位置均与侧线抽出位于相同位置,装置3中段回流的抽出位置靠近上一侧线抽出板。中段回流抽出位置靠近下部侧线,提高了热量温位,有利于换热回收,但热负荷会有所降低,中段回流上部的传质塔盘汽液负荷也会降低,对传质分离效率影响较大;⑤装置1和装置2的常压塔侧线抽出均采用设置集油箱,而装置3利用的是塔盘板抽出斗。专门设置集油箱抽出,更有利于装置的平稳操作控制,但投资会相应增加;⑥装置2常压塔常三线生产加氢裂化原料,占原油约7.87%,减压塔仅生产加氢裂化原料,减压塔结构简单,仅抽出2条侧线,设置3段填料床层;而装置3的减压塔需要生产柴油馏分、加氢裂化原料和加氢处理原料,减压塔的结构也比较复杂。过多的常压拔出,不但会使常压加热炉出口温度过高,也会导致减压加热炉出口温度过高;⑦装置2和装置3的抽真空系统均采用了三级抽真空系统,但装置3是为了满足减压深拔的技术要求,而装置2采用的是湿式减压蒸馏技术;湿式减压蒸馏的减压塔顶会有大量的水蒸气存在,采用三级抽真空系统必然会导致大量的水蒸气消耗。

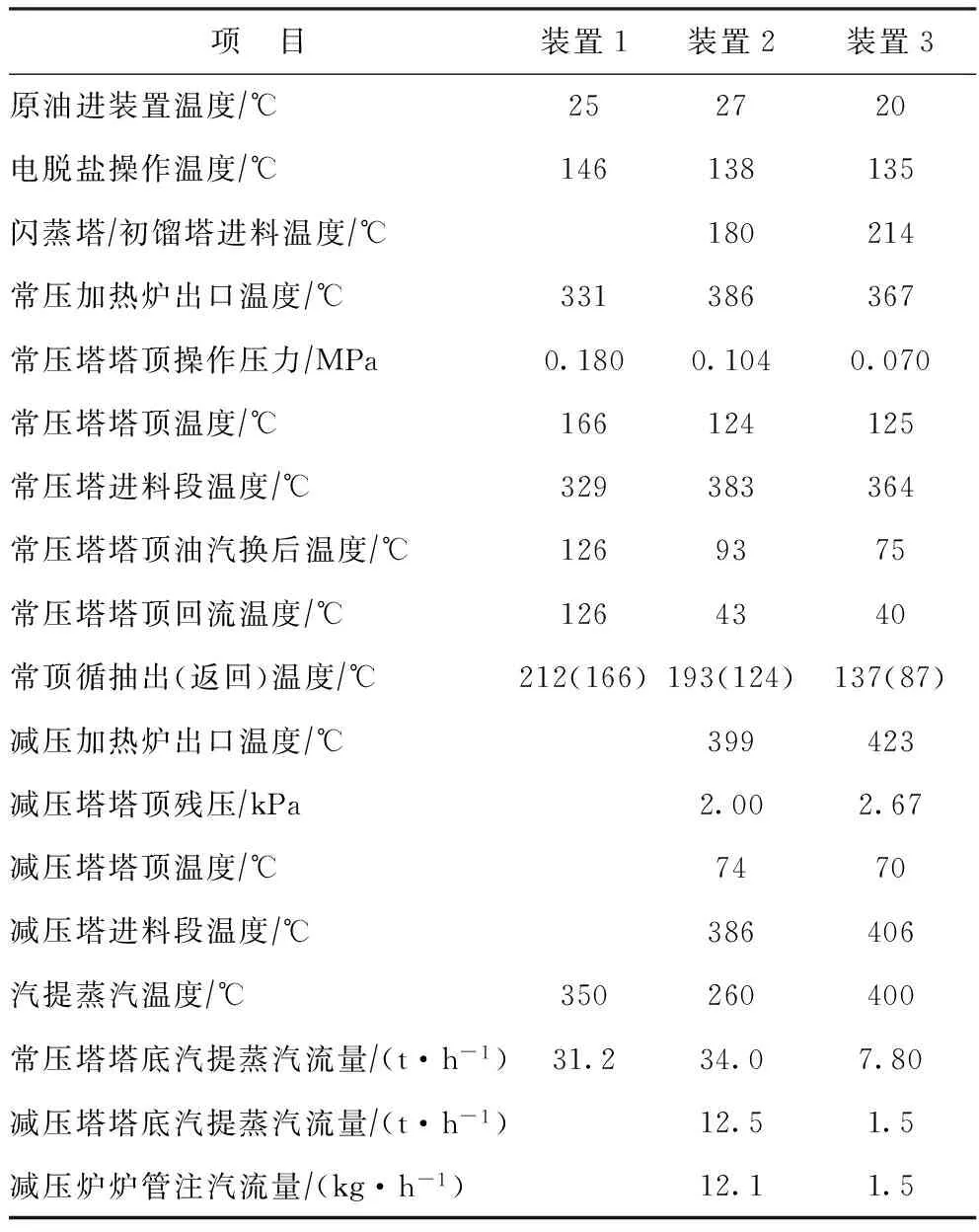

2.2 主要操作条件

图1 装置1加工流程示意

图3 装置3加工流程示意

表3 装置的主要操作条件

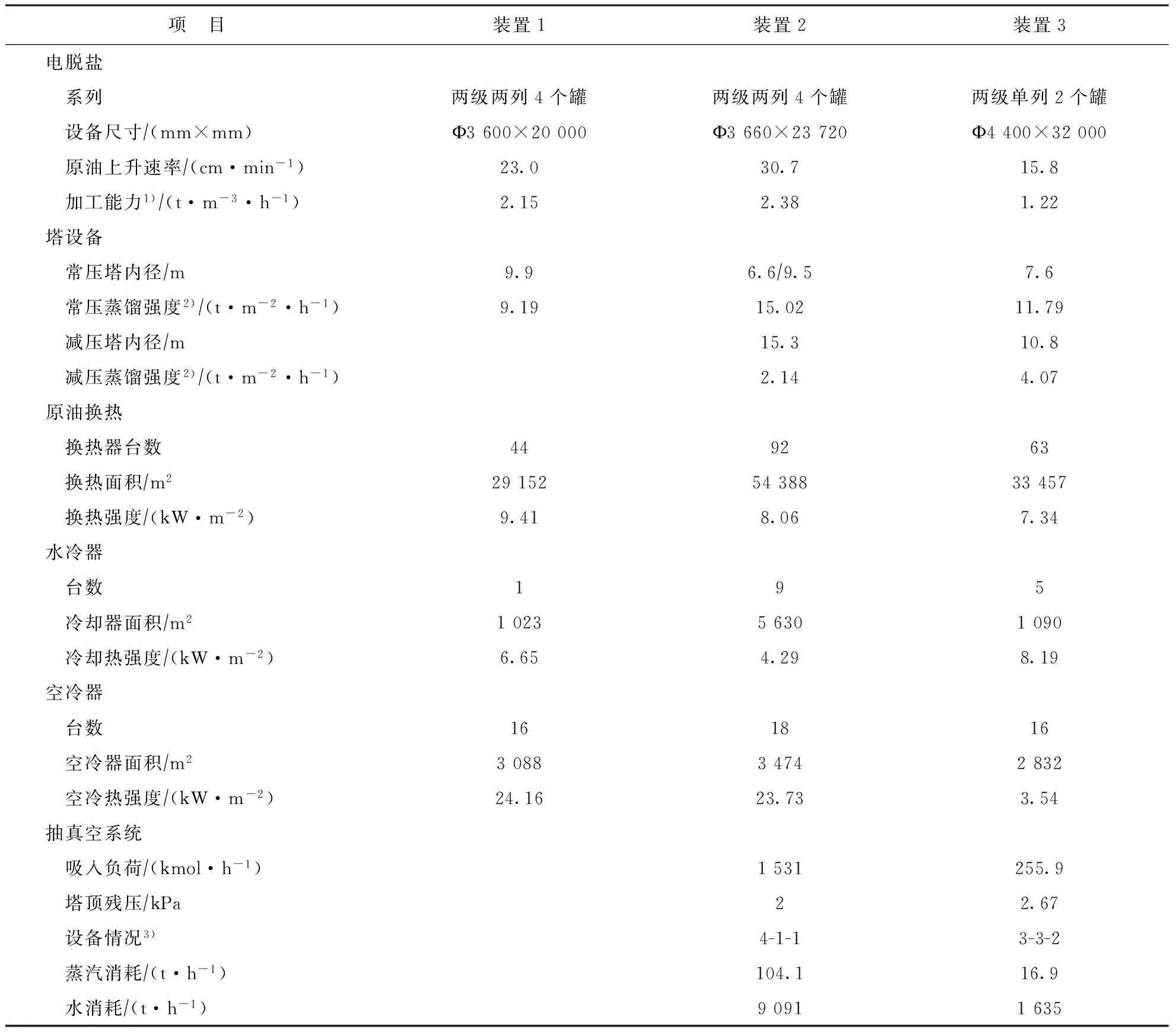

3 设备及基本技术状况

3套装置的主要设备及基本技术状况见表4。从表4可以看出:①装置1和装置2的电脱盐设施均采用了双系列,但电脱盐罐的容积相对较小,罐内原油的上升速率较高,特别是装置2加工原油的API重度达到了27.2(见表1),罐内原油上升速率30.7 cm/min,而装置3罐内原油上升速率为15.8 cm/min;装置2和装置3电脱盐罐的加工能力较高,装置3的原油电脱盐技术水平相对较低;②装置1的常压塔直径为9.9 m,蒸馏强度较低,为9.19 t/(m2·h),装置2的塔径只有9.5 m,蒸馏强度却达到了15.02 t/(m2·h),装置2的减压塔直径为15.3 m,蒸馏强度为2.14 t/(m2·h),而装置3在深拔操作下塔径仅有10.8 m,蒸馏强度达到了4.07 t/(m2·h)。蒸馏强度的高低并不能完全说明分馏塔的加工能力和技术水平的高低,还与分馏塔的操作条件、产品收率及其分割的清晰度、操作的稳定性和对原料变化的适应能力等有关;③装置1的原油换热网络采用1-1结构,每个换热单元均采用偶数台换热器并联操作,换热网络结构最简单,换热强度达到了9.41 kW/m2;装置2的原油换热网络采用2-2-2结构,也较简单,每个换热单元均采用偶数台换热器并联操作,换热强度也达到了8.06 kW/m2;装置3的换热网络采用3-2-3-1-1-2结构,最复杂,换热强度仅为7.34 kW/m2。不论空气冷却(空冷)还是水冷却,装置1和装置2的冷却负荷均较高,装置3的冷却负荷相对较低,这也说明装置3的余热回收率较高;④装置2抽真空系统的吸入负荷达到了1 531 kmol/h,动力蒸汽消耗104.1 t/h,而装置3尽管属于减压深拔操作,但抽真空系统相对较小,吸入负荷仅255.9 kmol/h,动力蒸汽消耗仅16.9 t/h。

表4 主要设备及基本技术状况

1) 加工能力指单位电脱盐罐容积所加工原油的流量[t/(m3·h)]。

2) 蒸馏强度系指单位塔截面积的最大产品收率[t/(m2·h)]。

3) 设备情况系指三级抽真空系统中,每一级抽真空设备并联操作的台数。

4 消耗与能耗

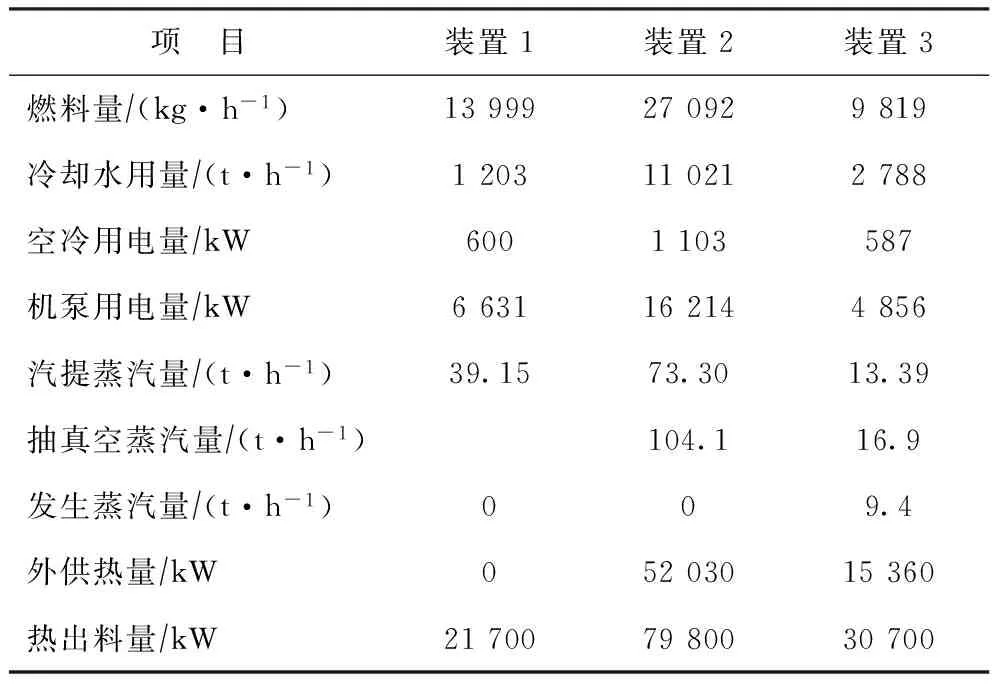

4.1 消 耗

3套装置的主要消耗见表5。根据表5数据和表2中装置加工量计算出单耗数据,可以看出:①装置1和装置2的燃料消耗均较高,特别是装置1,仅常压蒸馏每吨原油消耗燃料达到8.02 kg,装置2加工的是重质原油,减压渣油收率32.37%,每吨原油消耗燃料为11.44 kg;装置3采用了减压深拔技术,减压渣油收率仅为23.8%,每吨原油燃料消耗也仅为8.25 kg;②装置2每吨原油冷却水消耗4.65 t,而装置3每吨原油冷却水消耗2.34 t;③装置2和装置3空冷用电基本相当;④装置2每吨原油动力消耗(机泵用电)6.85 kWh,而装置3每吨原油动力消耗只有4.08 kWh;如此之大的差别,主要原因是装置2油品在冷换设备和管道内的流速采用了较高的数据,对于冷换设备采用较高的液体流速,尽管动力损失较大,但会获得较高的传热膜系数和换热强度,节省设备投资的同时也降低了冷换设备结垢的可能性;⑤装置2的汽提蒸汽和抽真空蒸汽每吨原油消耗高达30.95 kg和43.96 kg,而装置3这两项分别仅为11.25 kg和14.20 kg;⑥装置2的外供热和热出料较多,而装置3的外供热和热出料相对较少,但发生了9.4 t/h水蒸气。

表5 装置的主要消耗

4.2 能 耗

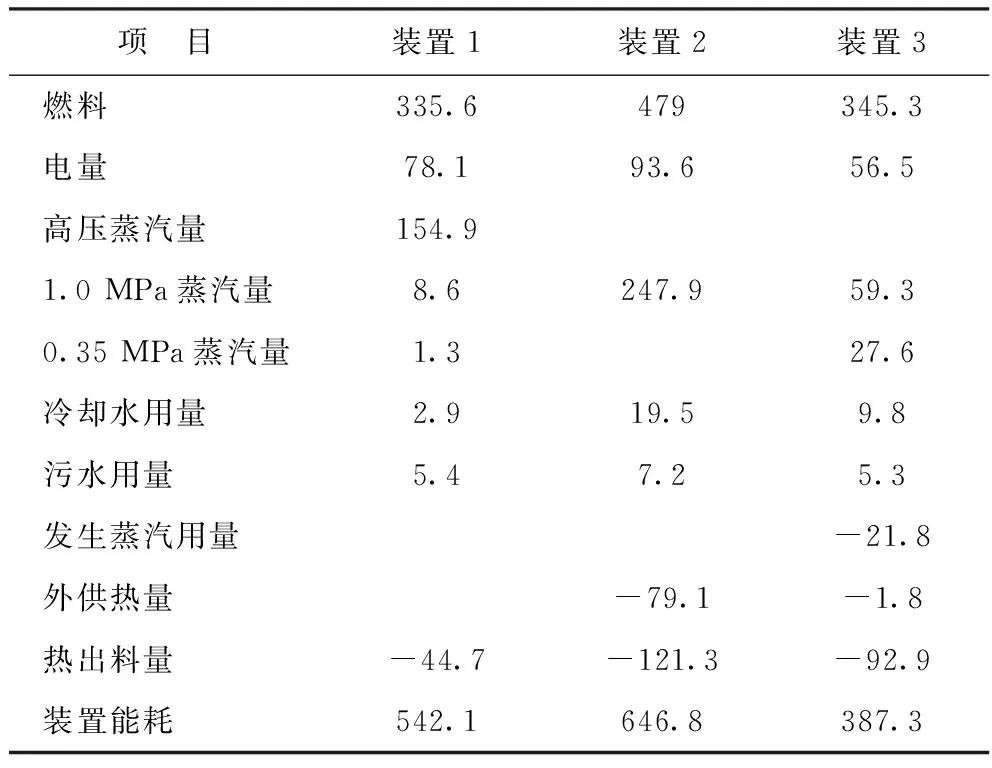

采用国内的能耗计算标准对3套装置的能耗进行计算,结果见表6。从表6可以看出,装置3的能耗远低于装置2和装置1的能耗,仅为387.3 MJ/t。

表6 装置的能耗计算 MJ/t

5 结束语

(1) 对于常减压蒸馏装置,国内尽最大的可能回收装置的余热。由此,也带来了换热网络结构过于复杂,换热强度较低等负面效果。油品在冷换设备内的流速较低,节省了机泵的动力消耗的同时,也造成设备结垢较严重,装置运行后期热回收能力下降。

(2) 原油电脱盐技术水平与国外相比尚有一定的差距。这也可能是国内炼化企业加工原油品种变化较频繁,破乳剂的水平难以适应要求所致。

(3) 在初馏塔或闪蒸塔的设置和操作条件的选择上,国内考虑的不但是使其起到缓解原油系统的压力作用,还要兼顾装置的节能作用。由于尽可能多的拔出量有利于降低装置的加工能耗,国内所采用的操作温度较国外的高得多。

(4) 国外的常压塔顶多采用两级冷凝冷却,第一级主要满足回流需要并保持没有冷却水析出,尽管可换热回收的热量降低了,但降低了介质的腐蚀性,设备和工艺管道的材质选择降低了,提高了装置的运行周期,投资也得到了降低。

(5) 国外一种产品采用一条抽出侧线,设备结构简单。而国内注重的是能量回收和尽量减少塔设备的直径,以降低设备投资,故而采用的抽出侧线相对较多。

(6) 案例中并没有足够证据说明国内外在塔设备的加工能力上的明显区别。但汽提蒸汽的使用量上,国外明显高于国内,从空塔气速角度看,国外采用的数据较高。

(7) 装置2没有采用减压深拔技术,为了获取较高的拔出率,采用高的汽提蒸汽条件下,又采用了高真空操作,蒸汽消耗和污水的排放非常大,装置的能耗也因此加大。

[1] 姜斌,孙津生,李鑫钢,等.规整填料蒸馏技术[J].石油化工,1995,24(9):670-681

[2] 杨伯极.试论减压蒸馏的深拔[J].炼油设计,1996,26(2):10-14

[3] 李炎生.减压深拔工艺的开发与应用[J].石油炼制与化工,2010,41(10):12-16

[4] 姜斌,冯兴磊,张吕鸿,等.减压深拔急冷油工艺研究[J].现代化工,2013,33(9):126-129

[5] 张俊峰,罗雄麟,袁毅夫.换热网络控制与工艺一体化设计研究[J].化工设计,2011,20(1):6-9

[6] 李宏波.常减压装置换热网络改造探析[J].石油化工设计,2011,40(3):35-37

[7] 田增芹,王云强,高鹏,等.天津石化1 000×104t/a常减压装置降低能耗的探讨[J].石油石化节能,2011,1(8):28-30

BRIEF ANALYSIS FOR ATMOSPHERIC AND VACUUM DISTILLATION TECHNOLOGY AT HOME AND ABROAD

Yuan Yifu, Wang Yabiao, Zhang Cheng

(SINOPECEngineeringIncorporation,Beijing100101)

With the development of the atmospheric and vacuum distillation technology, a considerable progresses in process flow, mass and heat transfer, energy-saving and friendly environment are achieved. Three crude distillation units with different capacities at home and abroad are quoted as cases in this paper. The crude properties, product scheme, process flow and operating parameters are introduced in detail, while their equipment selection and engineering expertise are emphasized. The brief analysis is performed on their utility summary and energy consumption. The comparison and analysis conclude that the three sets of distillations have different characteristics. However, the energy consumption (387.3 MJ/t) of the domestic refinery is far lower than that of the foreign refineries.

atmospheric and vacuum distillation; engineering expertise; process scheme; energy consumption; review

2014-03-14; 修改稿收到日期: 2014-04-15。

袁毅夫,高级工程师,中国石化工程建设有限公司副总工程师,长期从事原油蒸馏工艺设计工作。

袁毅夫,E-mail:yuanyifu.sei@sinopec.com。