高钛渣电炉生产节能途径

2014-09-05商黔丽

商黔丽

(遵钛集团股份公司技术中心, 贵州 遵义 563004)

高钛渣电炉生产节能途径

商黔丽

(遵钛集团股份公司技术中心, 贵州 遵义 563004)

以12.5 MW高钛渣矮烟罩电炉为例,介绍了通过合理布置变压器,改进短网结构提高功率因数,减少操作时的热损失,减少停电时间,自动控制电炉功率及余热回收与利用等达到节能目的的方法。

高钛渣矮烟罩电炉; 节能途径; 余热利用

0 前言

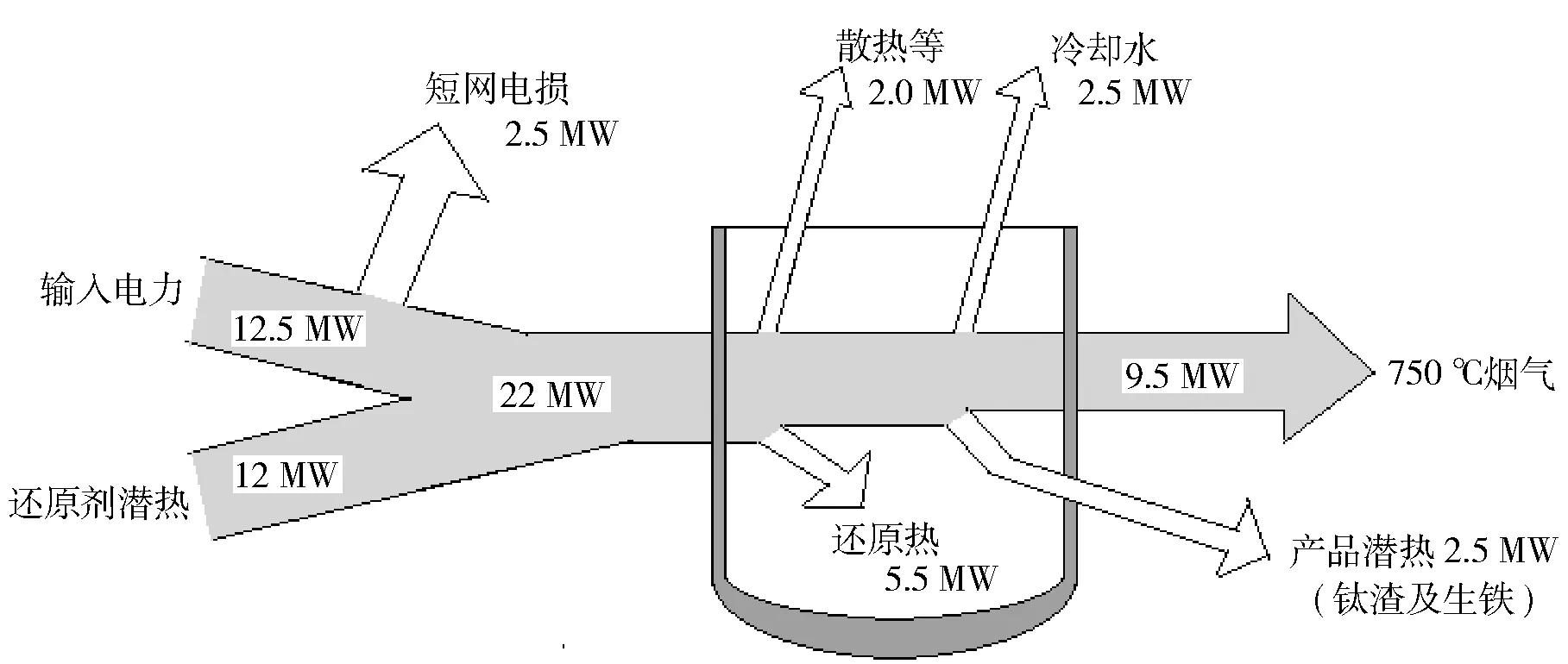

我国高钛渣电炉工业普遍存在耗电高,单炉容量小,工艺设备落后,效率低,生产成本偏高等问题。通过改进设备,选择合理参数(例如改变短网布置,缩短其长度,调整极心圆,减少电抗,使电流密度适当等),适当提高设备水平和机械化、自动化程度,进一步对生产过程和设备实行监控,就能保证生产稳定,提高生产效率。为了挖掘设备节能潜力,以某厂12.5 MW高钛渣矮烟罩电炉为例,绘制出该电炉能源分布图,如图1,从图中可以看出,从电网输入的能量为12.5 MW,经高压断路器、电炉变压器、短网至电极输入电炉内,是电热法冶炼过程的主要能源,其输入过程中已损耗2.5 MW。入炉料中还原矿石中氧化物的碳质材料潜热为12 MW。炉内原料还原过程中消耗能量为5.5 MW,占输入炉膛内总能量(22 MW)的25%,此能量与散热损失的1 MW是正常生产必然消耗,是无法回收的。但随着科学技术进步,其他的损耗如电力损耗可通过一些有效措施降低;750 ℃的烟气潜热、循环冷却水、产品中钛生铁潜热可通过余热回收技术来利用。

1 降低电力损耗的措施

1.1 选择超载型电炉变压器

多年以来生产实践表明使用HSSPZ- 12500/110型高钛渣电炉变压器可以解决钛渣电炉二次电流波动大的特点。该变压器要求低压绕组都由多个线圈几路并联,首尾相间的水冷铜管侧部引出箱外,既降低了引线中的附加涡流损耗又便于安装和散热。此外,电炉变压器需具有较低阻抗、良好的绝缘强度和机械强度以及有载电动动态调压,以适应每炉不同期工作电压。增大变压器通磁铁芯和线组铜线截面,确保钛渣炉过载能力达30%~40%,既保证了安全,又降低了变压器铜损,提高了电炉的电效率。虽然增加了变压器的制造成本,但其长期效益显著。

图1 12.5 MW高钛渣矮烟罩电炉能源分布图

从技术经济角度看,12.5 MW钛渣电炉选用单台三相变压器更经济;从节能角度考虑,首选电炉变一次侧进线为110 kV,这样可省去110 kV变10 kV、35 kV的电力变损和10 kV、35 kV电缆断路器等建设投资和这段线路的电力损耗。110 kV较10 kV、35 kV可节电能约1%~2%,且可享受110 kV电网电价优惠0.03元/kW·h。两项合并每台电炉每年可节省电费300万元左右。3年就可收回投资费用,并可以长期受益。

1.2 改进短网结构

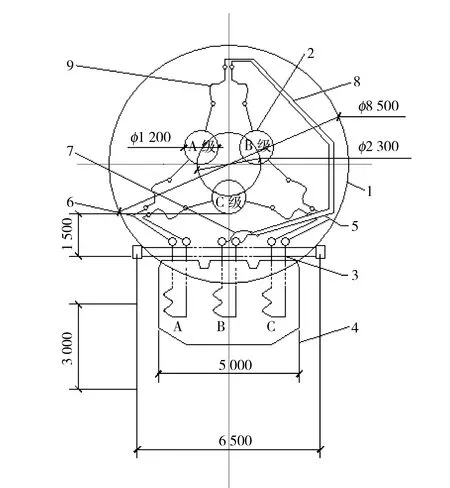

电炉的短网是指电炉变压器低压侧至电炉的大电流(对12.5 MW钛渣电炉二次电流为40 kA)的全部传导装置,一般不包括导电夹和自焙电极。短网的主要作用是传输大电流,故必须具备足够断面及载流能力,应该有一定的短期过载能力和良好的机械强度,因为导体内功率损耗与其电流的平方及其电阻乘积成正比,所以短网电阻值必须很小,又因为导体内无功电压是电流与感抗的乘积,所以短网感抗值必须足够小。常规的短网结构,功率因数一般为0.75~0.85,如图2。改进型短网优化结构,功率因数可达0.90~0.93,如图3。

1.电炉矮烟罩Φ8 500 mm;2.自焙电极Φ1 200 mm;3.隔离墙;4.12.5 MW变压器;5.A、B、C三相补偿水冷电缆,均长1 800 mm;6.A、B、C三相母线铜管,A相均长4 000 mm以上,C相均长4 500 mm以上,B相均长11 000 mm以上;7.水冷电缆,均长3 000 mm图2 12.5 MW矮烟罩电炉短网常规结构

1.电炉矮烟罩Φ8 500 mm;2.自焙电极Φ1 200 mm;3.隔离墙;4.12.5 MW变压器;5、6.A.C相对称布置的水冷电缆组,均长5 000 mm;7.B相补偿水冷电缆,均长1 800 mm左右;8.紫铜管,均长8 000 mm;9.B相水冷电缆,均长3 000 mm图3 改进后的12.5 MW矮烟罩电炉短网结构

在短网结构改进前后两个方案中,电炉变压器安装的位置有所差别。图3的电炉变压器必须布置在比炉台加料层平面高3 m的靠近矮烟罩上侧方专设的炉变室内,这样可将变压器尽量靠近三相电极,实现电炉短网最短化,使其长度之和仅为图2常规配置的1/2左右,且图3中的A、C相完全对称布置。由于短网最短,所以可直接用5 m长的水冷电缆连接炉变和电极导电夹铜管,中间再无其他接头的接触电阻。B相经C相电缆上方跨越安装;B相、C相由于跨越交叉产生互感效应,相位角互不相同而抵消各自的感抗数值,有利于功率因数进一步提高。正因为图3较图2短网短,又有互补作用,因而功率因数可达0.93。而常规设计的短网结构线路较长,电抗数值较大,造成功率因数下降。电抗增加消耗有用功,浪费大量电能,导致冶炼电耗增高,且会被电力部门加收额外电力罚款。

为了解决电炉功率因数低下的问题,国内多数企业在高压端进行无功补偿,但高压端补偿仅提高了高压侧的功率因数,而实际存在的低压端短网系统的巨大感抗所产生的无功功率依然在低压侧短网系统中流动,故从炉变到短网并没有抵消短网系统无功功率,也不能提高低压端功率因数,所以高压端补偿不能降低低压端(图1)的2.8 MW损耗,也不能增加变压器出力,只可以避免罚款,仅对供电部门有意义。

相对高压补偿而言,低压末端补偿确实能够提高功率因数、电流输入电压和炉变出力,增加冶炼有效输入功率,同样能达到增产降耗。但由于低压末端就地补偿的工作环境恶劣,增加了维护成本与时间,降低了补偿设备利用率,故目前技术水平下低压补偿仅处于尝试阶段。

通过以上分析可知按图3短网结构实施,其自然功率因数仍能达到0.90~0.93。对于12.5 MW钛渣电炉能够获得以下的经济效益:

(1)在同等视在功率情况下,图3中变压器的有用功率将降低无功电流引起的损耗,从而降低单耗,能够有效增加产量10%左右,企业产值增加10%。

(2)由于功率因数能提高到0.9以上,因此电力收电费不再加收无功罚款1.5%,每月为6万元,而且超过0.90达0.92时每月将少收0.75%,即每月减少电费1.5万元以上。两项合计每年可节约电费支出80万元以上。

(3)除了增设变压器室土建费用外,图3较图2的短网长度缩短了一半,每炉可节省一次性建设投资铜材费用100万元左右。由于短网最短,功率因数得到提高,每吨产品节电约5%,每年增产节电获利200万元以上。

1.3 提高附属设备的无功补偿

附属设备主要包含除尘风机等动力电动机设备。动力电动机属于感性负荷,在运行中需要向其提供相应的无功功率。补偿方式有两种:一是集中补偿,即在动力变高压侧或低压侧安装并联电容器组;二是单台大电机就地补偿,在单台大电机处安装并联电容器等,也能使动力用电的功率因数提高到0.95,同样会带来较大的经济效益和节能效果。

2 生产工艺节能措施

2. 1 减少各项操作的热损失

工艺操作必须严明纪律,科学统一。特别要减少冶炼过程中大翻渣所造成的二次重焙电热损失,减少炉口大塌料跑火及“刺火”;保持电极的插入深度;保持炉内配碳比适当、透气好、加料均匀;电极周围料层厚度也要均匀。生产国标90%品位以上的高钛渣,一定要保证入炉精矿钛铁氧化物含量≥97%,控制成品渣中FeO的含量≤6%,低价钛化物(TiC,TiO,Ti2O3,Ti3O5,TiN)的含量40%左右,因为此品位的液态钛渣流动性尚好,熔炼时间较短,电耗低,产量高。要使炉口适时顺畅快速出炉排渣出铁,同时对炉膛进行快速、安全、彻底捣炉,用捣下的炉料推进炉膛电极埚内,再快速打开下料阀门,使大批炉料流入炉膛内被高温潜热盖住,可减少辐射潜热损失,达到增产降耗的节能效果。

2.2 自动控制电炉功率

钛渣电炉每炉间歇生产中,每炉次开始时,由于新加入的炉料层温度低,料阻偏高,此时应配置较高的炉变二次电压相适应,才能使输入电炉额定功率恒定。应力求维持三相功率平衡,通常采用手动和自动两种控制方式,通过有载手动电动调压调节二次电压高低,通过升降电极来调节电极电流大小,要求电极提升时速为0.7 m/s,下降时速为0.3 m/s,正常炉况下,频繁的电极电流调节需切入自动挡,将采集到的110 kV每电极相应的智能电流互感器信息输入到微机内与每炉次电流设定曲线值进行比较。

当电极电流偏离设定值时,微机便发出指令,控制电极液压系统,实现电极提升或下降,从而实现了电炉电流平稳控制在操作曲线上、下波动范围内,实现了功率自动控制,提高了电炉平均电荷,增加了产量,降低了电单耗。

2.3 电极液压压放减少停电时间

钛渣电炉电极多属自焙电极,在冶炼中不断消耗,故需不断压放电极。该操作通过上、下环及主缸的顺序动作压放,如图4所示。动作的顺序为:松上环→升立缸(提高上环)→紧上环→松下环→降立缸(压下电极)→紧下环。根据生产实践选择“勤压、少压”的操作系列,每次压放50~80 mm以保证电极的正常焙烧速度和必要的电极工作端长度,使电极深度保持在最佳位置,从而实现产品单位电耗和生产率最佳化。电极压放设手动和自动控制两档。

1.上液压抱闸; 2. 下液压抱闸; 3.立缸图4 还原电炉电极压放控制示意图

还原炉电炉自焙电极的压放控制包括压放时机的选择和压放动作过程的程序控制,已广泛采用微机实现。

3 电炉余热回收与利用

(1)洗澡供暖。电炉的循环冷却水再经过烟气进一步加热至沸点或蒸汽,供全厂职工洗澡供暖,可取代供暖锅炉。

(2)预热或烘干其他中间产品。

(3)对于更大容量的电炉(如30 MW以上),其烟气余热量更大,可用余热发电,回收电能可达10%~20%。

(4) 出铁嘴排出的液态渣和铁,经沉降分离后,将液态的优质钛生铁就地铸成铁锭,或用铁水包运往铸件分厂,倒入工频保温炉中经配料加工成工业铸件,如钢球、钢段等市政工程铸件,充分利用铁水潜热。

4 结束语

近十多年来,我国钛工业突飞猛进,工业产品的品种、冶炼工艺在节能降耗、环境保护、能源回收等方面都取得了迅速发展和突破。钛渣炉的大型化有利于实施科学技术装备升级和完善,其采用的自动化、机械化、智能化手段,可为节能降耗、降低产出成本、增加经济效益提供有力保障。

[1] 杨绍利,盛继孚.钛铁矿熔炼钛渣与生铁技术[M].北京:冶金工业出版社.

Methods of Energy Conservation in High Titanium Slag Electric Furnace Production

SHANG Qian-li

Based on an example of 12.5 MW high titanium slag short vessel hood electric furnace, the following methods are introduced to achieve the goal of energy conservation: reasonable transformer arrangement, short net structure improving to increase power factor, heat loss reducing in operation, outage time reducing, electric power automatic control, waste heat recovering and utilizing, and so on.

high titanium slag short vessel hood electric furnace; energy conservation; waste heat utilization

2014-08-15

商黔丽(1968—),女,贵州人,大学本科,工程师,主要从事冶炼工艺设计工作。

TF823

B

1008-5122(2014)06-0035-03