低扬程大流量轴流泵数值模拟

2014-08-16金哲超郑源

金哲超,郑源

(河海大学 能源与电气学院,江苏 南京 211100)

0 前言

轴流泵是低扬程、大流量的高转速比泵型,适用于农田灌溉、防洪排涝和跨流域调水等领域,有很大的应用价值和发展潜力[1-2]。如何既精确又直观地研究轴流泵装置的水力性能及其优化水力设计,是亟待解决的问题[3-4]。模型试验的方法周期长,经费多,且仅限于外特性,难以了解水泵的内特性,不能广泛应用[5]。近年来,随着CFD理论的逐渐完善和技术的发展,轴流泵装置的数值模拟开始被广泛采用[6]。

本文结合南水北调某泵站模型试验,运用湍流数值分析方法采用雷诺时均N-S方程和S-A湍流模型,运用SIMPLC算法,模拟模型泵内三维不可压缩的湍流流场。计算获得了泵内的内部流场分布规律,揭示了内部流动的主要特征,并将计算结果与实验数据进行对比,证明数值模拟的有效性,为轴流泵的设计和研究提供有益参考。

1 模型的建立

1.1 轴流泵模型有关参数

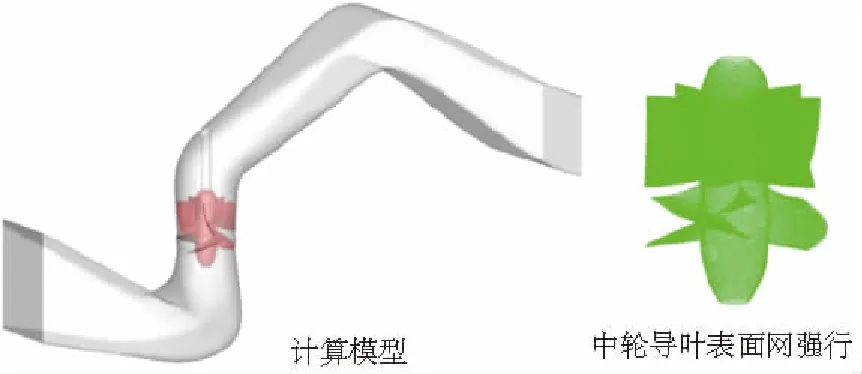

根据南水北调东线工程中某泵站设计参数的要求,选用TJ04-ZL-06水泵水力模型进行三维流动数值模拟研究。该泵站由江苏里下河向总渠灌区引水,原型叶轮直径2.2m,单机设计流量16.7m3/s,叶片数Z=3,导叶叶片数Zd=5,灌溉期设计净扬程为3.35m,排涝期设计净扬程为3.0m。模型比尺为1:7.33。计算时选用0°叶片安放角,由于进、出水流道对计算存在一定影响,将进、出水流道与叶轮、导叶和弯管等一起作为计算区域[7]。图1为泵装置模型示意图。

图1 泵装置模型示意图

1.2 网格划分及边界条件

考虑到计算区域几何形状的复杂性,利用有限体积法,采用适应性强的四面体非结构化网格离散方程求解三维湍流,使轴流泵不规则边界的适应性增强。在微小间隙条件下,其对泵水力性能影响不大,忽略叶轮轮缘与泵体之间的间隙,设定轮缘与泵体间隙为0mm。由于本次计算区域存在旋转流场,采用多重参考坐标系方法。固壁面采用无滑移壁面边界条件,近壁区域采用标准壁面函数。图2所示为0°叶片安放角计算模型及叶轮和导叶表面计算网格[8]。

图2 泵装置计算模型

1.3 湍流模型的选取

Spalart于1994年提出了一种随时空演化的单方程涡粘系数模型,称为S-A湍流模型。S-A湍流模型属于涡粘性模型,这类模型的前提是Boussiness假设,认为局部雷诺应力张量通过湍流运动粘性系数与平均速度梯度成正比,即:

(1)

在S-A模型中,湍流粘性系数定义为:

(2)

(3)

其中:ft2是与流动状态相关的函数,若流动状态是完全湍流,则含该函数项可以去掉。

式中:d为流场某点至壁面的最小距离;Ω为旋度矢量;Cb1=0.1355,σ=2/3,Cb2=0.622,Cw1=7.1,Cw2=0.3,Cw3=0.3,k=0.41

2 轴流泵流场特征模拟结果与分析

通过计算得到轴流泵的整体流场结果,图3是在设计工况点时,全流道的流态分布图。

图3 全流道流态分布图

从图3可知,从进水流道到转轮进口前,水流速度的分布比较平稳,流速较小,到达转轮区域时,由于叶轮的剧烈作用,水流速度急剧上升,流态比较紊乱;在出水流道处,由于导叶的作用,水流流速减小,流态也趋于平稳,没有出现回流及漩涡,说明泵装置设计合理,能满足运行的稳定需要。

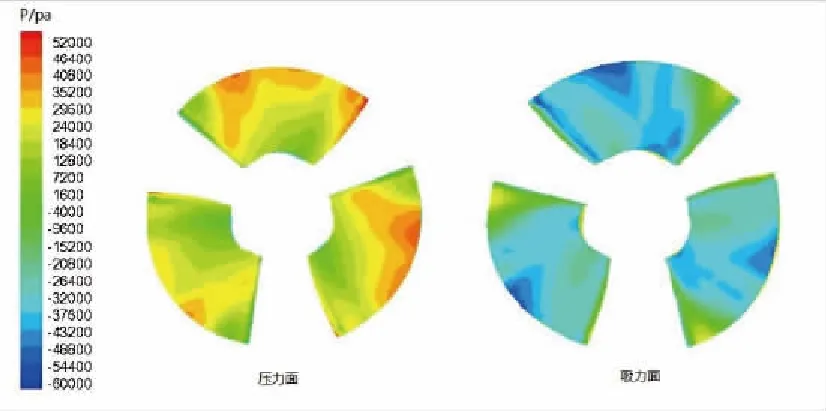

图4为转轮叶片压力面和吸力面的静压分布图,可以看出,叶片压力面的压强远大于吸力面,压差很大,说明叶片作用明显,工作状态良好;压强从叶片进口到出口呈逐渐递增趋势,出口处压强最大;叶片吸力面边缘处存在几处较大的低压区,容易出现空化现象。

图4 叶片表面静压力云图

图5为叶轮导叶段速度矢量分布图,由图可知,水流流经转轮处时,速度急剧上升并伴随着剧烈的旋转,流态非常紊乱。由于导叶的作用,转轮出口旋转的水流速度逐渐降低,流向也逐渐趋于轴向,到达导叶出口时流速已降至一半,速度方向基本为轴向;表明导叶能减小转轮出口水流的速度和环量,回收一部分的动能。

图5 导叶表面速度矢量图

3 计算结果与实验结果的对比

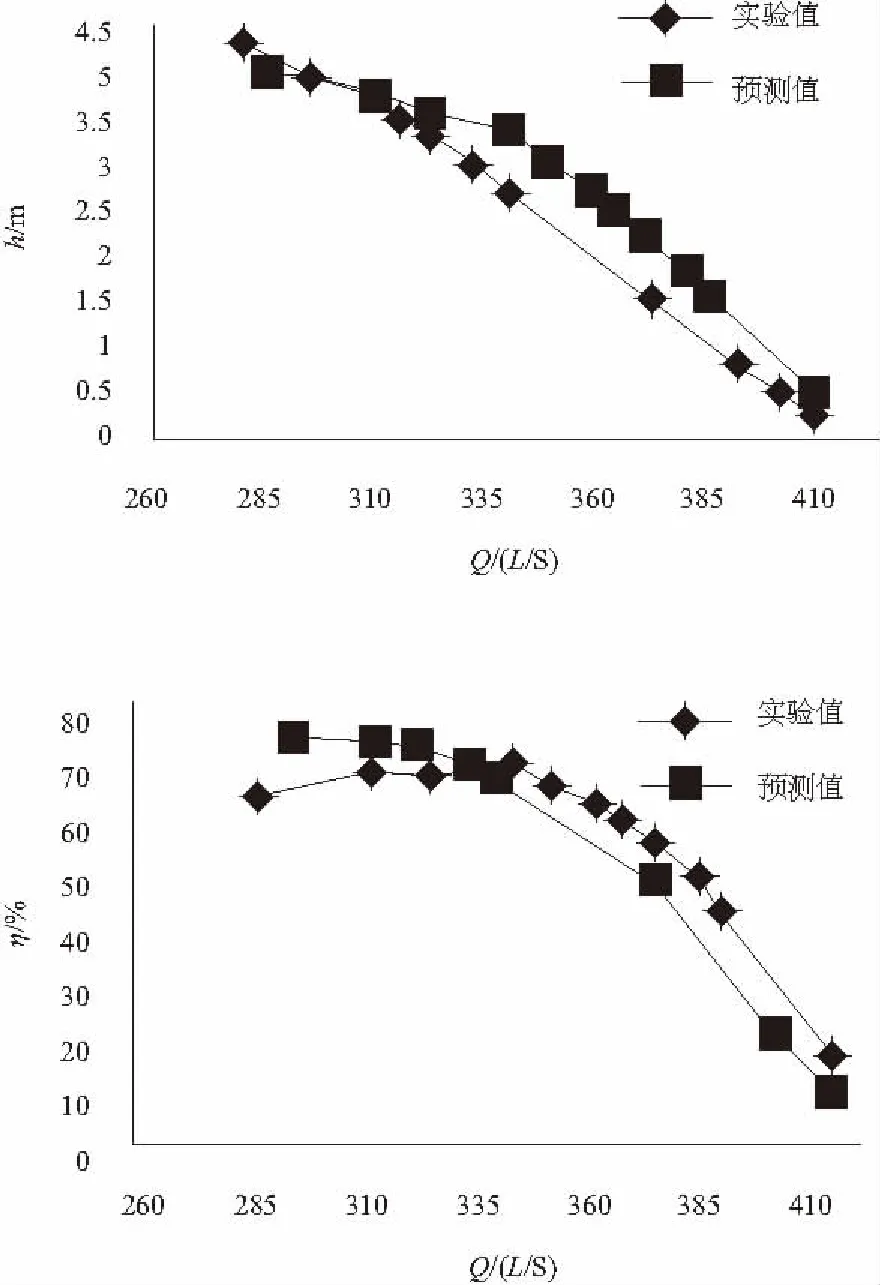

为了更真实地模拟试验过程,采用与试验相同的初始条件,即在Fluent计算中,定义边界条件为压力进口和压力出口,通过控制进出口压力差计算在不同扬程下水泵的流量和轴功率,确定水泵的扬程、轴功率、效率与流量之间的关系。与叶片安放角为0°,设计扬程为3.35m时试验结果比较如图6所示。

图6 轴流泵装置性能曲线比较

从图中可以看出,计算所得到的外特性曲线与实验数据结果趋势一致,对比计算值和实验值,两组数据的扬程—流量曲线平均相对误差Δ1=4.68%,效率—流量曲线平均相对误差Δ2=3.82%;综合比较结果可知,数值模拟能真实的计算泵装置的外特性,虽然存在一点误差,但在允许范围内。

4 结论

1) 数值模拟和模型试验两种方法对轴流泵装置的的研究结果基本吻合,误差不超过5%,说明计算采用的方法正确可靠,为轴流泵的研究提供一种方法和参考。

2) 转轮叶片压力沿着进水边到出水边递增,正反面压差较大,背面存在较大的负压区,容易发生空化现象。

3) 导叶能减小转轮出口水流流速及环量,改善其流态,回收部分动能,提升轴流泵装置效率。

[1] 王国玉,霍毅,张博,等.湍流模型在轴流泵性能预测中的应用与评价[J].北京理工大学学报,2009,29(4).

[2] 冯卫民,宋立,左磊,等.轴流泵装置三维非定常湍流流场的数值模拟[J].排灌机械工程学报,2010,28(6).

[3] 李龙, 王泽.轴流泵内部流动的数值模拟研究[J]流体机械.2007,35(4).

[4] 郑源,刘君,陈阳,等.基于Fluent的贯流泵数值模拟[J].排灌机械工程学报,2010,28(3).

[5] 柴胜凯,罗兴锜,廖伟丽.轴流泵叶轮内部三维流动分析[J].排灌机械,2004,22(1):16-19.

[6] 胡健,黄胜,王培生,等.加导叶轴流泵水动力特性研究[J].水力发电学报,2008,27(1):32-36.

[7] 冯俊,郑源,罗欣,等.后置导叶对立式轴流泵装置性能影[J]水电能源科学,2012,30(8):126-128.

[8] 郑源,茅媛婷,周大庆,等.低扬程大流量泵装置马鞍区的流动特性[J].排灌机械工程学报,2011,29(5):369-373.