基于流固耦合的风电机组预应力模态分析

2014-08-16张文文薛惠芳

张文文,薛惠芳

(南京工业大学,江苏 南京 211800)

0 引言

风能作为绿色环保能源,是一种普遍的、可再生的洁净能源。在能源危机日益沉重的今天已越来越受到人们的重视。风力发电机通过风轮桨叶汲取风能,转化为电能,在此过程中风力发电机组受到多种载荷的共同作用。随着我国风力发电的广泛使用,风力发电机朝着大型化方向发展,为了更好地发展我国的风力发电行业,风力机组的设计问题日益突出。大型水平轴风力发电机组顶端都安装有较大质量的机舱和风轮,在运行过程中因其顶端位移(扰度)过大,容易引起机组强烈共振[1]。在以往的风机模态分析时,往往只考虑静态条件下的模态,但是在真实状况下叶轮是运动的,离心力和气动载荷的影响会使叶轮产生拉伸变形,并且在自然风的作用下,风速、风向和风压会对风机产生动载荷,这些载荷是动态随机的,因此模态有可能与静止状况有很大不同。所以需要考虑风机流固耦合作用对塔架的模态分析影响[2],从而判断风机固有频率是否会与叶轮旋转频率重合,或者是否避开了叶轮旋转激励频率的一定范围。

1 预应力模态分析理论基础

承受不变载荷产生应力作用下的结构可能会影响固有频率,尤其是对于那些在某一个或两个尺度上很薄的结构,因此在某些情况下执行模态分析是可能需要考虑预应力的影响。

进行预应力模态分析时首先需要进行静力结构分析,计算公式为:

[K]{x}={F}

得出的应力刚度矩阵用于计算结构分析([σ0]→[S]),这样原来的模态分析方程即可修改为:

上式即为存在预应力的模态分析公式。执行预应力模态分析(即带有预应力的自由振动分析)过程与进行标准的自由振动分析过程是基本相同的,但要注意必须通过施加载荷(结构或热载荷)的方式来确定结构的最初应力状态[3]。

2 风电机组模型及计算参数

2.1 计算模型

基于以上预应力模态分析原理,采用ANSYS Workbench针对某大型风力发电机组进行模态分析。在对风电机组进行预应力模态的有限元分析前,对其进行了一些简化处理,风机几何模型简化的原则是在保证计算精度的前提下,对一些与所研究风机强度、自振特性、稳定性没有重要作用或者承受载荷情况并不关键的部件作简化,这样既减轻了建模的工作量,又不会影响分析结果的精确性。简化后固体风机有限元模型如图1所示。

图1 简化固体风机装配体模型

2.2 技术参数

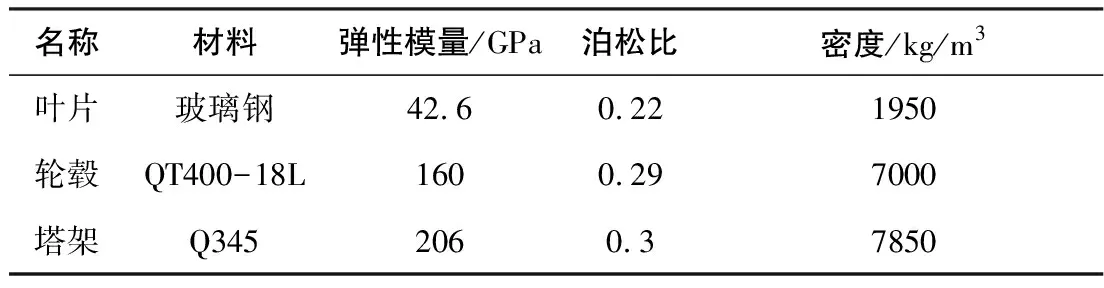

风力发电机组几何参数:风力机塔筒为变截面的筒型结构,塔筒总高76.602m,塔底与塔顶直径分别为3.25m和2.16m。塔架共三段,自顶而下第一段高31.752m,第二段高30.450m,第三段高14.400m。沿高度方向塔筒壁厚是变化的,最顶端厚度为18mm,最底端厚度为54mm。叶轮质量(含轮毂)为53t,机舱为24.2t,塔架为160t。风力机组的切入风速为3m/s,额定风速为11.8m/s,切出风速为25m/s,叶轮直径为70m,额定转速为14rpm,转速范围为9~19rpm。风力发电机组中的关键部位叶轮和塔架是分析重点,其选用材料属性如表1所示。

表1 材料列表

3 塔架流固耦合作用下的预应力模态分析

风机模态分析中的预应力来自风机流固耦合作用下对风机机身产生的应力,因此为了模拟真实运动中风机流固耦合作用下机身的应力分布,先要对模型进行CFD(计算流体力学)分析。

CFD分析是对风机周围三维流场的控制方程用计算数学的算法将其离散到一系列网格节点上求其离散的数值解的一种方法。为考虑风机流固耦合作用的影响,在建模时需创建两个域:一个是叶轮旋转范围的旋转域,另一个是风力机组所处空气流场的静止域。计算时参数选择为:静止域材料Air at 25C,参考压力101 325 Pa,旋转域材料Air at 25C,参考压力101 325 Pa,旋转角速度为风轮的额定转速14rpm。计算时风机正面端口为进风口,进风口空气流速为额定风速11.8m/s,风机背面端口为出风口,边界条件设为压力出口差压为0,静止域内侧为对称边界,其他各面均设为壁面边界。风机周围三维流场边界条件设置如图2所示。进行风机外流场CFD分析,计算结束后可以分别查看静止域和旋转域中流场的速度分布,以及流场速度在各面的压力分布[4]。

图2 风机流场边界条件设置图

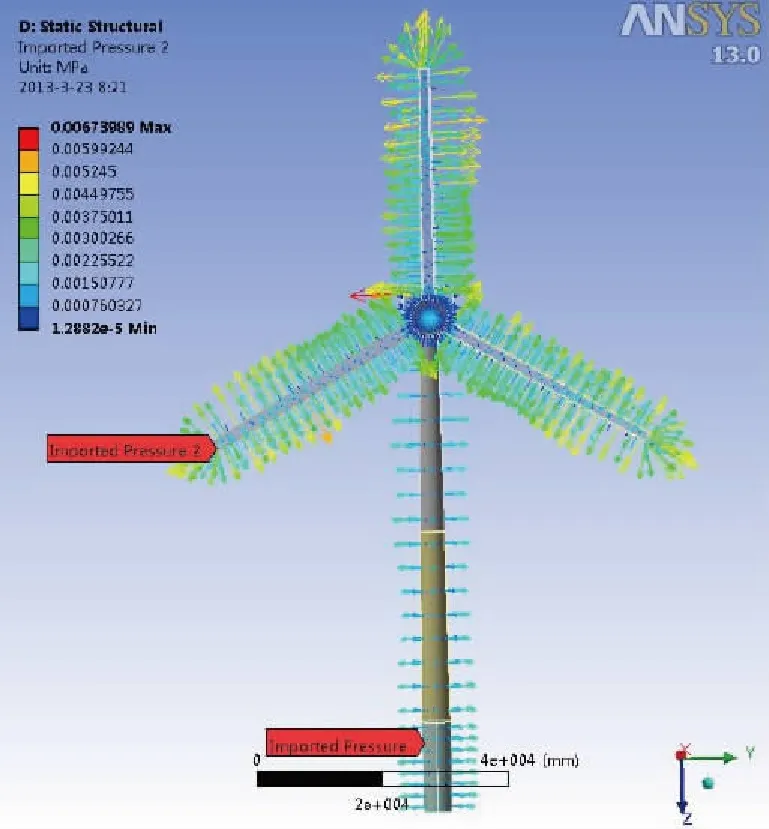

图3 作用于风机上的流体压力载荷

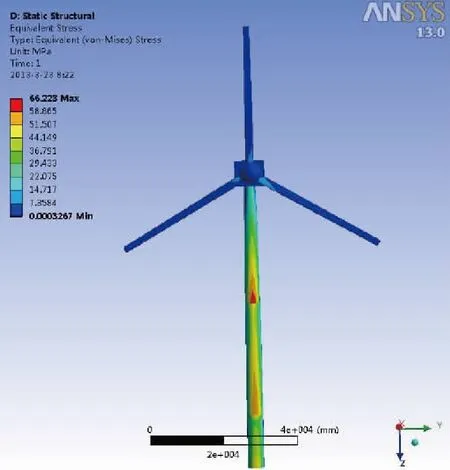

图4 流体压力载荷作用下的风机应力结果

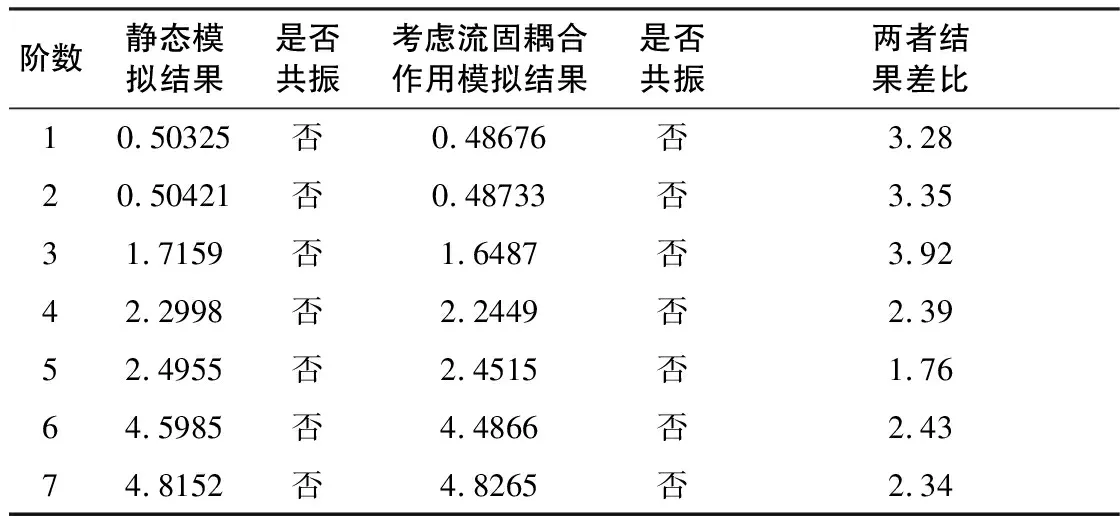

进行预应力模态分析前必须先进行结构静力分析,将CFD分析所得的压力分布值作为载荷加载到风机机身上进行静力分析。作用于风电机组上的压力载荷如图3所示,结构静力分析后的应力图如图4所示。在结构静力分析所得应力的基础上,对风机进行预应力模态分析。由于低频率振动比高频率振动危险,模态分析中前几阶振动对结构的动力影响大,因此只选取前7阶模态振型进行分析。塔架前7阶固有频率数据见表2,前四阶塔架振型如图5所示。

表2 模态分析结果汇总

图5 前4阶预应力状态下风力机的流固耦合模态分析

4 结果分析

判断一个系统是否稳定,就是看该系统的固有频率是否与外界激励的频率耦合而发生振动。本文研究的风力发电机组叶轮的工作频率为0.233Hz,因为风轮有三支叶片,并且每支叶片旋转到底端时都对塔架进行一次激励,因此,在风力发电机的设计中就要使系统的低阶固有频率避开风轮旋转频率的1倍频率和3倍频率一定范围,工程上一般要求在±10%左右[5]。塔架的第一阶固有频率最小,与风轮的工作频率之间的相对差为108.6%,与风轮3倍的工作频率之间的相对差是-30.5%,其余任意阶次塔架固有频率与风轮的工作频率都满足要求,所以塔架与风轮不会发生共振,因此塔架设计是安全合理的。

对照两次模态分析的前7阶结果,可以清楚地看到,流固耦合效应能降低风力机组的固有频率。这说明在外在流场的作用下,风机动力学特性发生了改变,产生了较为明显的预应力效应。考虑到模态频率和振型的改变不大(不超过4%),可以认为这种变化是由流固耦合作用而导致的[6]。基于上述模拟可推断:对于大型风机,其叶片更加细长,塔筒高度更高,所处环境风速风向变化更复杂,流固耦合效应会相对加剧,其模态改变程度将会更大。因此在生产设计中,应该予以考虑流固耦合作用对固有频率和振型的影响,从而避免共振而产生激振力,导致风电机组的破坏。

[1] 刘勇.基于有限元法的风力发电机塔架模态分析[J].装备制造技术,2011,3:41-43.

[2] 王朝胜,黄东胜,邹富顺,等.风力机塔架模态分析及应用[J].电力学报,2009,24(6):19-21.

[3] 凌桂龙,丁金滨,温正.ANSYS Workbench13.0从入门到精通[M].北京:清华大学出版社,2012.

[4] 谢远森,李意民,周忠宁,等.旋转预应力条件下的叶片流固耦合模态分析[J].噪声与振动控制,2009, (4):34-37.

[5] 汤炜梁,袁奇.大型风力机塔筒三维有限元分析[J].电力技术,2010,19(10):58-64.

[6] 杨吉新,张可,党慧慧 .基于ANSYS的流固耦合动力分析[J].船海工程,2008,12(6):86-89.