液压系统在线状态监测系统开发研究与实现①

2014-08-11邓江洪

郭 媛 吴 凛 邓江洪

(1:武钢大学信息工程学院 湖北武汉480081; 2:武汉科技大学机械自动化学院 湖北武汉430081)

液压系统在线状态监测系统开发研究与实现①

郭 媛②1吴 凛2邓江洪2

(1:武钢大学信息工程学院 湖北武汉480081; 2:武汉科技大学机械自动化学院 湖北武汉430081)

论述了液压系统状态监测系统目的、内容以及基本要求,介绍了监测系统结构原理和监测系统模型,采用PLC、上位监测机等研发检测系统,重点介绍液位监测系统在实际运用中取得了良好效果。该技术值得推广应用。

液压系统 在线状态监测 结构模型 液位监测仪

1 前言

液压系统运行过程的工作状态,对工作机构工况影响很大,所以,过程监测十分重要。

1)在线监测目的

(1)实时地、真实地反映系统的运行状态,保证系统正常工作,防止意外事故发生。

(2)对系统中主要元件如电机、液压泵、换向阀、压力阀、伺服元件及过滤装置和液位等的工作状态进行监测,对潜在故障进行预报,防止元件突然失效导致系统出现故障。

(3)预测系统状态变化趋势,对未来的运行趋势进行预报,对将要发生的故障进行报警并且给出故障处理方法及措施。

2)监测的主要参数

为达到以上目的,对液压系统进行状态监测时,监测系统的主要监测对象一般是液压系统的主要工作参数,具体情况如下:

(1)压力。系统压力综合反映了系统及系统内元件的工作状态,通过对液压泵进出油口、重要管道内及执行机构进出油口的压力(或压力差)的监测,可以对系统失压、压力不可调、压力波动与不稳等与压力相关的故障进行监视。

(2)流量。系统流量的变化可以反映系统容积效率的变化,而容积效率的变化又反映了系统内元件的磨损与泄漏情况。通过监测重要元件流量变化状况达到对系统及元件的容积效率及元件磨损状况监视的目的。

(3)温度。设计好的液压系统其工作温度变化范围是有限制的,系统温度的异常升高往往意味着系统内出现故障。通过监测系统温度变化可以实现对与温度变化有密切联系的粘度的监视。

(4)油箱液位。油箱液位是液压系统工作前条件之一,当液位过高,会造成油液溢出,污染环境;当液位过低,会使液压泵吸空,损坏液压泵及有关元件,同时也可以发现液压系统外泄漏情况。所以,油箱液位监测十分重要。

(5)泄漏量。泄漏量的大小直接反映了元件的磨损情况及密封性能的好坏,一般说来对于液压泵和液压马达的泄漏量的监测比较容易实现,对于其他元件泄漏量的监测则不太容易实现。

总之,除了通过监测以上工作参数达到对系统工作状态进行监视的目的外,还可以监测系统的振动、噪声、油液污染程度、伺服元件的工作电流与颤振信号、电磁阀的通电状况等,实现对系统工作状态的监视。

3)监测的基本要求

液压系统在线状态监测的主要对象:对生产影响最大的关键元件和回路,如对系统的可靠性影响最大的薄弱环节、负荷繁重且不可缺少的部位、数据表明寿命最短的零部件等。液压系统在线状态监测系统的基本要求是:

(1)先进性。在监测系统建设过程中应采用具有国际领先水平的技术,主要包括:采用先进的现场总线技术、OPC Server网络数据采集技术、标准的布线技术、先进的Internet/Intranet技术等,把各种先进技术融合在整个系统中。

(2)实用性。首先是系统具有实用的功能,其次是系统硬件配置和软件设计应从使用者的角度出发,尽可能方便、实用。做到用户界面友好、操作方便。

(3)有效性。应保证分析、诊断结果的有效性,在被监测的设备出现故障前能起到预防作用,而当设备出现故障时能及时给出正确的判断。

(4)可靠性。在线状态监测系统的主要目的是保障生产机械的工作可靠性,因此其本身应具有更高的可靠性。监测系统结构上采用层次式分布结构,以实现故障分散,保证高可靠性,即在任何一个单元发生故障情况下,不影响诊断系统其他部分的运行。并考虑生产现场的环境恶劣,采用高抗干扰性的措施。

(5)安全性。应采用完备的模拟量、数字量隔离(如三端隔离)技术,正确的信号接地措施,以及系统的冗余性,确保整个系统的电气安全性;在网络系统上采用防计算机病毒系统;在系统数据管理方面考虑整个系统备份的完备性。

(6)可扩展性。监测系统应具有可扩展和自我开发性能,能适应相关技术的发展和软件的升级换代。系统必须提供与其他系统互联的良好接口。

(7)经济性。在保证满足监测与诊断要求的前提下,应尽可能地节省投资[1]。

2 在线状态监测系统

液压系统在线状态监测系统可能由于应用场合和服务对象的不同、采用技术的复杂程度不同而呈现出一定的差异,主要由以下部分组成:

1)数据采集部分。它包括各种传感器、比例/伺服放大器、A/D转换器、以及存储器等。其主要任务是信号采集、预处理及数据检验。其中信号预处理包括电平变换、放大、滤波、疵点剔除和零均值化处理等,而数据检验一般包括平稳性检验以及正态性检验等。

2)监测与分析部分。状态监测主要是借助各种信号处理方法对采集的数据进行加工处理,并对运行状态进行判别和分类,在超限分析、统计分析、时序分析、趋势分析、谱分析、轴心轨迹分析、以及启停机情况分析等的基础上,给出工作状态结论。

3)结果输出与报警部分。这部分的作用是将监测、分析和诊断所得的结果和图形通过屏幕显示、打印等方式输出。当监测特征值超过报警值后,可通过特定的色彩、灯光或声音等进行报警,有时还可进行停机连锁控制。

4)数据传输与通信部分。简单的监测系统一般利用内部总线或通用接口(如RS232接口、GPIB接口)来实现部件之间或设备之间的数据传递和信息交换,对于复杂的多机系统或分布式集散系统往往需要从用数据网络来进行数据传递与交换。有时还需要借助于调制解调器(MODEM)及光纤通信方式来实现远距离数据传输。

在线状态监测系统主要是对被测物理量(信号)进行监测,并由调理、变换、传输、处理、显示、记录等多个环节组成的完整的系统。目前液压系统在线状态监测主要分为两种形式,一种是基于数据采集卡和高级语言所开发的在线状态监测系统;另一种是基于PLC和组态软件开发的在线状态监测系统。

3 液压系统在线状态监测的实施

3.1 监测原理

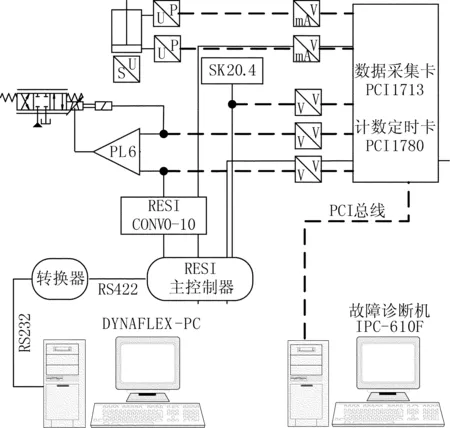

液压系统在线状态监测形式是以各类传感器来监测液压系统设备运行的各种参数,然后以各种物理量信号的形式传输给A/D数据采集卡,A/D数据采集卡是直接安装在工业控制用计算机主板上的扩展插槽内的,能直接将数据传输给计算机进行处理,并最终 作界面上将各种结果显示出来,其具体原理如图1所示。图中实线部分为炼钢结晶器激振液压系统生产控制部分,虚线表示为其液压系统在线状态监测部分。

图1 液压系统在线状态监测原理

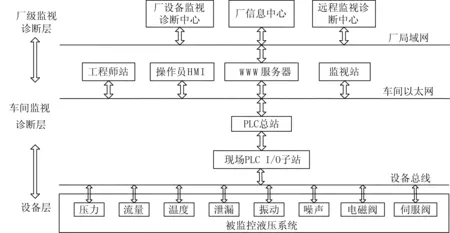

图2 基于网络与PLC监测系统模型

3.2 基于网络与PLC监测系统模型

1)从当前及今后的技术发展趋势看,监测系统应该优先采用基于网络的实时、在线状态监测与诊断技术模式。图2所示为一种基于PLC网络的液压监控系统模型。该模型是一种分级的层次化结构形式,从下到上依次为设备层、车间级监控层、厂级监视诊断层与远程监视诊断中心层等。

2)系统操作人员通过HMI(人机交互界面)发出的操作指令经由车间以太网送到PLC主站,再经过现场PLC分站的AO、DO模块与设备总线对液压系统中相关元件进行调节与控制;同时液压系统运行过程中的状态参数经过设备总线与现场PLC分站的AI、DI模块送到PLC主站,再经过车间以太网送到监视站。工程技术人员可以通过工程师站对系统运行环境、参数进行设定、修改和维护。设在车间级的WWW服务器还可以将液压系统运行的状态参数经过厂局域网送到厂信息中心,供厂级监视诊断中心和远程监视诊断中心使用。

3)此模型具有以下几个主要特点:

(1)将监测、诊断与控制功能统一由一个系统完成;

(2)系统构成上实现了分布式,模块化与层次化,既易于实现又便于维护,同时为今后系统升级提供了方便;

(3)从网络观点看整个系统实际上构成一个监控诊断局域网,为最终实现实时、在线及远程监控奠定了基础。

4)监控系统主要由PLC、上位监视主机、工程师站、操作员HMI和音视频系统等组成,具有自动和手动调试两种工作方式。该监控系统可以通过PLC按工况要求对系统与执行机构进行控制与调节,同时对液压系统中泵的出口压力、液压缸工作压力、蓄能器压力、过滤器进出口压差、油箱内液位、油液温度及电磁阀的电磁铁通电状况进行监测。监控系统在设计时考虑了多种安全联锁保护和故障报警、解除与自动恢复措施,能最大限度地提高系统运行的可靠性与安全性。

5)另外系统还能够实现被监测对象历史运行曲线显示、趋势预报、故障分析与定位、报表打印与数据远程上传等功能。系统工作参数的实时在线综合监测与控制,对于保障系统正常工作,提高系统运行的可靠性与安全性,让操作者及时了解系统的工作状况,以及对液压系统故障的早期预防和诊断等均有重要意义[2]。

3.3 监测界面

现以连铸机结晶器液压系统在线状态检测中报警系统界面为例,正常工作时报警画面如图3所示[3]。

其中当油箱液压油液位发生变化时报警情况如下[3]:

图3 报警系统界面

4 结论

现代冶金设备中,液压传动及控制系统应用十分广泛,其工作状态在线监测极为重要,以便保证设备能正常运行。根据研究和实践,得到初步结论:

1)根据液压系统正常运行要求,确定应监测的主要内容,如压力、流量、油温、油箱液位等,并对这些参数进行在线监测的重要性作了分析。

2)提出了对液压系统在线监测的基本要求,即先进性、实用性、有效性、可靠性等。如采用OPC Server网络数据采集技术和Internet/Intranet技术等,能及时传输设备实时工况,以便操作和处理。

3)在液压系统状态监测主要组成的基础上,开发出检测系统具有以下优点:①监测、诊断与控制功能统一到一个系统中实现;②系统构成上实现了分布式,为扩充、升级提供了方便;③开发的系统为实时、在线及远程监控奠定基础;④监控系统主要由PLC、上位机、工程师站、音视频等组成,方便操作和调整。

所研发的在线状态监测系统,已在连铸机结晶器振动液压系统、大型步进式加热炉液压系统和滚筒混匀取料机液压系统中应用,取得了良好效果。该研究成果可推广到机床液压系统、高炉和炼钢设备的液压系统中。

[1]湛从昌,付连东,陈新元.液压可靠性与故障诊断[M].北京:冶金工业出版社,2009.

[2]王明武.基于力控组态软件的阀门性能测试监控系统[J].液压与气动,2012(12):123-125.

[3]陈新元等.结晶器液压伺服系统状态监测与故障诊断[J].液压与气动,2006(5).

[4]Christophe Lurette, Stephane Lecoeuche. Spervised and auto-adaptive neural architecture for on-line monitoring. Application to a hydraulic process[J]. Engineering Applications of Artificial Intelligence, 2003(16):441-451.

Research and Implementation of the Development of On-line State Monitoring System in Hydraulic System

Guo Yuan Wu Lin Deng Jianghong

(1:School of Information Engineering, Wugang University, Wuhan 480081;

2:School of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430081)

This paper describes the objective, content and basic requirements of state monitoring system about hydraulic system, introduces structure principle and model of monitoring system. Detection system is studied by using PLC and upper-seat monitoring and so on. It also mainly introduces liquid level detector, which achieves good results. This technology can be applied and promoted.

Hydraulic system On-line state monitoring Structure model Liquid level detector

郭媛,女,1973年出生,2002年毕业于武汉科技大学计算机应用专业,工学硕士,副教授,硕士生导师,主要从事机电一体化与计算机应用的教学和研究工作

国家自然科学基金项目资助(51175386)(2011)

TF307

A

10.3969/j.issn.1001-1269.2014.06.003

2014-08-19)