直流电压降法测量核电结构材料在空气中的疲劳裂纹扩展速率

2014-08-08杜东海张乐福石秀强徐雪莲

杜东海,陈 凯,余 论,张乐福,石秀强,徐雪莲

(1.上海交通大学 核电材料腐蚀性能研究联合实验室,上海 200240;

2.上海市核电工程重点实验室,上海 200233)

疲劳裂纹扩展速率(CGR)是决定构件疲劳行为的重要特征参量,在评估结构的安全性、可靠性以及失效分析和寿命等方面有重要意义。由于反应堆内压力波动使得结构材料(尤其是管道材料)经常要在动载荷状态下工作,因此一旦材料由于点蚀或机械损伤等出现裂纹,那么裂纹很容易在动载荷下发生扩展并发生断裂失效。因此,研究反应堆结构材料疲劳CGR十分必要。目前,国内对材料疲劳CGR的评价方法大多仍根据GB/T 6398—2000的规定选取标准试样,采用Paris等[1]、Walker[2]或Forman[3]模型,通过对材料进行测试求出模型方程中的参数,然后以此预测材料在特定应力状态下的CGR。但该方法不能实现在线测量且本身精度不够高,当考虑载荷比变化时模型的偏差更大。同时这些模型预测时只能使用1种频率,因此1个试样只能测量1个状态下的CGR,在使用过程中很不便。

而本实验中使用的直流电压降(DCPD)方法便能克服上述缺点,实现便捷和高效的测量。本文详细介绍DCPD方法的测试原理与实验设备,利用该系统测量304、X750、316L不锈钢的疲劳CGR,并分析载荷、频率和载荷比对疲劳CGR的影响。

1 DCPD测试原理

在国外,为满足在线测量材料的CGR,电压降方法已被应用于材料腐蚀的研究中。电压降方法是采用向试样通入恒定电流后测量试样给定两点的电压降,从而达到在线测量裂纹长度的目的。目前,已有两种电压降方法得到应用:交流电压降(ACPD)方法和DCPD方法[4-5]。在ACPD方法中由于交流电的集肤效应,电流集中于表面区域,电压降对裂纹非常敏感,裂纹长度与电压降呈线性增长关系。然而,ACPD方法易受到设备安装不当的干扰而影响信号的拾取[5]。DCPD方法由于引入电流方向反转与整数个公频周期积分的方法,实现了降低市电交流“噪声”干扰的目的,该方法已被广泛应用于裂纹扩展测量[6-8]。基于DCPD方法的CGR测试具有高度的可重复性,而且在低SCC敏感性的条件下仍具有较高的灵敏度[9]。

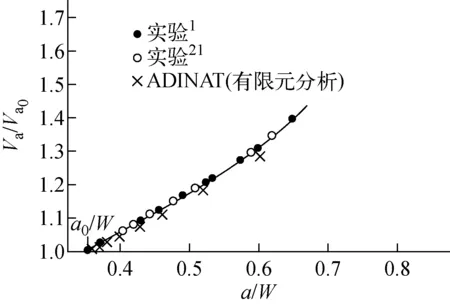

Uhlir[10]和Valdes[11]阐述了不同几何尺寸材料的电阻率与电压降之间的关系,这为DCPD测试方法提供了理论依据。由此发展出的四点DCPD测量法被Seok等[12]、Bowler[13]、Sposito[14]从理论数值分析和实验上证明了其可行性。Hicks等[15]和Ritchie等[16]利用有限元方法与电比拟方法研究了紧凑拉伸(CT)试样裂纹长度与电压降之间的关系,得到如图1所示的结果。由图1可看出,裂纹长度与电压降呈近似线性的关系,这为DCPD方法测量裂纹扩展提供了测试依据。Claudio等[17]基于此方法搭建了测试系统,用于在线测量试样的疲劳裂纹扩展。

图1中,Va0为有限元分析时,初始裂纹长度下对应的电势;Va为当裂纹长度不断增加时,各个不同长度下对应的电势。

图1 CT试样有限元分析结果与实验结果标定[13]

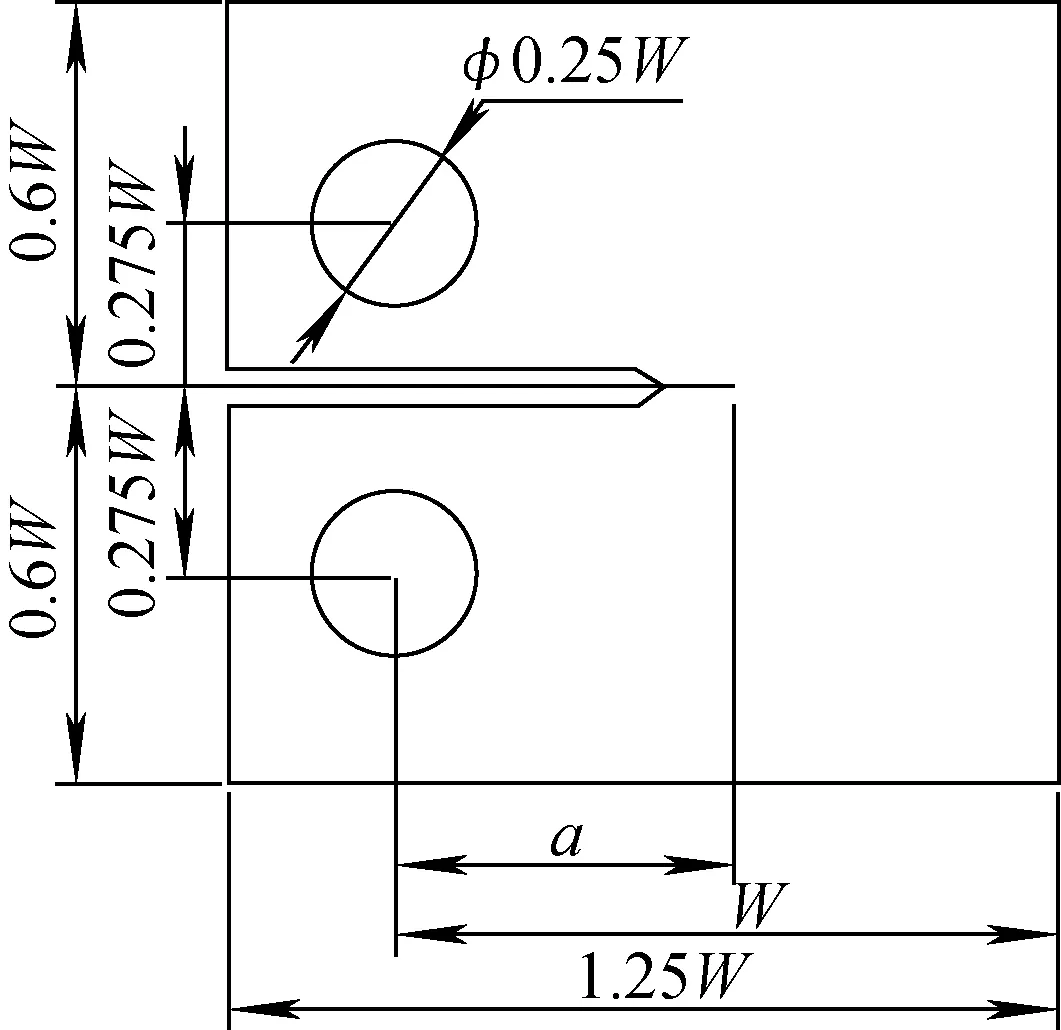

图2 ASTM-E399标准试样

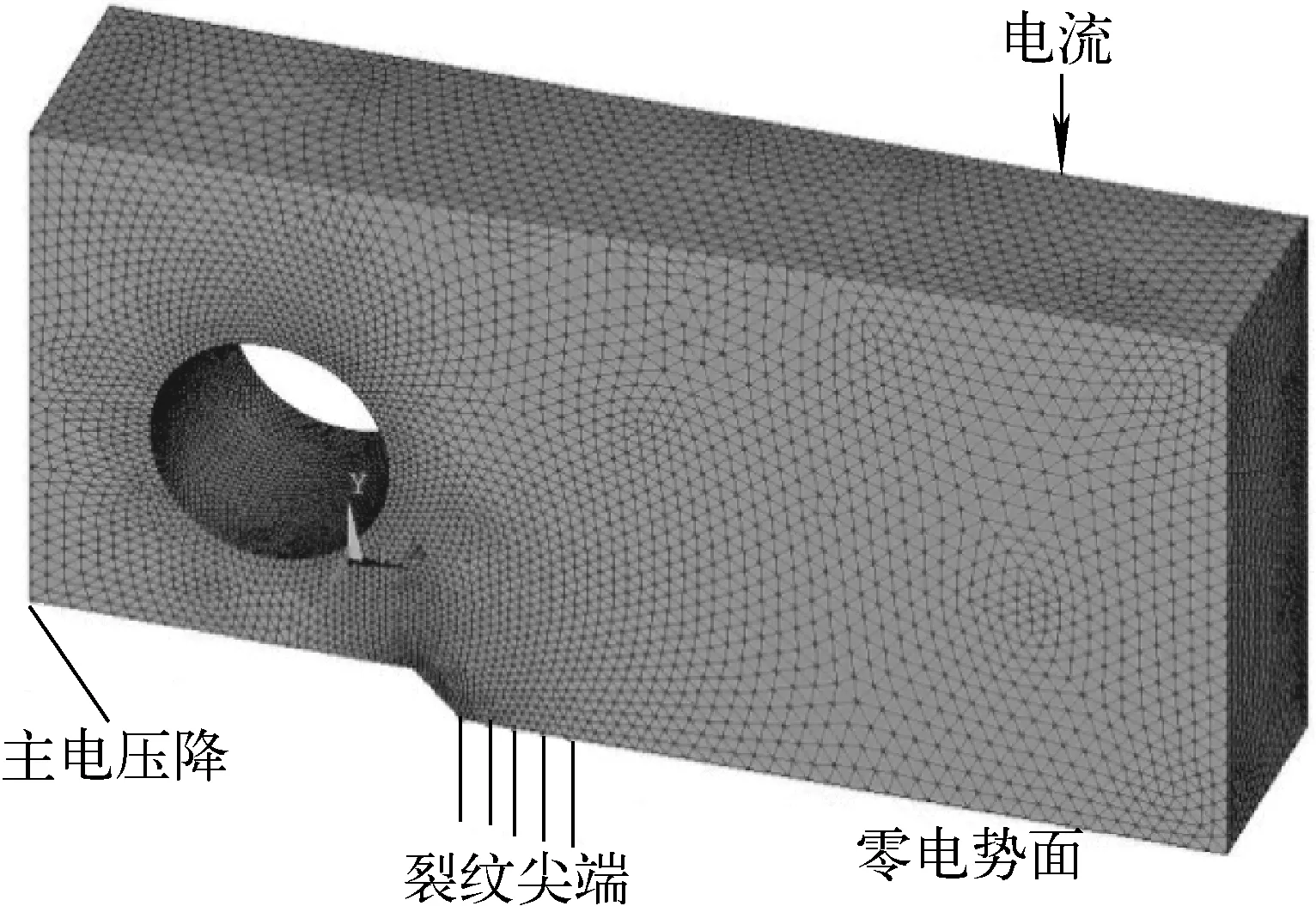

本实验以ASTM-E339推荐的标准CT试样模型(图2),根据试样的对称性选取CT试样的1/4进行电场模拟(通电位置如图3所示)。通过改变零电势面的位置来模拟裂纹长度的变化,在“主电压降”处测量电势的大小,然后拟合得到裂纹长度表征量“a/W”和电压降的关系。拟合得到的直流电压降的5次多项式如下(多项式的拟合系数大于99%):

(1)

其中:P为电压降;a为裂纹长度;W为试样宽度;c0=-0.824 062 26,c1=13.681 587,c2=-52.029 999,c3=114.296 49,c4=-117.745 05,c5=49.135 192。

图3 1/4 CT试样电场有限元分析

实验时将直流电从CT试样两侧对称位置通过,在试样开口两端测量电压降。通过电压降与裂纹长度间的对应关系式即可计算出裂纹长度。只要电流线的位置和试样尺寸之间保持固定的比例关系,DCPD和裂纹长度的关系便与试样材料的种类以及尺寸无关。

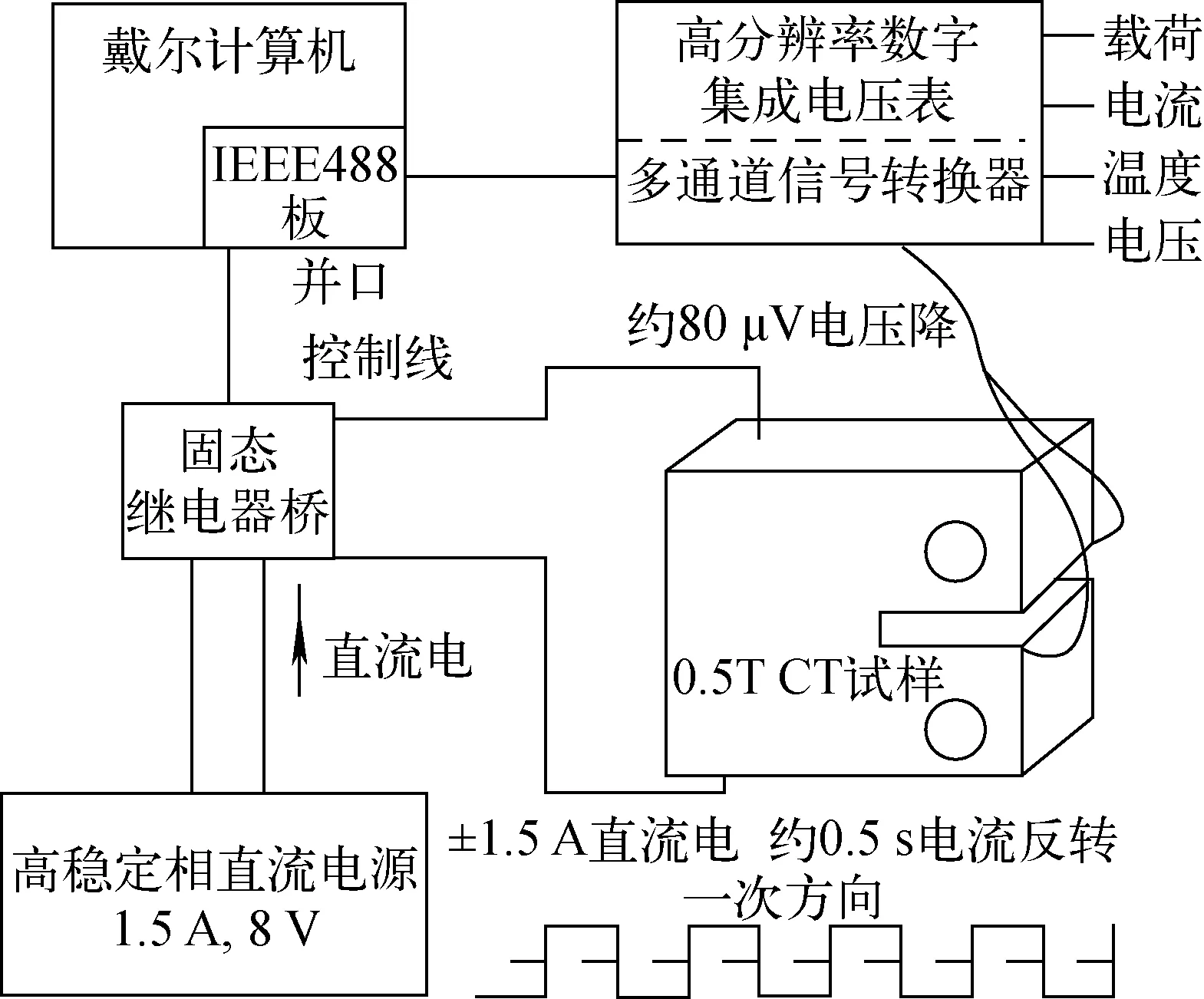

图4 DCPD测试系统原理

实验中基于以上有限元分析和测试系统搭建方法搭建了CGR测量系统,其测量原理如图4所示。由于测量信号为μV甚至nV级别,因此试样的热电势对其自身电压降测量的影响将不可忽略。为消除试样的热电效应的影响,实验中采用固态继电器电桥在每测1次点后约0.5 s反转电流再测1次,并将两次采集的电压信号平均值作为1个电压信号。为降低市电交流频率带来的噪声干扰,采用在整数个公频周期上积分的方式,推荐采用10个周期进行1次积分。同时在实验时为降低外部磁场干扰,电流和电压信号导线均采用屏蔽双绞铂丝。

2 实验系统与设备

2.1 实验系统

实验系统主要由动态加载系统与数据采集系统组成。

1) 动态加载系统

载荷由Interactive Instruments 5K伺服电机加载。该系统可由计算机接口数字控制,通过控制程序可实现恒定应力强度因子K、升降K模式控制的实验,还可设置不同的波形参数。恒K的控制方式为:当K变化量约0.1%时,程序发出命令对拉伸机施加的载荷进行调整。

2) 数据采集系统

本实验数据采集系统包括Agilent 34420A纳伏表、Agilent 6611C恒流源与固态继电器电桥,Agilent 34970A通道转换器和计算机。

纳伏表用于采集试样的电压降信号,由于材料的CGR一般很小,因此为能准确测量裂纹长度应选用高分辨率的纳伏表。另外为减小测量误差,所采用的纳伏表应具有将大量测量点(如100个)平均而得到该段时间内的1个最终数据点的功能。

Agilent 6611C为测试提供稳定的恒定直流电,该电流通过固态继电器电桥反转电流方向。

通道转换器用于转入并记录外部信号,如电压降信号、载荷信号、温度信号及电流信号。最终测量设备由GPIB线通过IEEE 488协议与计算机通信。DOS版本的AT5程序用作本系统的数据采集与控制软件。

2.2 试样制备

在该测试方法中,采用0.5T(厚度为12.7 mm)的标准CT试样,试样按ASTM-E399标准加工。本实验选取304、X750和316L不锈钢材料加工成0.5T CT标准试样。试样的相关参数如图5所示。

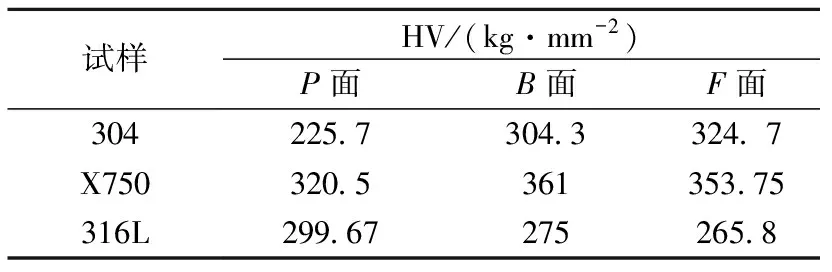

304不锈钢来自国内某304不锈钢生产厂家,X750为美国GE公司Peter L. Andresen提供的经20%滚轧冷变形的材料;316L来自国内某核电厂的一回路辅助管道。试样的硬度列于表1。

图5 CT试样及相关参数

表1 CT试样硬度(HV)

对于恒载荷实验,ASTM-E1681要求:

(2)

其中:Beff为试样有效厚度;σy为材料屈服应力。

为减小由于裂纹偏离平面方向扩展产生误差,引导裂纹尽量沿着垂直于加载的方向扩展,需在试样两侧面开深度均为5%厚度的侧槽,这样有效厚度定义为:Beff=(BgrossBnet)0.5[18]。CT试样的接线位置如图5所示,其中P面为电流线焊接位置,为尽量保证测量到的主电压较大应将主电压降线的焊接位置确定在试样前端开口的对角点,B面用于焊接参考电压降线。图5展示出了不同尺寸试样上电流信号线以及参考电压降信号线在试样上焊接的参考位置,且电流线的位置为相对于试样底面,参考电压降信号线位置为相对于侧槽的中线。参考电压降是用于修正由于电流波动或温度变化造成的非裂纹长度增长使主电压降发生的变化,从而提高测试的准确性。

3 实验与分析

3.1 实验步骤

由于DCPD测量方法是基于测量试样上的电压降来测量裂纹长度的,因此保证试样和设备部件间良好的绝缘是实现准确测量的首要条件。本文采用ZrO2套管以保证CT试样与加载销钉绝缘,ZrO2垫片用来保证试样与夹具的绝缘,聚四氟乙烯垫片保证试拉伸杆和加载框架的绝缘。

然后根据图5推荐的焊接线的位置,将电流线、电压线焊接到对应位置上。此时电流线焊接位置的准确与否直接决定试验中的测量误差,因对试样进行电场有限元分析时电流线的位置是固定的,如果电流线位置发生变化程序还按照原来的公式计算裂纹长度,就会有较大的误差。此外还要保证焊接的电流线和电压线必须牢固,因为加载时试样会发生上下振动,如果焊接线不牢固则测量的数据就会有很大的波动。启动计算机和信号采集器检查设备通信和控制一切正常后开始实验。

3.2 实验结果和讨论

实验结束后对材料的裂纹长度进行测量,其中304实验的测量误差为3.9%,X750的误差为4.2%,316L的误差为3.5%。可见,程序具有很高的测量精度和稳定性。

图6 304SS疲劳裂纹扩展速率曲线

对于304试样,采用改变载荷比和频率的方法,研究Kmax=33 MPa·m0.5时材料在空气中的疲劳CGR,结果如图6所示。各阶段加载方式和CGR列于表2。图6中前3步即S1、S2、S3先通过降低频率的方式研究频率对材料CGR的影响,3个阶段的频率分别为1、0.5、0.1 Hz。S1是裂纹的形成阶段,因此对此段的裂纹扩展曲线拟合得到的CGR较S2的小。对比S2阶段,在S3阶段当加载频率降到0.1 Hz时CGR明显下降。S4~S9是采用R=0.7、f=0.5 Hz和R=0.1、f=0.1 Hz交替循环的方法得到的裂纹扩展的阶梯曲线。从图6明显可见,R=0.7、f=0.5 Hz时的CGR较R=0.1、f=0.1 Hz时的CGR约低1个数量级,且相同载荷比和频率下的实验结果具有很高的重复性。由此可见,较大的载荷幅值变化对CGR的影响较频率变化对CGR的影响大。因此,在材料的服役过程中应尽量避免材料受到变化幅值较大的力的作用,这对延长材料寿命非常关键。

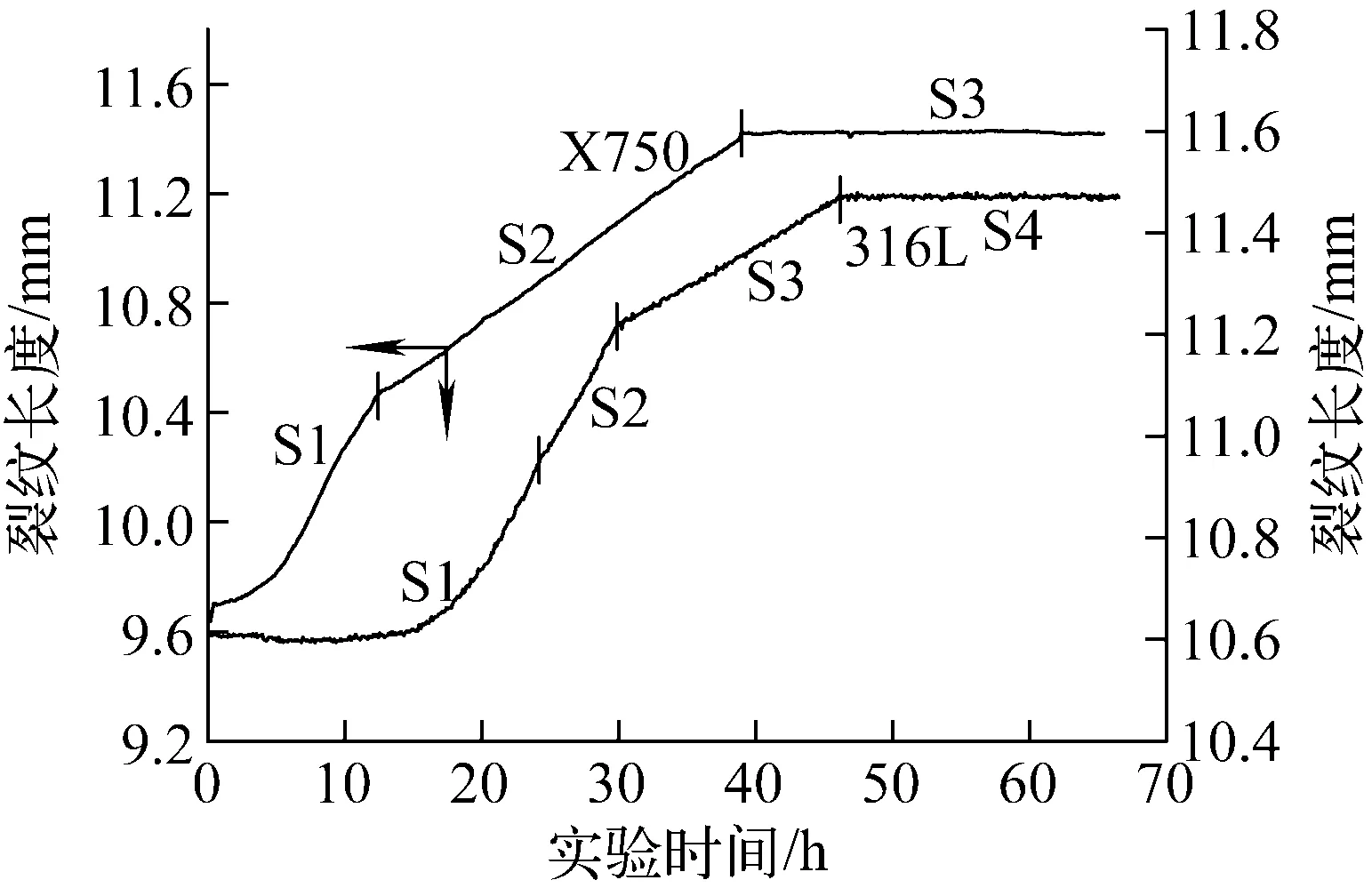

在载荷和频率保持恒定的情况下,CGR随载荷比的增加而明显降低(图7)。比较两个试样的裂纹扩展曲线发现,在相同的加载状态下X750的CGR较316L的CGR要高。同时两个试样在恒K(室温)阶段的CGR较各自疲劳时的CGR低了近3个数量级(表3)。

从图7还可发现,三种材料在初始形成裂纹时都较慢,一段时间后CGR才能达到稳定状态。相较于X750,316L表现得更加明显,CGR达到稳定状态需要10多个小时。而从表1发现X750的硬度明显高于316L的硬度,这说明材料硬度越高裂纹形成和CGR达到稳定状态所需的时间越少,硬度越高材料的CGR越大。

表2 304SS实验控制步骤和裂纹扩展速率

图7 X750和316L的疲劳裂纹扩展速率曲线

表3 X750和316L实验控制步骤和裂纹扩展速率

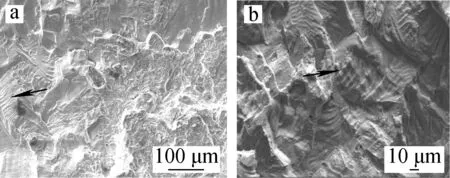

对X750和316L试样疲劳断裂后的断面进行SEM分析(图8),发现试样断面有明显的滑移台阶。X750的滑移台阶尺寸约为10~20 μm,316L的滑移台阶尺寸约为5~10 μm,即1个循环材料裂纹扩展的长度。经计算,1个循环的CGR和裂纹扩展曲线中的CGR非常吻合。从图8可看出,疲劳裂纹的扩展方式为非常明显的穿晶形式。

a——X750;b——316L

4 结论

通过对304、X750、316L在空气中疲劳CGR的测量研究了载荷大小、载荷比和加载频率对材料疲劳CGR的影响,得到如下结论:

1) 载荷大小、载荷比以及加载频率均影响疲劳裂纹的扩展速率。

2) 在相同的载荷和载荷比情况下,加载频率越高材料的CGR越大;另外两实验参数保持恒定时,载荷比越小疲劳裂纹的扩展速率越大。

3) 材料的硬度影响疲劳CGR,材料在裂纹形成并达到稳定过程需要一段时间,硬度越高材料疲劳CGR达到稳定状态需要的时间越短,且在稳定状态时的CGR越高。

4) 疲劳裂纹的扩展方式为穿晶形式。

参考文献:

[1] PARIS P C, ERDOGAN F. A critical analysis of crack propagation laws[J]. Journal of Basic Engineering, 1963, 85: 528-534.

[2] WALKER K. ASTM STP462The effect of stress ratio during crack propagation and fatigue for 2024-T3 and 7075-T6 aluminum[S]. US: ASTM, 1970: 1-14.

[3] FORMAN R G. Numerical analysis of crack propagation in cyclic loaded structures[J]. Journal of Basic Engineering, 1967, 89: 459-465.

[4] SATO Y, ATSUMI T, SHOJI T. Continuous monitoring of back wall stress corrosion cracking growth in sensitized type 304 stainless steels weldment by means of potential drop techniques[J]. International Journal of Pressure Vessels and Piping, 2007, 84: 274-283.

[5] MERAH N. Detecting and measuring flaws using electric potential techniques[J]. Journal of Quality in Maintenance Engineering, 2003, 9(2): 160-175.

[6] ANDRESEN P L, MORRA M M. Effect of rising and fallingKprofiles on SCC growth rates in high temperature water[J]. Journal of Pressure Vessel Technology, 2007, 129(3): 488-506.

[7] ANDRESEN P L, HICKLING J, AHLUWALIA K S, et al. Effects of hydrogen on SCC growth rate of Ni alloys in high temperature water[J]. Corrosion, 2008, 64(9): 707-720.

[8] ANDRESEN P L, MORRA M M. IGSCC of non-sensitized stainless steels in high temperature water[J]. Journal of Nuclear Materials, 2008, 383: 97-111.

[9] ANDRESEN P L. Perspective and direction of stress corrosion cracking in hot water[C]∥Proceedings of Tenth International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors. USA: NACE, 2001.

[10] UHLIR A, Jr. The potentials of infinite systems of sources and numerical solutions of problems in semiconductor engineering[J]. Bell System Technical Journal, 1954, 34(1): 105-128.

[11] VALDES A B. Resistivity measurements on germanium for transistors[J]. Proceedings of the IRE, 1954, 42(2): 420-427.

[12] SEOK C S, BAE B K, KOO J M. DC potential drop method for evaluating material degradation[J]. KSME International Journal, 2004, 18(8): 1 368-1 374.

[13] BOWLER N. Theory of four-point direct-current potential drop measurements on a metal plate[J]. Research in Nondestructive Evaluation, 2006, 17: 29-48.

[14] SPOSITO G. Advances in potential drop techniques for non-destructive testing[D]. London, UK: Imperial College, 2009.

[15] HICKS M A, PICKARD A C. A comparison of theoretical and experimental methods of calibrating the electrical potential drop technique for crack length determination[J]. International Journal of Fracture, 1982, 20: 91-101.

[16] RITCHIE R O, BATHE K J. On the calibration of the electrical potential technique for monitoring crack growth using finite element methods[J]. International Journal of Fracture, 1979, 15(1): 47-55.

[17] CLAUDIO R A, MAIA J, Dias PEREIRA J M, et al. Development of a DC potential drop system controlled by computer[C]∥9th Portuguese Conference on Fracture. [S. l.]: [s. n.], 2004.

[18] CHOPRA O K, RAO A S. A review of irradiation effects on LWR core internal materials: IASCC susceptibility and crack growth rate of austenitic stainless steels[J]. Journal of Nuclear Materials, 2011, 409: 235-256.