美国德州Eagle Ford组页岩油气水平井钻井关键技术措施及其实施效果

2014-08-07岳江河肖乔刚

岳江河肖乔刚

(1.中国海洋石油国际有限公司; 2.中海油能源发展股份有限公司工程技术分公司)

美国德州Eagle Ford组页岩油气水平井钻井关键技术措施及其实施效果

岳江河1肖乔刚2

(1.中国海洋石油国际有限公司; 2.中海油能源发展股份有限公司工程技术分公司)

美国德州鹰滩页岩油气项目是中海油在海外投资的最大非常规油气项目之一,该项目面临储层埋藏深、水平井段长、断层发育、上覆低压层漏失等难题。为此,在Eagle Ford组页岩地层水平井钻井作业中,通过钻井模式优选、井身结构优化、钻头及钻具组合优选、钻井液优化等一系列关键技术措施的有效实施,成功完成了Eagle Ford组页岩地层10口水平井的钻井作业,实现了单个钻头一趟钻完大曲率造斜井段及水平井段,钻井成本显著降低,可为其他页岩油气水平井钻井作业提供借鉴。

鹰滩页岩油气;Eagle Ford组;钻井模式;井身结构;钻头;钻具组合;钻井液;钻井成本

1 Eagle Ford组页岩地层水平井钻井作业面临的困难与挑战

美国德州西南部鹰滩页岩油气项目是中海油在海外投资的最大非常规油气项目之一,其中南部区块Eagle Ford组页岩大约沉积于89 Ma前的晚白垩纪[1-2],是在Buda组灰岩之上沉积的一套富含有机质页岩,埋深范围为1 200~4 300 m,具有从西到东、从南向北不断增加的特点,该组页岩主要由灰黑色有裂缝的灰岩、泥灰岩、灰质页岩,并夹有灰白色的泥质灰岩组成,岩石页理较发育;钙质含量为49%~64%,石英含量为8%~16%,粘土含量为17%~29%,页岩脆性大[3-4]。

在Eagle Ford组页岩地层水平井钻井过程中,由于目的层埋藏深,泥页岩发育,地层结构复杂,需要穿过上覆的已开发生产几十年的Austin Chalk地层等,给钻井工程带来了很大的困难与挑战,主要体现在以下几个方面:

1)储层埋藏深,平均井深4 300 m,垂深2 500 m,水平段长度约为1 600 m,对钻井设备、定向井技术、钻井液技术等都提出严峻考验。

2)造斜点深,造斜率(12°~15°)/30 m,造斜井段扭矩及摩阻大,深部地层滑动钻进困难。

3)水平井段长,定向水平井轨迹控制要求高。

4)造斜井段泥岩厚度大,断层发育,井壁不稳定等问题突出,钻井施工存在较大风险。

5)地层非均质性强,机械钻速变化大,对钻头稳定性要求高。

6)全井钻井和建井周期长,钻井成本高。以1口井深4 200~4 500 m,水平段长度1 600 m的井为例,单井钻井周期15 d,单井钻井成本在250万~300万美元(约660美元/m)。

7)租地地表面积的限制(土地的有效使用),对定向井轨迹的要求。

8)上覆地层Austin Chalk低压层的漏失和井壁失稳对批钻作业的影响[4]。

针对上述困难与挑战,中海油与美国A公司通过科学的钻井模式选择、井身结构优化、钻头及钻具组合优选、钻井液优选和优化等一系列关键技术措施,在Eagle Ford组页岩地层成功完成了10口水平井钻井作业,使得钻井工期明显缩短,钻井作业费用明显降低,取得了显著的经济效益。

2 水平井钻井关键技术措施及其实施效果

2.1 钻井模式优选

2.1.1钻井模式研究与制定

钻井作业开始之前,钻井部门会同土地、地质、油藏、开发生产、销售、财务等部门,分别从Eagle Ford组页岩储层厚度、岩性特征、钻完井工艺技术要求、生产管线及设施等方面进行综合研究,决定采用在1个Pad上钻多口水平井的布井方式(图1),多口井依次进行一开、二开的“批钻”作业。

图1 Pad钻井模式布井方式示意图

采用Pad钻井模式具有以下优点:

1)减少单井井场占用土地面积,保护自然环境。

2)实现“批钻”作业,多口井依次一开、固井,依次二开、固井,从而使钻井、固井、测井设备连续运转,减少非生产时间,提高作业效率。

3)钻井液重复利用,减少钻井液的交替。该地区作业时,上部井段选用水基钻井液,下部采用油基钻井液。采用Pad模式作业后,批钻井一开、二开钻井液体系相同,可重复利用;尤其是对油基钻井液的重复利用特别重要,减少了油基钻井液回收及岩屑处理的时间,降低了单井钻井液费用。

4)节省钻井时间,降低单井的钻井作业周期,降低单井作业费用。

2.1.2Pad钻井模式的具体实施过程

1)Pad钻井模式钻机选择。根据Pad钻井模式“连续一开、连续二开”的作业特点,分别选用不同类型的钻机,实施不同井段的钻井作业。

表层钻井作业具有周期短、作业风险可控、地下地质情况明确且相对简单、钻机搬迁频率高等特点,优先选用车载钻机进行表层钻井作业。在满足表层钻进、下套管作业要求的同时,车载钻机易于在不同井间进行搬迁作业,钻机日费相对较低。实际作业表明,选用车载钻机作业可使单井平均钻机搬迁及安装时间降低30%。

上部直井段、大曲率造斜井段及水平段钻进时,由于作业井段长、地层深、地质情况复杂等因素,故选用7 000 m大功率钻机并配备顶驱系统,钻机提升、旋转能力增强,泥浆泵性能也能满足深部地层作业需要。大功率钻机增加了设备处理复杂情况的能力,能够保证钻井作业顺利高效地进行。

2)Pad钻井模式作业流程。Pad作业模式主要指的是“批钻”作业模式,与中海油渤海使用的“优快钻井技术”相通[5-6],即同一个Pad上,多口井依次一开、下套管、固井,依次二开、下套管、固井,作业过程如同“工厂式流水线”作业,作业过程程序化,作业效率得到大幅度提高;同时,钻井液材料、同一趟钻具组合等可以得到重复利用,钻井成本也相应的降低。Pad钻井模式作业流程如图2所示。

图2 Pad钻井模式作业流程图

2.1.3Pad钻井模式效果分析

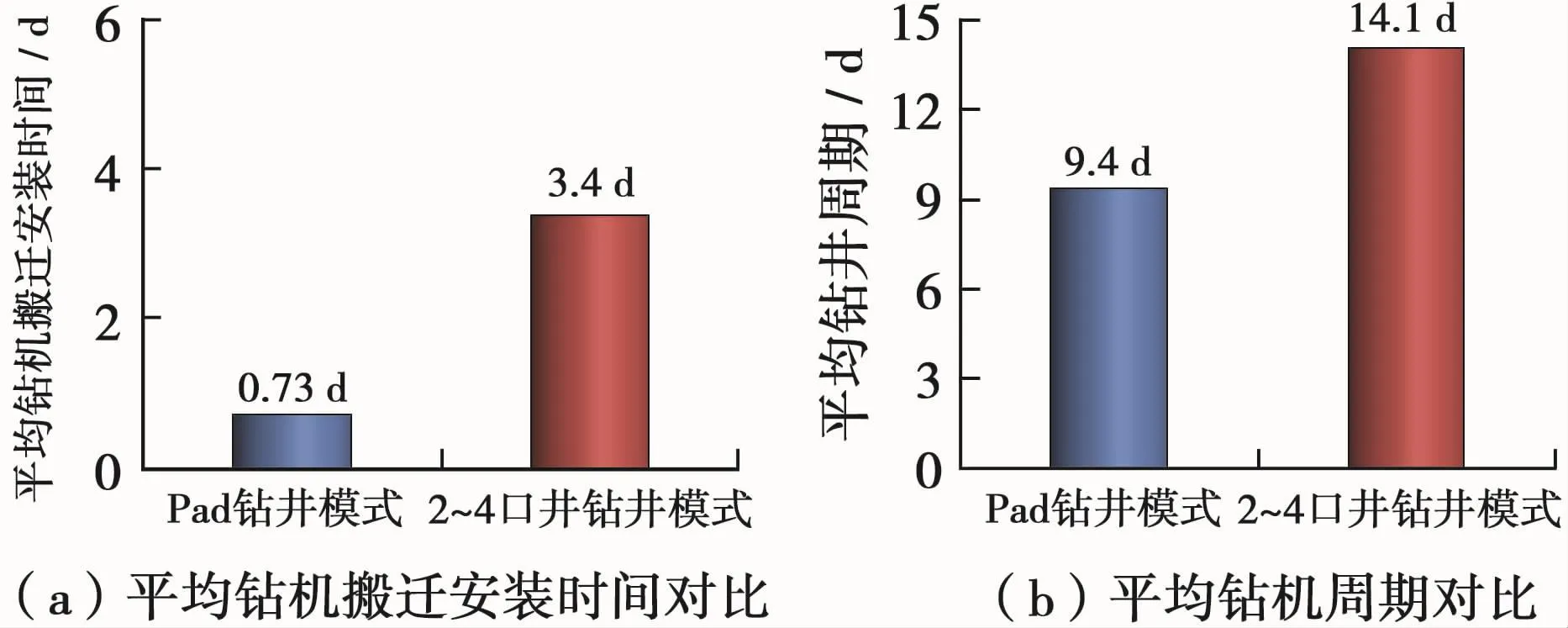

Pad钻井模式与一般的一个井场钻2~4口水平井钻井模式的平均钻机搬迁安装时间、平均钻井周期(从开钻至钻机复原时间)对比如图3所示。从图3可以看出,采用Pad钻井模式作业,10口井平均钻机搬迁安装时间为0.73 d,平均钻井周期为9.4 d,而采用2~4口井钻井模式作业5口井平均钻机搬迁安装时间为3.4 d,平均钻井周期为14.1 d。由此可见,相比较于2~4口井钻井模式,采用Pad钻井模式可使单井作业周期(从搬迁至钻机复原时间)缩短42%。

图3 Pad钻井模式与一般的一个井场钻2~4口水平井钻井模式效果对比

2.2 井身结构优化

鹰滩地区Eagle Ford组页岩地层钻井作业早期,由于地层情况的不确定性,生产套管强度低,导致下入深度受限制,多级压裂完井技术不成熟等因素的影响,大多数作业者选择4级套管(包括表层导管)的井身结构设计完成钻完井作业。采用该4级井身结构设计,主要面临以下问题:

1)单井平均机械钻速低,尤其是φ155.6 mm井段;

2)φ155.6 mm井段钻进过程中,由于环空间隙小,出现憋压蹩扭矩复杂情况频率高;

3)全井套管费用高。

针对上述问题,参考井身结构优化方法[7-8],通过对该地区早期作业资料以及钻井、完井、压裂现场作业数据进行分析对比,采取以下技术措施对井身结构进行优化:

1)优选高抗弯曲的特殊扣型CDC生产套管;

2)优化技术套管下入深度,在二开作业时加深技术套管下入深度;

3)三开作业直接采用φ215.9 mm钻头钻至目的层深度,下入φ139.7 mm高抗弯曲的特殊扣型CDC套管;

4)选用油基钻井液体系,确保生产套管顺利下到井底。

通过上述技术措施的有效实施,减少了1层技术套管,成功实现简化井身结构的目的,优化后的井身结构参数见表1。Eagle Ford页岩地层10口水平井钻井作业采取优化后的井身结构设计,使全井平均机械钻速提高了20%,全井段套管费用降低约15%。

表1 Eagle Ford组页岩地层某水平井井身结构参数

2.3 钻头优选

为了提高作业效率,选用PDC钻头进行Eagle Ford组页岩地层钻井作业[9]。按照“优先选用PDC钻头,提高机械钻速;增加单个钻头总进尺,确保3个钻头3趟钻具组合完成整个井眼钻井作业”的优选原则,在实际作业过程中根据表层、上部直井段(造斜点之前)、大曲率造斜井段及水平段的不同选用不同的PDC钻头。

表层作业时,由于上部地层比较疏松,地层可钻性高,选用φ311.2 mm、6刀翼、19 mm切削齿PDC钻头能提高机械钻速,10口井平均机械钻速达80 m/h,与其他作业者相比机械钻速提高44%。

上部直井段(造斜点之上)作业时,考虑到地层倾角、地层岩性、可钻性、单个钻头机械钻速、单个钻头进尺等情况,选用φ311.2 mm、5刀翼、19 mm切削齿PDC钻头,10口井单个钻头都顺利钻进至造斜点以上、单只钻头平均进尺达1 450 m、平均机械钻速55 m/h,与16 mm切削齿PDC钻头相比机械钻速提高61%。

大曲率造斜井段及水平段作业时,既要满足造斜率的要求,又要满足单个钻头一趟钻进进尺的要求,选用φ215.9 mm、6刀翼、16 mm切削齿、短保径、短抛物线PDC钻头,10口井作业中有8口井用单个钻头完成大曲率造斜井段和水平段作业的井(另2口井由于马达故障,起钻后更换钻头),单个钻头平均进尺达2 150 m、平均机械钻速35 m/h,与采用2个钻头相比机械钻速提高43%。

2.4 钻具组合优化

1)表层作业。优选直马达+PDC钻头钻具组合[10],提高表层钻井作业效率。

2)上部直井段。由于上部直井段地层倾角较大,直井段要防斜打直,加强井斜控制,确保井壁稳定。在直井段作业时,优选1.5°可调弯角马达+PDC钻具组合[11],每钻进30 m监测一次井斜及方位,根据监测结果及时合理地调整钻具组合和钻进参数,必要情况下采取滑动钻进进行纠斜。实践表明,使用该钻具组合结构有效地保证了防斜打直,同时还能有效提高钻井速度,实现单趟钻具组合结构成功钻进至设计井深(造斜点以上),降低了钻井风险。

3)大曲率造斜井段+水平井段。由于租地地表面积的限制(最大化利用租地),在总井深不增加的情况下,为保证尽可能长的水平段长度和后期较多的压裂级数,造斜井段设计全角变化率(12°~15°)/30 m,造斜井段设计长度控制在200~300 m内。实际作业过程中,根据地层及井眼轨迹要求,优化钻具组合,选用倒装的钻具组合:大曲率造斜井段,调整马达高边,全力造斜,采取滑动钻进15 m、旋转钻进2 m的方式,防止钻具粘卡,保证井眼轨迹平滑;每钻进10 m监测一次井斜及方位,根据监测结果及时合理地调整钻进参数,确保大曲率造斜成功;钻进至着陆点后,进行水平段钻进作业时,每钻进30 m监测一次井斜及方位,根据监测结果及时合理的调整钻进参数,减少滑动钻井,尽量使用复合钻进,提高机械钻速。

Eagle Ford组页岩地层10口水平井钻井作业表明,经过钻具组合优化,单井平均起下钻3.5趟,比一般钻具组合降低了20%。

2.5 钻井液优化

上部井段作业时,优选采用水基钻井液。提高钻井液的携砂性能,保证井眼清洗效率,实现快速钻进。

大曲率造斜井段及水平段作业时,由于储层的层理或者裂缝发育、蒙脱石等吸水膨胀性矿物组分含量高,而且水平段设计方位要沿最小主应力方向,(最不利于井眼稳定的方向),优先选用油基钻井液,防止粘土膨胀。钻井液油水比维持在75∶25左右,保持高的钻井液流变性能,加强井眼稳定性,预防钻井液漏失,减少摩阻和扭矩,提高机械钻速,确保了安全快速地完成该井段作业。

3 结束语

通过钻井模式优选、井身结构优化、钻头及钻具组合优选、钻井液优选和优化等关键技术的应用,Eagle Ford组页岩地层10口水平井钻井作业效率得到了极大的提高,钻井成本由590.4美元/m降低至359.16美元/m左右,与周边邻井对比单井钻井总费用降低约80万~100万美元,成功实现了单个钻头1趟钻完大曲率造斜井段及水平井段,为类似页岩油气地层水平井钻井作业提供了借鉴。

[1] BRUCE M.South Texas Eagle Ford shale geology-regional trends,recent learning,future challenges[R].Texas:Developing Unconventional Gas Conference,2011.

[2] 蒲伯伶,包书景,王毅,等.页岩气成藏条件分析:以美国页岩气盆地为例[J].石油地质与工程,2008,23(3):33-36.

[3] 周守为,姜伟,张春阳,等.美国Eagle Ford页岩气开发对我国页岩气勘探开发的启示[J].中国工程科学,2012,14(6):16-21.

[4] DAVID J P.Eagle Ford shale task force report[R].Houston:Railroad Commission of Texas,2013.

[5] 姜伟.现代优快钻井技术在渤海油田开发中的应用[J].中国海上油气:工程,2002,14(6):26-31.

[6] 张卫东,郭敏,杨延辉.页岩气钻采技术综述[J].中外能源,2010,15(6):35-39.

[7] 关德,罗勇,张海山.西湖凹陷低孔低渗深探井井身结构优化研究与应用[J].中国海上油气,2013,25(2):61-63.

[8] 杨鸿波.缅甸M区块上部复杂地层钻井技术研究与实践[J].中国海上油气,2011,23(2):111-115.

[9] 邵明仁,张春阳,陈建兵,等.PDC钻头厚层砾岩钻进技术探索与实践[J].中国海上油气,2008,20(1):44-47.

[10] JENNIFER L M,Design and life-cyde considerations for unconventional-reservoir wells[J].SPE Production&Operations,2009.

[11] 李凡,王晓鹏,张海,等.渤海D油田WHPA平台大位移水平井钻修机钻井作业实践[J].2012,24(2):50-53.

Key horizontal drilling technology and operation effect for Texas Eagle Ford shale oil and gas in US

Yue Jianghe1Xiao Qiaogang2

(1.CNOOC International Limited.Beijing,100010;2.CNOOC Energy Technology&Services-Drilling& Production Co.,Tianjin,300452)

CNOOC LTD’s America Eagle Ford shale oil and gas assets is one of the biggest CNOOC overseas unconventional resource investment in USA.For this project,there are a lot of challenges when drilling horizontal wells,such as deeper target reservoir,longer horizontal lateral,faults,lost circulation pressure depleted zone,etc.Through the effective implementation of pad drilling model optimization,well structure optimization,drill bit and BHA selection and optimizing drilling fluid,10 horizontal wells are drilled successfully in Eagle Ford,and it’s a greatest successful to achieve a single bit drilling operation the curve and horizontal section,the drilling operation cost is reduced significantly.This special case will provide good reference for other operator’s horizontal well drilling of shale oil and gas.

Eagle Ford shale oil and gas;Eagle Ford;drilling model;well structure;bit;bottom hole assembly;drilling fluid;drilling cost

2013-10-24改回日期:2013-12-10

(编辑:孙丰成)

岳江河,男,教授级高级工程师,1983年毕业于原西南石油学院,现主要从事钻完井工程方面的研究工作。E-mail:yuejianghe@gmail.com。