熔混设备人机界面的设计

2014-08-02杨红兵

王 爽 杨红兵

(航天科技集团四院42所,湖北 襄阳 441003)

为满足熔混系统生产线的工艺要求,航天科技集团四院42所结合航天、兵器和船舶熔混炸药成熟生产线技术,自主设计了熔混设备,实际投运表明该生产线性能稳定、结构合理、操作人员少且适应品种广泛,是一种运行可靠而且生产能力较强的柔性生产线。

在介绍熔混设备的基本硬件组成结构和控制系统工作原理的基础上,重点介绍生产线自控系统中人机界面的设计。

1 熔混设备①

1.1 硬件

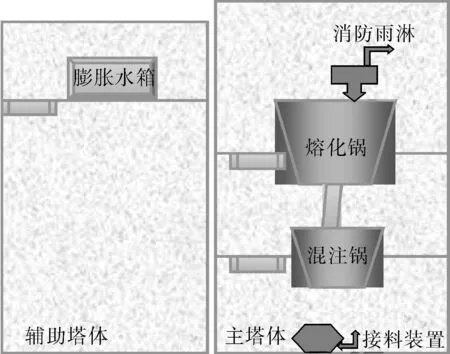

航天科技集团四院42所设计的整套熔混设备按照安装位置分为现场塔体、辅助动力间和室外辅助设备。现场塔体由主塔体和辅助塔体组成,如图1所示。主塔体分为3层,第一层为产品接料设备和相应的转运装置;第二层为混注锅和相应的控制元件;第三层为熔化锅和消防雨淋设备;辅助塔体则用于放置过热水膨胀水箱和相应的控制元件。

图1 熔混设备现场塔体布局示意图

辅助动力间由配电间、过热水间、软化水间和真空泵间组成,如图2所示。配电间设有动力柜和信号柜,所有相关操作均由信号柜中的PLC统一控制;过热水间是过热水循环系统,实现蒸汽与软化水的热交换控制、过热水水路独立循环及控温等核心功能;软化水间为软化水装置和软化水箱,提供软化后的合格水源;真空泵间放置真空泵和相应冷却水循环装置,实现混注锅的抽真空功能。

图2 辅助动力间布局示意图

室外辅助设备主要是指抽烟除尘装置,该装置实现对熔化锅和混注锅锅内气象粉尘的实时排除功能,保证工艺流程和安全生产的相关要求。

1.2 控制系统

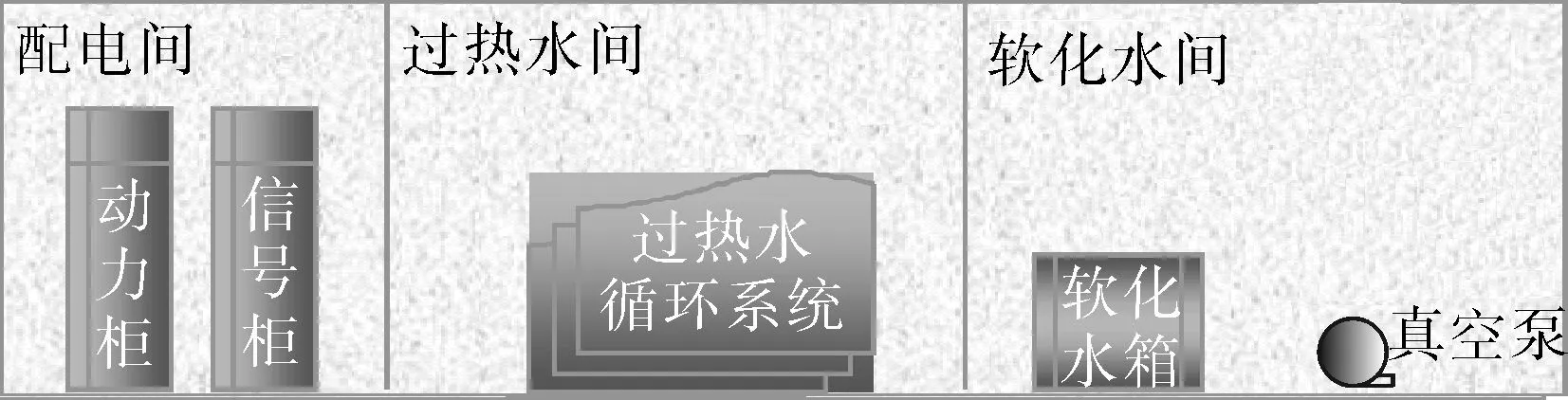

熔混设备的控制系统采用基于Profibus-DP总线[1,2]的西门子PLC+现场防爆触摸屏架构,CPU315-2DP与MM440变频器、MP277触摸屏采用Profibus-DP总线通信,通信速率1.5Mbit/s。其中PLC硬件组态(含PLC模块选型和数量)如图3所示。

控制系统的信号类型分为数字量输入、数字量输出、模拟量输入、模拟量输出[3]:

a. 数字量输入(6ES7 321-1BL00-0AA0),包括现场塔体各放料阀开合状态检测,现场操作盒旋钮和按钮接点,动力柜各动力分支保护空开触点检测;

b. 数字量输出(6ES7 322-1BL00-0AA0),包括现场塔体各放料阀阀导线圈,动力柜各电机分支交流接触器线圈,各种指示灯和报警灯线圈;

c. 模拟量输入(6ES7 331-1KF02-0AB0),包括熔化锅和混注锅锅内物料温度、气象温度和气压,过热水循环系统各支路水温检测;

d. 模拟量输出(6ES7 332-5HD01-0AB0),包括过热水循环系统各支路水温控制用变量调节阀。

图3 PLC硬件组态

2 控制原理

混注锅和熔化锅转速分别由两台MM440变频器独立控制,转速值由P+F接近开关检测并通过转速隔离安全栅变送为4~20mA标准电流信号输入PLC模拟量输入模块,参与设备全程逻辑控制。

混注锅和熔化锅放料阀、投料阀控制阀岛均采用FESTO产品,安装固定于阀体附近的防爆盒中,开关量接点控制各阀门的开合。

混注锅和熔化锅均设有保温夹套,夹套内充满过热水,用于对锅内物料进行保温与熔化,物料温度和夹套温度由各工位传感器实时采集并输入PLC模拟量输入模块,通过PID运算,配合模拟量输出模块对电控变量调节阀进行控制,从而实现锅体夹套温度的独立控制。

过热水循环系统中膨胀水箱位于辅助塔体顶层,用于过热水膨胀保压和安全泄压操作,确保使用安全。

雨淋系统与抽烟除尘管路共用一个接口,正常生产过程中,抽烟除尘风机工作,若出现温度异常超温报警情况,雨淋系统自动启动,可立即将物料温度快速降低至安全温度,确保人身安全。

3 人机界面

熔混设备控制系统的操作以现场防爆触摸屏为核心,人机界面(HMI)可实时提供设备的各温度、压力检测点数据,各动力设备的启停、人工输入各目标参数、报警参数以及设备的各种异常报警与处理等所有可以进行人机交互的内容。在现场塔体的第二、三层分别设有一块防爆触摸屏,两块触摸屏平行运行,无论操作人员在哪一层均可实现全功能无障碍操作,并可确保生产过程中其中一块屏幕出现问题,操作员仍可在另一块触摸屏上完成该次生产任务。

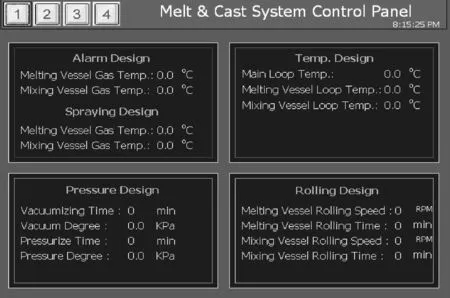

熔混设备HMI的主界面如图4所示,在主界面上,设备运行的关键参数可实时显示在各图像表征的相应区域,方便操作人员对设备的运行状况进行全面掌控。在主界面的左上方设有4挡按钮(图5),分别代表可供实时切换的4个分界面——主界面、按钮界面、参数界面(图6)和报警界面(图7)。

图4 HMI主界面

图5 HMI按钮界面

图6 HMI参数界面

图7 HMI报警界面

HMI按钮界面提供各动力设备的启/停,阀体开/合,以及热工系统水路循环等设备所有对操作员开放权限的操作。在界面的左侧边栏,集中显示各分支物料温度、气象温度、热水夹套温度、气压、水压、转速、计时器及报警提示等诸多参数,方便操作员在进行设备操作时实时关注各关键参数的变化状态,保证生产的安全进行。

HMI参数界面提供了操作员人工输入目标参数、报警参数、定时参数及转速等所有对操作员开放权限的参数输入操作,一般情况下对于同一种配方的生产流程,参数不应频繁更换。

HMI报警界面提供了一目了然的报警信息。当按钮界面“ALARM”指示灯变为红色闪烁状态时,表明设备出现报警异常,此时操作员需迅速切换至本界面,相应的报警条目会呈现红色闪烁状态,如果工艺设定了报警后的处置方式,则无需人工干预;如果报警项目不在报警联锁控制范围内,则需操作人员根据具体的报警条目依据安全生产规范进行相应的应急处置。

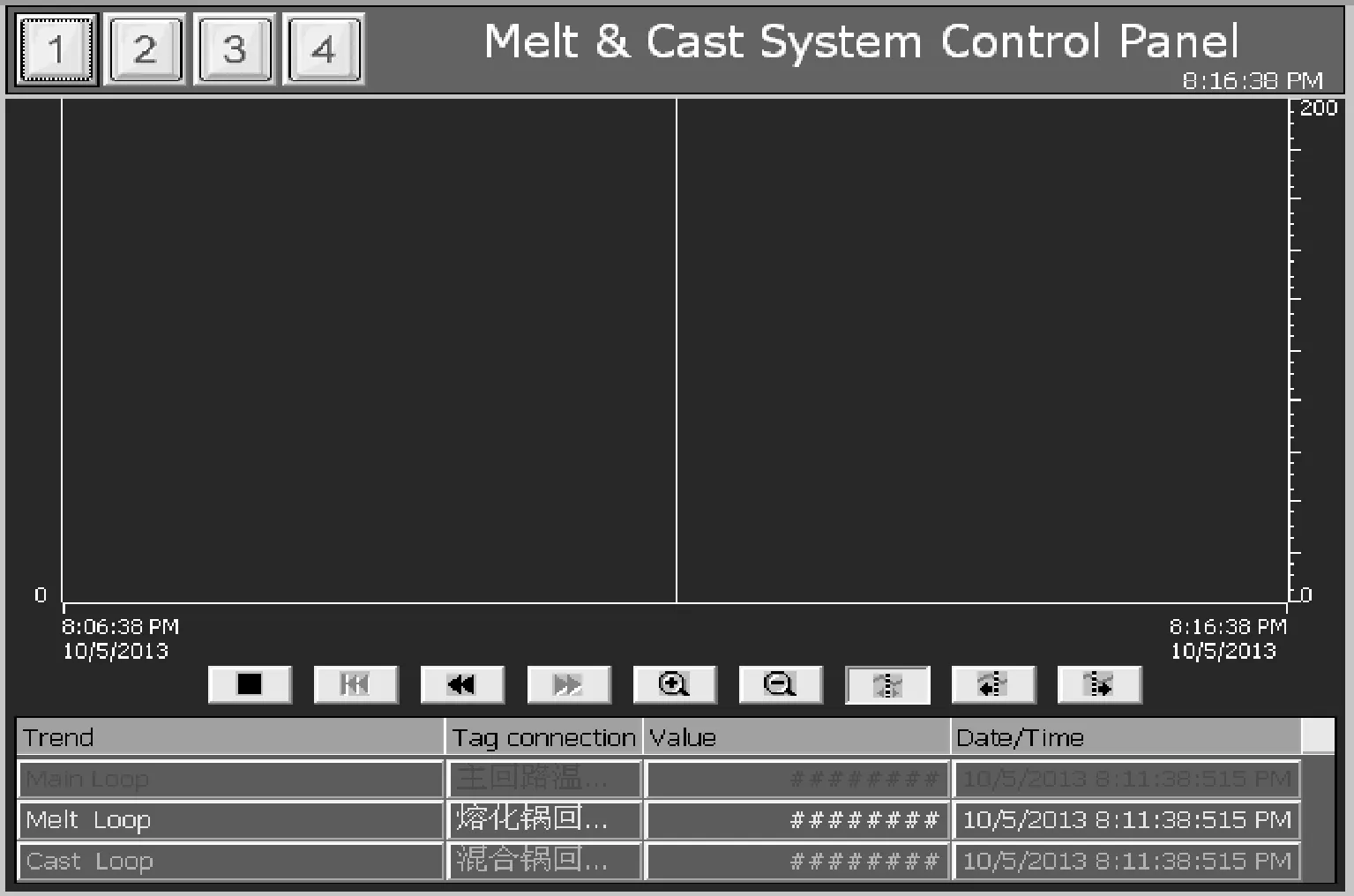

由于该系统的核心技术体现在过热水循环温度控制方面,因此对于PID算法的过热水水温控制需要相对较多的时间。为此,在设备调试初期对PID控制参数和控制效果进行多次调试与摸索。图7右下角的两挡选择按钮即为调试专用,其中F1为PID调控参数设定界面(图8);PID温控程序的参数设定可以实时在此界面进行调整和修订,F2为各支路温度实时曲线图(图9),调整修订后的参数对于温控效果的影响可以在此界面体现,该界面可在设备完全调试成功后隐藏或删除,防止操作员误修改而导致系统不稳定。

图8 PID参数设定界面

图9 HMI温度曲线

4 结束语

熔混生产线控制系统采用成熟的Profibus-DP现场总线技术,结合安全隔离栅与本安防爆传感器构成了本安防爆测控系统,简单、可靠、高效地实现了整个熔混系统的工艺生产流程;控制系统设计以人为本,人机界面友好、直观,安全报警措施缜密,可以最大限度地提高操作指令的正确性,保证了操作过程的安全性。