对称T型钢轨外形磨耗测量仪研究*

2014-07-31朱冰冰周文祥

朱冰冰, 周文祥, 陈 龙

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

对称T型钢轨外形磨耗测量仪研究*

朱冰冰, 周文祥, 陈 龙

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

介绍了对称T型钢轨外形磨耗测量仪的结构及数学模型。用Matlab对其进行运动仿真、参数优化,分析其原理误差及编码器量化误差。理论分析结果表明:仪器选用10000线的光电编码器可满足形状极差要求;仪器测量范围覆盖完整轨头断面,测量范围大,同时体积小,更便携。

钢轨外形磨耗测量;运动仿真;参数优化;误差仿真

1 引 言

钢轨是铁路线路的重要组成部分,铁路车辆必须在钢轨上运行,车轮与钢轨的滚动接触起承载、导向作用,导致磨耗产生[1]。磨耗后的轨头断面外形对列车的安全舒适、经济运行产生直接影响。为得到钢轨断面轮廓曲线及磨耗状况,需要对钢轨外形进行测量,这对列车运行及科研工作均有重要意义。

测量钢轨外形及磨耗的非接触式方案[2]速度高,受测量环境影响较大且成本高;机械卡具式成本低,稳定性高,但效率低,劳动强度大;相较之下,机械电测方案以数据处理方便,测量结果受环境影响小,定点测量精度高等优势,目前仍占有较大市场。机械电测方案中:丹麦绿林公司生产的MiniProf钢轨外形测量仪[3]与同济大学研制的便携式铁路钢轨轨头外形磨耗测量装置[4]均采用串联二连杆机构,测量机构简单,数据处理系统完善;但编码器安装在连杆关节处,操作力较大,导致角度测量误差大,且数据传输通过USB实现,降低了测量的灵活性。西南交通大学牵引动力实验室研制的T型双测头钢轨外形磨耗测量仪[5]及双L型钢轨外形测量仪[6]等则采用并联连杆机构,编码器安装在仪器主体上,操作力较小,数据采用无线方式传输,可以适应较复杂的测量环境。

T型/双L型钢轨外形测量仪采用数字定位,即先得到钢轨断面外形曲线,通过曲线拟合得到基准,与标准原型断面曲线比较得到磨耗参数。笔者介绍的对称T型钢轨外形磨耗测量仪仍采用此测量方法,但比T型钢轨外形测量仪测量范围大,同时比双L型钢轨外形测量仪体积小、质量轻、标定装置简单。该仪器可测量轨头,两侧面及两侧下颚,有利于充分掌握钢轨断面外形;在未出现工作侧轨颚下移的情况下,可将工作侧轨颚进行曲线拟合,参与基准确定,使得到的基准更合理。

2 仪器结构及数学模型

对称T型钢轨外形磨耗测量仪(以下简称为仪器)结构(含标定装置)如图1所示。

图1 仪器三维模型

该仪器主测杆仍采用T型双测头,对轨头断面的完整测量分两部分对称实现。测头滚轮在钢轨表面滑过,带动编码器旋转,将钢轨断面二维位置坐标转换为编码器角度信息,该信息被数据采集盒中的电路板采集,通过蓝牙无线传输至智能终端,在智能终端上进行数据存储,处理,显示外形曲线及磨耗参数。仪器设计形状极差要求小于±0.05 mm。

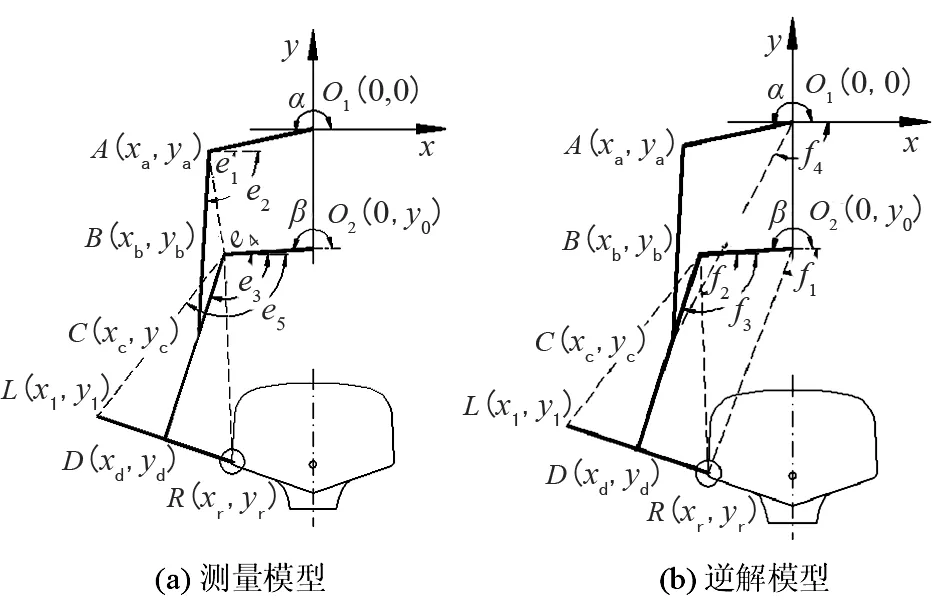

下文将以钢轨断面左侧部分为例介绍仪器连杆机构的数学模型,包括测量模型和逆解模型。

2.1 测量模型

各连杆及长度分别为:O1A=L1,O2B=L2,AC=L3,LR=L4,BC=L6,CD=L7,其中O1A、O2B为两连架杆。L、R为测轮轮心,连接BR,BL,BR=BL=L5。以O1A与仪器主体连接点为坐标原点,建立测量模型如图2(a)所示。L1、L2与仪器主体的连接点分别为:O1(0,0)、O2(0,Y0)。

图2 左侧数学模型

测量模型中,已知杆L1、L2与X轴正向的夹角分别为α、β,求测轮轮心坐标:

(1)

已知α、β,可得A,B点坐标分别为:

(2)

(3)

连结AB,AB与X轴正向夹角:

(4)

(5)

在ΔABC中:

(6)

则AC与X轴正向夹角:

(7)

C点坐标为:

(8)

BC与X轴正向夹角:

(9)

在ΔLBR中:

(10)

BR与X轴正向夹角:

(11)

BL与X轴正向夹角:

(12)

故,测轮轮心R、L坐标分别为:

(13)

(14)

此时得到的L、R点的坐标为测轮轮心坐标,若要得到被测钢轨外形的实际曲线,还需要进行半径补偿[7],在此不再赘述。

2.2 逆解模型

已知R测轮轮心坐标(xr,yr),求L1、L2与X轴正向的夹角α、β。逆解模型如图2(b)所示,与测量模型建立相同的坐标系,连接O2R。

(15)

在ΔO2BR中:

(16)

RO2与X轴正向夹角:

(17)

(18)

B点坐标:

(19)

RB与X轴正向夹角:

(20)

CB与X轴正向夹角:

(21)

C点坐标:

(22)

(23)

在ΔAO1C中:

(24)

CO1与X轴正向夹角:

(25)

(26)

3 运动仿真

对称T型钢轨外形磨耗测量仪应能实现对50 kg、60 kg、75 kg钢轨完整轨头断面的测量,并具有体积小、重量轻、方便携带的特点。通过运动仿真可确定满足上述要求的各杆杆长,O1、O2相对位置及测量时钢轨断面最高点与O1之间的距离。

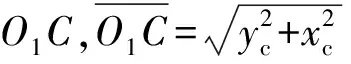

机构运动仿真步骤如图3所示。依次绘制(xi,yi)对应的各关节点及测轮轮心点,即可得出测量范围及测量过程中各杆的姿态和连杆机构的运动情况。

图3 机构运动仿真步骤

图4(a)、(b)为测量60 kg钢轨断面左/右半部分的运动仿真结果,图4(c)为将两侧仿真结果在同一图中绘制得到(此处仅给出60 kg钢轨的仿真结果)。

其中,内侧钢轨外形曲线为钢轨实际轮廓曲线,外侧钢轨外形曲线为测轮轮心轨迹,轮心轨迹上黑色粗实线覆盖的区域即为可测量区域。

由运动仿真结果可见:对称T型钢轨外形磨耗测量仪在测量钢轨断面时,两侧连杆的姿态对称;黑色粗实线已经覆盖了以上规格钢轨的完整轨头断面,即通过运动仿真优化得到的各参数使得仪器可实现对60 kg轨的完整轨头断面的测量。

图4 运动仿真结果(60 kg)

4 误差仿真

4.1 原理误差

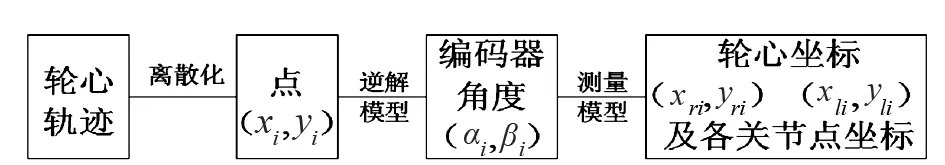

测量时两侧连杆姿态对称,在此仍以左侧为例分析仪器的原理误差。设测轮轮心真值为(x,y),带入逆解模型,求出相应的(α,β),再依据测量模型计算实际的R测头坐标测量值为(xdr,ydr),则R测头的原理误差为erxr=xdr-x,eryr=ydr-y。计算结果如图5所示,误差的数量级为10-13,可忽略不计。

图5 原理误差仿真结果

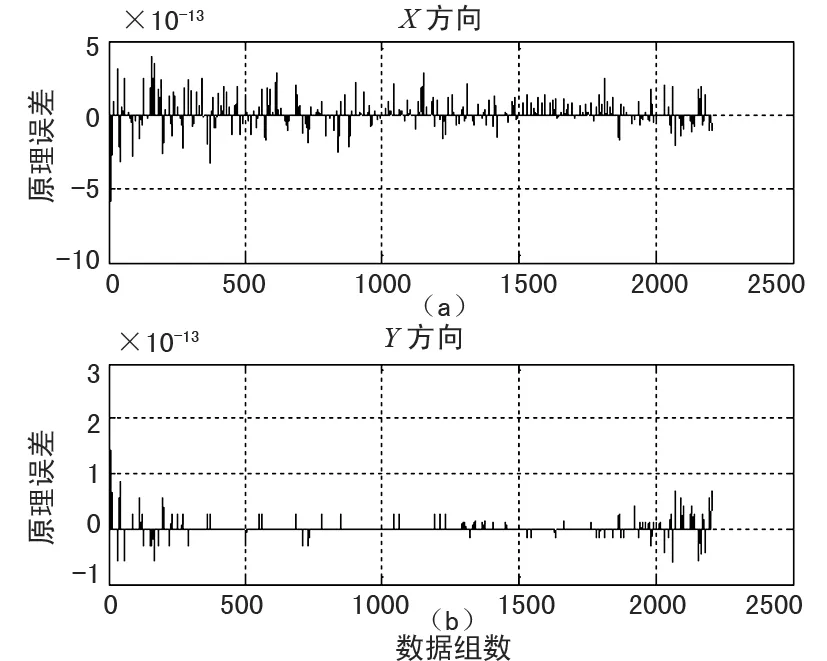

4.2 编码器量化误差

在原理误差仿真中,未对角度进行取整,在实际测量时,编码器对角度信息进行了四舍五入取整操作,导致误差产生。对编码器的量化误差进行仿真,方法如下:

(1) 将在AutoCAD中绘制的标准原型钢轨断面外形曲线向外侧偏移,偏移距离为测量轮半径r,得到外侧/偏移曲线。将外侧曲线等距离散化,得到一组间断点,坐标为(xi,yi)。

(2) 依据逆解模型,计算得到与坐标点(xi,yi)对应的编码器角度值(α0i,β0i),依据式(27)、(28)转化为相应的脉冲数(N1i,N2i)。

N1i=(α0i×M)/2π

(27)

N2i=(β0i×M)/2π

(28)

式中:M为编码器的分辨率。

将(N1i,N2i)四舍五入处理后,带入式(27)、(28)做逆变换,转化为角度值(αi,βi),此为模拟采样角度值。

(3) 将(αi,βi)带入测量模型,计算对应的测量值为(x1i,y1i)。

(4) 过点(x1i,y1i)做内侧曲线的法线,得到该法线与内侧曲线的交点坐标(xki,yki)。

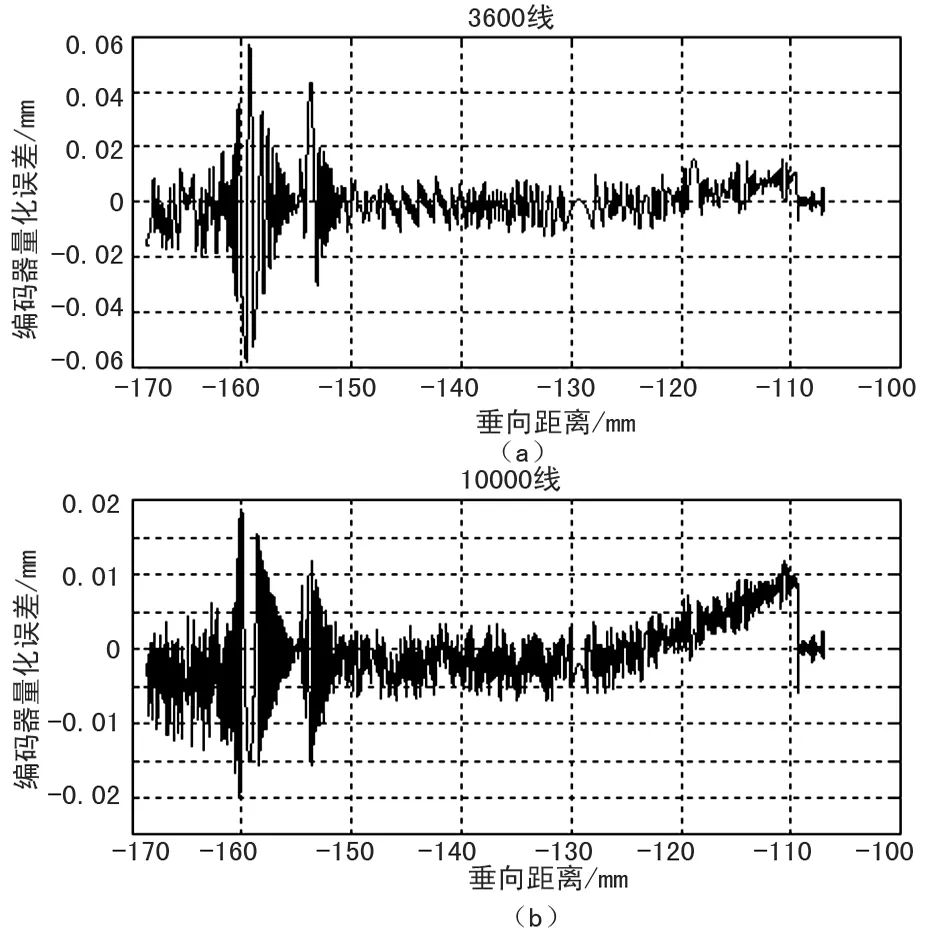

图6 编码器量化误差法向计算结果

(5) 计算点(x1i,y1i)与(xki,yki)之间的距离,该距离与测量轮半径之差即为编码器量化误差法向计算结果。

图6为3 600线、10 000线的编码器量化误差沿垂直方向表示的结果。可见,编码器量化误差对测量结果产生的影响较大,选择分辨率较高的编码器可在一定程度上降低该误差。由于仪器的形状极差要求优于±0.05 mm,故选用10 000线的编码器可保证精度要求。

5 结 论

运动仿真结果显示,对称T型钢轨外形磨耗测量仪可测量60 kg钢轨轨头及两侧轨颚;各类误差仿真结果显示,选择10 000线的编码器可使仪器形状极差小于±0.05 mm,满足设计要求。相对于双L型钢轨外形测量仪,体积减小了18.6%更便携。

[1] 邹晓霞. 高精度轮轨外形测量仪研究[D]. 成都:西南交通大学,2010.

[2] 李秋艳.钢轨断面检测技术的研究[D].长沙:中南大学,2007.

[3] 李立群,梁一男,刁孟军.MinProf系列车轮外形检测设备和钢轨外形检测设备在地铁中的成功应用[J].轨道交通,2001(11):68-69.

[4] 沈 钢.便携式铁路钢轨轨头外形磨耗测量装置[P].200620041806.6,2006-5-16.

[5] 彭 艳. 基于DSP的钢轨磨耗精密测量仪[D]. 成都:西南交通大学,2010.

[6] 汪 蕾. 钢轨磨耗及轨底坡便携测量仪研究[D]. 成都:西南交通大学,2012.

[7] 金 涛,童水光. 逆向工程技术[M]. 北京:机械工业出版社.2003.71-73.

Investigation of Symmetrical T-shape Rail Wear Profilometer

ZHU Bing-bing, ZHOU Wen-xiang, CHEN Long

(StateKeyLaboratoryofTractionPower,SouthwestJiaotongUniversity,ChengduSichuan610031,China)

The structure and mathematical models of symmetrical T-shape rail wear profilometer are introduced. The motion simulation, parameter optimization, analysis of principle error and quantization error of the encoder are conducted using Matlab. The theoretical results show that the shape range of the instrument is ensured by using encoders of 10000 pulses /1 revolution. The rail head profile is completely included in the measuring range. In addition, the size is much smaller and more portable.

rail profile and wear measurement; motion simulation; parameter optimization; error simulation

2013-12-03

朱冰冰(1988-),女,安徽淮北人,在读硕士,主要从事精密检测技术与仪器方面的研究工作。

TH122

A

1007-4414(2014)01-0202-04