集装箱运输的登机桥模块化设计*

2014-07-31牛福维顾晓勤

彭 恒,牛福维,顾晓勤

(1.蒂森克虏伯机场系统(中山)有限公司,广东 中山 528437; 2.电子科技大学中山学院, 广东 中山 528402)

集装箱运输的登机桥模块化设计*

彭 恒1,牛福维1,顾晓勤2

(1.蒂森克虏伯机场系统(中山)有限公司,广东 中山 528437; 2.电子科技大学中山学院, 广东 中山 528402)

模块化设计可将登机桥各部分分解为一个个较小的标准模块,以装入集装箱运输,节省运输成本,提高生产效率。主要探讨登机桥的模块化设计方案,并与当前的登机桥进行了成本比较分析,对运输线路较远的项目具有明显的优势。

登机桥;模块化设计;通道;接机口;螺栓连接

1 引 言

登机桥是用于实现飞机与机场航站楼之间的活动联接,是供旅客上、下飞机通行的封闭通道。当前机场使用比较多的是旋转伸缩式机坪驱动型登机桥,其主要的机械结构包括立柱、旋转平台、活动通道、接机口、升降系统、接机平台、行走系统和服务梯。由于其结构较复杂、体积大,产品主要以散货的方式通过海运或车辆运输方式运至机场安装,如图1所示。这种运输方式只能对登机桥产品进行简单的包装后固定在平板车或轮船甲板上,得不到很好的保护,运输过程中受路面和天气情况的影响会发生颠簸和碰撞,易造成登机桥运输过程中的碰伤和损坏,使得运抵机场的登机桥不能直接安装使用。为印度新德里机场制造的登机桥,从广东中山运往新德里机场经过了陆运和海运,有多条登机桥出现了局部的损坏。

图1 在机场安装登机桥

如果能将登机桥拆开,分成模块装进集装箱,将会大大降低运输过程中登机桥碰坏损毁的概率,还可节省运输成本。模块化设计可很好的解决该问题,设计重点是模块的划分和连接。

2 基于集装箱运输的登机桥模块化设计

机械产品的模块化设计是工业发达国家近20年来一直采用的一种先进的机械产品设计方法[1-2],它将系统根据功能或结构划分为若干模块,通过模块的不同组合得到不同品种和不同规格的产品。可提高产品的标准化、通用化程度。

模块是指一组具有同一功能和结合要素,但性能、规格或结构不同却能互换的单元。模块化设计对这些模块进行不同的选择和组合,即可得到相应的不同规格的产品。模块化设计的优点:

(1) 互换性强,便于维修。模块化产品是由一些具有互换特性的标准化模块组成的,可直接更换模块,大大简化产品的维护和修理。

(2) 便于运输,对于体积较大的结构,可拆分成多个小模块运至现场后组装,对运输工具要求降低。

(3) 适合批量生产,提高了产品质量,各种模块可集中在专门工厂进行专业化批量加工,提高了生产效率。

登机桥各个组成部件中通道的尺寸最大,不同的桥型通道长度尺寸也不同,最长的可达20 m,远远大于集装箱的允许长度。为便于集装箱运输,需将通道分为两个、甚至多个模块,以减小尺寸便于装入集装箱。所以模块的划分除需考虑各部分功能外,还需考虑各模块的外观尺寸及连接。

3 登机桥各主要部分的模块化设计

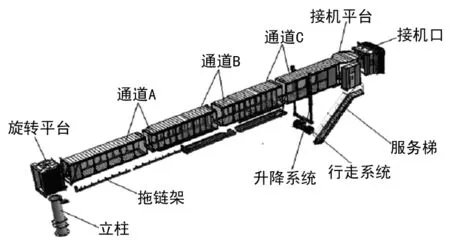

如图2所示,为旋转伸缩式机坪驱动型登机桥的典型结构[3],其各组成部分中,立柱、旋转平台、行走系统、服务梯均已经模块化,可进行简单改进后直接装入集装箱。需改进的是活动通道(A/B/C三个通道)、接机平台、接机口和升降系统。

图2 登机桥总装图

笔者主要以蒂森克虏伯公司的登机桥为例,对其进行模块化设计以达到集装箱运输的目的。

3.1 通道的模块化设计

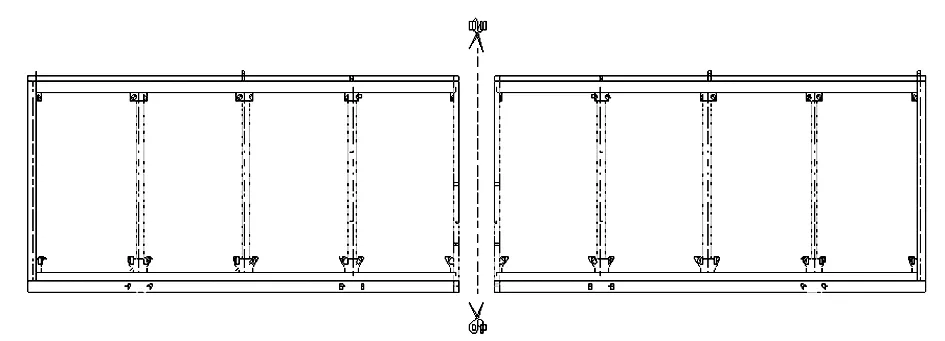

当前国际通用的集装箱箱体尺寸最长12 m,顶部封闭的集装箱内高2 330 mm左右,对于三通道的登机桥,其3个通道由内至外依次为通道A、通道B、通道C,它们的长度根据桥型不同,最短的不到6 m左右,最长的超过20 m。为使通道能满足装入集装箱的条件,对于通道A或B,可将其分为两段甚至多段,如图3所示,用螺栓进行连接。采用这种方式,可将通道分成5种不同长度的标准的通道模块,这些模块进行不同的组合即可得到不同长度的登机桥通道。

图3 通道A、B的模块化设计

根据中国民航标准,登机桥内部最小截面高度不得低于2 100 mm,通道A是登机桥内部最小截面,确定其内高为2 100 mm。通道A在通道B内伸缩活动,通道B在通道C内伸缩活动,内外通道之间有通道主梁、伸缩滚轮装置,都要占一定的空间。对于通道B外轮廓尺寸可控制在2.3 m以内,但通道C的高度尺寸至少大于2 500 mm,远远大于2 330 mm,为使其高度上能满足装入集装箱的条件,可采用以下两种方式:

方式一 采用40尺的开顶柜运输,开顶柜允许柜内货物高出柜顶,如图4所示。

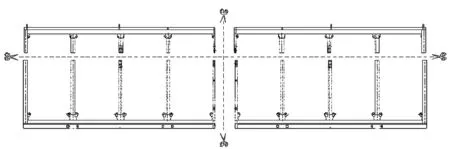

方式二 将通道C沿着高度方向分为两段,通过螺栓连接,如图5所示。

图4 通道C模块化设计方案1

图5 通道C模块化设计方案2

方式一只需将通道运输用的集装箱改为40尺的开顶柜即可。方式二将通道C沿着高度方向分为两段,如图5所示。对于长度大于12 m的通道,要将原通道沿着长度和高度方向切分两次,改为螺栓连接,使通道在长度方向和高度方向通过螺栓连接组合起来。这样,一个通道由四个模块进行组装。

3.2 接机平台与接机口的模块化设计

一般的登机桥,接机口通过上、下支撑与接机平台相连,而接机平台与外通道直接焊接在一起。在实际设计中,为保证内部空间的一致性,接机平台、接机口内高度均与通道C一致,需对接机平台及接机口进行拆分。

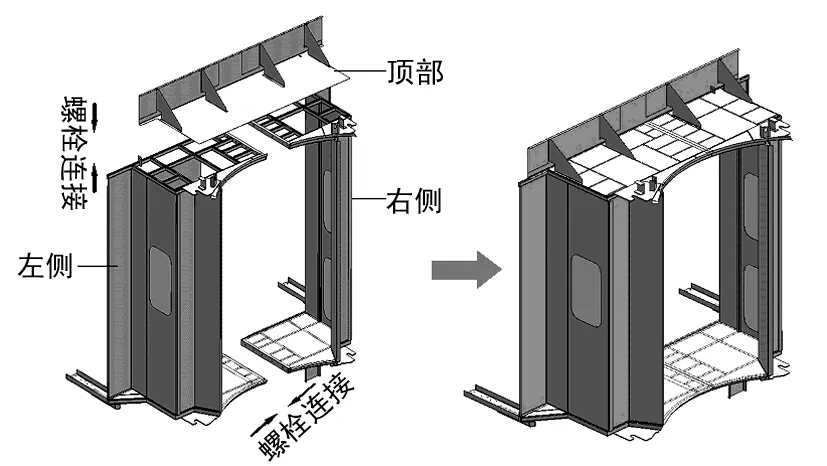

如图6所示,可将接机平台与通道C的焊接改为螺栓连接,得到接机平台和维修间,以便装入集装箱。对于接机口,可将其顶部钢板的焊接改为螺栓连接,下面的主体部分从中间分开,改为螺栓连接,如图7所示。

3.3 升降系统

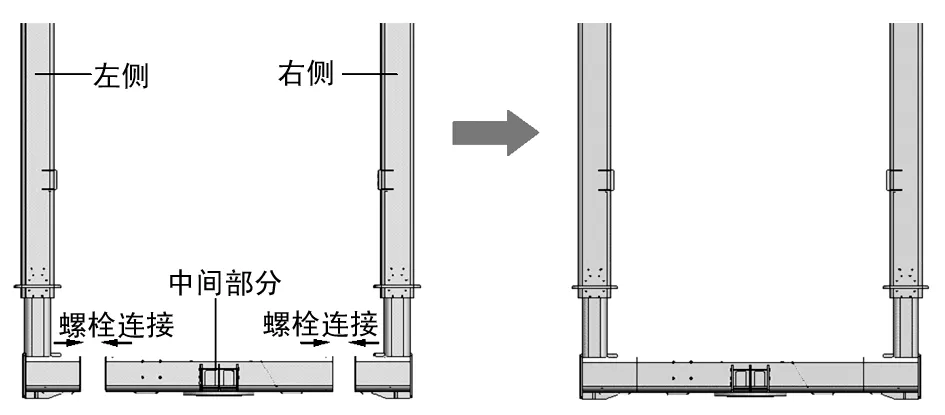

如图8所示,升降系统为U型焊接结构,可将其从横梁处分段,通过螺栓连接组装在一起。

图6 接机平台与通道C的焊接改为螺栓连接的形式

图7 接机口拆分为三部分螺栓连接

图8 升降系统拆分方案

4 模块之间的连接设计

为便于安装,各模块之间的连接均采用摩擦型高强螺栓连接。螺栓连接需满足承载要求,为此需通过计算选取适合大小的螺栓及预紧力。由于登机桥设计寿命一般为20年或20年以上,螺栓连接需考虑疲劳寿命。

由于连接节点构造复杂,节点处存在应力集中。登机桥运动或者乘客通过时,将承受动载荷,这时钢结构中缺陷作为裂纹源,存在的应力集中使缺陷尖端区域金属的应力达到钢材的屈服强度,在循环荷载作用下不断扩展,形成疲劳裂纹。所以合理选取节点构造形式,是提高摩擦型高强度螺栓连接节点疲劳性能的有效措施。螺纹联接中各圈螺牙上的负荷为不均匀分配,一般以螺母与被联接件接触处的第一圈螺牙所传递的载荷为最大,因此螺纹联接一般在第一圈螺牙的根部应力集中处产生疲劳破坏。高强度螺栓的排列方式、螺栓数量、螺栓孔直径等节点构造都会对节点主体金属的疲劳性能产生影响。

在满足静力承载能力要求的前提下,选用小直径螺栓可提高节点承受的名义应力幅。采用椭圆螺栓孔也可在一定程度上改善节点的疲劳性能。考虑疲劳时高强螺栓的强度条件[4-6]:

各模块的连接处,除保证螺栓的疲劳寿命外,还应确保各连接结构的疲劳寿命,结构设计中确保焊缝质量,避免应力集中。重要的焊缝采用合适的探伤方法,从工艺和设计上确保焊接的质量,提高接头的寿命。基于模块化设计后的登机桥各部分组成如图9所示。

图9 模块化设计的登机桥

5 模块化设计后登机桥的装箱

如图10所示,为通道采用集装箱开顶柜运输的方案图,图中TA1,TA2分别表示通道A的第1个模块和第2个模块,通道B,C的表示方法相同。

图10 通道装箱方案

对于两通道登机桥,可用两个普通高柜来运输两个通道,而对于三通道的登机桥,其三个通道可用两个集装箱开顶柜运输,其他较小的附件可一并放入集装箱中,包括立柱、行走系统、服务梯、维修间等。

可见,通过模块化设计,可将登机桥各个部分拆分成不同的小模块,便于装入集装箱。

6 模块化设计的登机桥成本分析

(1) 相对于原登机桥,模块化设计后主要增加了以下成本:①连接件增多,为确保各部分的螺栓连接均为高强螺栓;②现场安装成本增加。原登机桥通常是将接机口、通道一起运输,到现场后直接与立柱上的旋转平台相连即可。而模块化后,需在现场将各个模块组装起来后再进行总装,增加了安装成本。

(2) 模块化设计提高了生产效率,相对于原登机桥,采用集装箱运输,节省运输成本。同时由于桥体均放于集装箱内,有集装箱箱体的保护,减小乃至杜绝了运输过程中与外部异物碰撞损坏的几率,这一点是原运输方式无法做到的。尤其是对许多国外项目,路途远,需经陆运和海运多次转运。

以制造一条三通道45 m长的登机桥为例,基于模块化设计的登机桥总成本仅增加1%左右,对于国外项目,运输成本较高,采用集装箱桥可节省至少40%的运输成本,地理位置越远,登机桥的数量越多,运输成本降低越多。采用组合式登机桥,整个项目的总成本至少可降低10%。

7 结 语

作为一种全新的思路,模块化设计,将原登机桥分为一个个标准的较小尺寸的模块,放入集装箱运输,虽然增加了一定的安装成本,但减小了运输成本,提高了生产效率,同时也减小了运输过程中登机桥桥体损坏的几率,对于运输距离较远、成本较大的项目而言,可大大降低项目的总成本,具有明显优势和市场前景。

[1] 张德文.港口散粮装卸系统钢结构的模块化设计分析[J].港口机械,2007(5):1-4.

[2] 欧阳中和.浅谈机械产品模块化设计技术[J].装备制造技术,2007(11):104-105.

[3] EN1915-2 Aircraft Ground Support Equipment-General Requirements-Part 2: Stability and Strength Requirements, Calculations and Test Methods[s].

[4] GB 50017-2003, 钢结构设计规范[S].

[5] 景文明.现代机械抗疲劳设计方法概述[J].装备制造技术, 2012(1):154-155.

[6] 顾晓勤,罗良清.组合式登机桥高强度螺栓群的强度计算[J].机械工程与技术, 2013(2):35-39.

Modular Design of Available Passenger Boarding Bridge for Container Transportation

PENG Heng1,NIU Fu-wei1,GU Xiao-qin2

(1.ThyssenKruppAirportSystem(Zhongshan)Co.,Ltd,ZhongshanGuangdong528437,China;2.ZhongshanSchool,UniversityofElectronicScienceandTechnologyofChina,ZhongshanGuangdong528402,China)

Based on modular design, the bridge can be divided into several little parts, which makes the passenger boarding bridge to transport the container. This design saves a lot of transportation costs and improves production efficiency. The solutions for block-based design of passenger boarding bridge are introduced, and a cost comparative analysis is made. It has an obvious advantage for the long route transport project.

passenger boarding bridge;blockbased design;tunnel;cabin;screw connection

2013-12-05

中山市科技计划项目《组合式旅客登机桥》(编号:20114A157),企业项目《登机桥结构力学分析》

彭 恒(1981-),男,湖北天门人,工程师,硕士,主要从事登机桥设计及结构方面的科研工作。

TH112

A

1007-4414(2014)01-0107-04