汽车车轮的有限元分析*

2014-07-31靖娟

靖 娟

(江西制造职业技术学院, 江西 南昌 330000)

汽车车轮的有限元分析*

靖 娟

(江西制造职业技术学院, 江西 南昌 330000)

随着有限单元法的不断发展,其在工程上的应用也不断深化。将有限元法应用于汽车车轮分析,介绍了有限元分析模型建立的一般过程,并运用UG软件对车轮进行了静力学分析、模态分析及疲劳分析。结果表明:车轮的位移量很小,应力远小于材料的屈服强度,满足强度要求;震动频率远大于容易发生共振的频率范围,不会发生共振现象;疲劳安全系数和应力安全系数的最小值都大于1,符合标准。

车轮;模态分析;静力学分析;疲劳分析

1 引 言

20世纪60年代中期以来,有限元法得到了巨大发展,成为一种内涵丰富、应用广泛并且实用高效的数值分析方法,其在汽车领域中的应用越来越广泛。由于汽车车轮不但要承受整车的重量,转动的轮胎还要承受水平方向的作用力和由路面传来的冲击力等交变载荷,同时通过轮胎与路面间的附着力来产生驱动力和制动力,如此复杂的工作条件使得对车轮的要求越来越高。鉴于U G软件是一个集计算机辅助设计、制造和工程分析为一体的三维参数化设计软件,其结构设计提供了有限元分析功能本文在UG仿真平台上对汽车车轮进行有限元数值模拟分析主要进行静力学分析、模态分析及疲劳分析,从而为工程设计提供依据,缩短产品开发周期。

2 有限元法及模型的建立

有限元法基本思想是用较简单的问题代替较复杂的问题后再求解。它将求解域看成是由许多称为有限元的小的互相连接的子域组成,对每一单元假定一个合适的较简单的近似解,然后推导求解这个域的总的满足条件。这个解不是准确解,而是近似解,随着单元数目的增加,也即单元尺寸的缩小,解的近似程度将不断改进。如果单元是满足收敛要求的,近似解最后将收敛于精确解。由于大多数问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状的情况,成为了行之有效的工程分析手段。

有限元法应用于工程分析包括前置处理与后置处理,前置处理的好坏直接影响着后置处理的分析结果,因此,应遵循前置处理的一般过程,其一般包括如下几个步骤。

(1) 建立CAD模型。根据实际需要采用UG、CATIA或Pro/E等大型三维软件对所需的模型进行有效的CAD建模。

(2) 选择分析类型。在有限元模型建立过程中,根据所要做的分析模型,可选择不同的分析类型,如:静力学分析、模态分析、动力学分析、疲劳分析等。

(3) 赋予材料属性。材料属性在有限元模型中是不可或缺的,可选择分析模块中自带的材料类型,或者进行用户自定义材料,以更真实地反映所用材料的属性。

(4) 选择单元类型、网格划分、网格属性设置等。

(5) 添加载荷,指定边界条件。根据工程实际,设置相应的载荷与边界条件,在不能完全满足的情况下,且不会对分析结果产生较大影响,可进行简要处理。

(6) 求解输出设置。根据分析类型与所关心的分析结果进行必要的输出结果设置。

在有限元模型建立过程中,首先用UG对车轮进行建模,抑制对实际问题研究没有影响的细小特征,如小圆角及小孔等,从而减少模型的特征数,达到降低网格单元数和缩短计算时间的目的。运用UG CAE模块的功能对所建车轮CAD模型进行分析类型的选择、网格划分、边界条件与载荷设置等,最后对所完成的有限元模型进行分析计算。所用材料的参数有:密度7 800 kg/m3,杨氏模量为210 GPa,泊松比为0.3,屈服强度为270 MPa,抗拉强度为450 MPa 。在划分有限元网格时,采用三维实体、四面体单元网格,网格大小为8 mm。有限元网格模型如图1所示。图中车轮中心孔轴线方向为Z轴,垂直Z轴的平面为X-Y平面,X轴为水平方向,Y轴为竖直方向。

图1 有限元网格模型

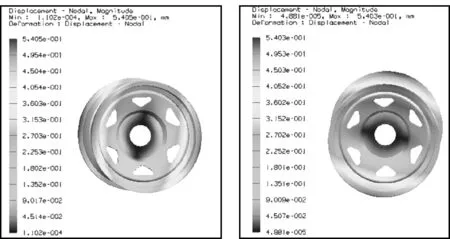

3 静力学分析

将车轮底端固定在车轮中心孔内表面施加垂直向下的力,大小为5 kN,经分析计算,其位移的等值线图如图2所示。从图中可以看出:在车轮底部,位移量最小;在车轮顶部,其位移量最大,最大值为1.237 mm,且越靠车轮上端,位移量越大,在车轮顶部外缘位移量达到最大。从等值线结果可以看出车轮在力的作用下,只发生了少量的位移,可初步判断车轮在此受力作用下是稳定可靠的。

图3为车轮的应力等值线图,从图中可以看出:车轮的最小应力发生在车轮顶部区域,其最小值为0.065 55 MPa;最大应力发生在车轮底部外缘区域,最大值为109.7 MPa。由于分析所用材料的屈服强度为270 MPa,车轮受力作用后的最大应力109.7 MPa <270 MPa,车轮只发生了微量弹性变形,可认为此车轮模型的强度是足够的。

4 模态分析

模态分析是研究结构动力特性的一种近代方法,是系统辨别方法在工程振动领域中的应用,n是确定复杂结构震动形态和薄弱环节的有效手段。通过模态分析可获得较完整的固有频率及振型等,固有频率和振型是承受动态荷载结构设计中的重要参数。

图2 位移等值线图 图3 应力等值线图

通过分析类型的选择、网格划分、输出设置等进行有限元模型的建立,同时约束车轮中心轴孔内表面X、Y两方向的移动自由度,提取前6阶模态振型。各阶振型如图4~9所示,前6阶模态频率分别为:1.563e+002 Hz,1.564e+002 Hz,2.213e+002 Hz,2.214e+002 Hz,5.496e+002 Hz,5.579e+002 Hz,其频率随着模态阶次的增加呈递增趋势。

图4 一阶模态(1.563e+002 Hz) 图5 二阶模态(1.564e+002 Hz)

图6 三阶模态(2.213e+002 Hz) 图7 四阶模态(2.214e+002 Hz)

图8 五阶模态(5.496e+002 Hz) 图9 六阶模态(5.579e+002 Hz)

由于车轮模型是旋转体,具有对称性,相应地具有对称模态频率,如一阶与二阶、三阶与四阶、五阶与六阶模态频率几乎相同。图中位移大小没有实际意义,只在于振型中所体现的相对位移。为便于观察后处理中的模态振型,其振型进行了同步放大。同时,可以认为实际车轮的刚性较大,不会在外部频率的激励下出现不良反应。

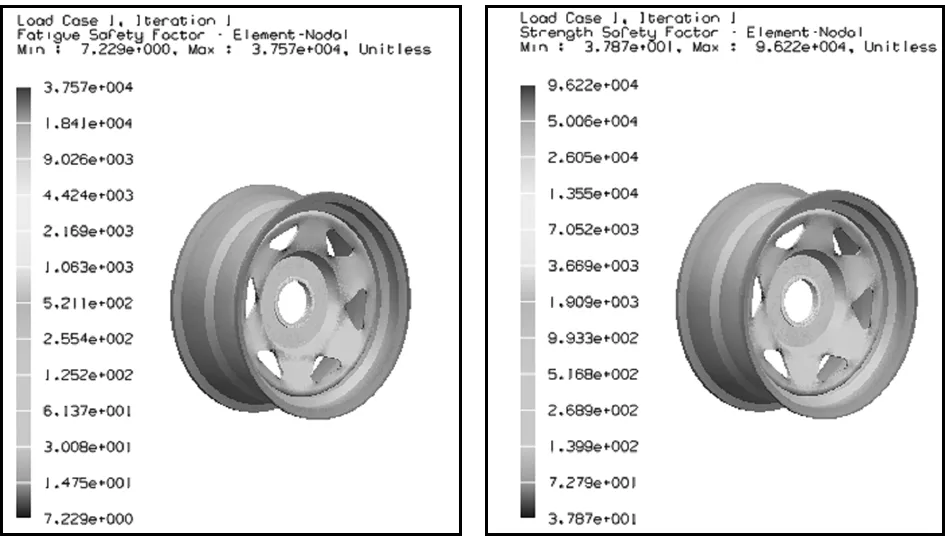

5 疲劳分析

疲劳分析用于各种简单或复杂加载条件(也称为疲劳工作周期)中评估设计的结构价值或耐久性。应力安全系数(即结构强度)和疲劳安全系数(即疲劳强度)是评估疲劳分析结果的有效方法。应力安全系数是个无单位标量的疲劳结果,实现将应力安全系数计算为有效应力时间关系曲线图的一种功能,以确定结构的故障索引结果集。大于1的应力安全系数是符合标准的,小于1则表示有故障。疲劳安全系数也是无单位标量,是在节点处或在单元面上计算的,计算方法是首先确定所有加载周期,然后评估最具破坏性的周期。如果认为一项设计可行,疲劳安全系数则必须大于1,否则最终会因为重复给定的疲劳工作周期而破坏。

在本次疲劳分析的建模中,固定车轮中心孔内圆周面的移动自由度,且车轮的转速为1 000 r/min,对车轮执行循环10万次的疲劳分析。其疲劳安全系数等值线图如图10所示,从图中可以看出:疲劳安全系数的最小值为7.229,最小值大于1。图11是应力安全系数等值线图,可以看出:应力安全系数的最小值为37.87,最小值大于1。可以认为此车轮模型设计是可行的,可以得到较好的疲劳分析结果。

图10 疲劳安全系数等值线图 图11 应力安全系数等值线图

6 结 论

综上所述,根据有限元分析的一般过程,完成了汽车车轮的静力学、模态、疲劳等的数值模拟分析,有较强的应用性,对设计工作具有一定的指导意义。可以看出:在静力学分析中,车轮的位移量很小,且其应力远小于材料的屈服强度,车轮的三维模型可以满足强度要求;从模态分析可知,分析结果的频率远大于容易发生共振的频率范围,不会产生共振现象;执行车轮的疲劳分析后可知,疲劳安全系数和应力安全系数的最小值都大于1,可以认为是符合标准的。

[1] 王霄锋,王 波,赵振伟,等.汽车车轮结构强度分析[J].机械强度,2002,24(1):066-069.

[2] 张瑞萍,孙晓红.UG NX6.0中文版 标准教程[M].北京:清华大学出版社,2009.

[3] 王勖成.有限单元法[M].北京:清华大学出版社,2003.

[4] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交大出版社,2000.

[5] 崔胜民,杨占春.汽车车轮疲劳寿命预测方法的研究[J].哈尔滨工业大学学报,2000,32(6):100-102.

Finite Element Analysis of Wheels

JING Juan

(JiangxiTechnicalCollegeofManufacturing,NanchangJiangxi330000,China)

With the development of the finite element method, its applications are also continuously deepening. The finite element method is applied to the wheels analysis. The general procedure of the finite element analysis is introduced, the statistic analysis,modal and fatigue analysis are performed by using the UG software. The results show this model has little displacement, the stress is far less than yield strength of the material, and can meet the strength requirement, the vibrational frequencies is more than the frequency range of resonance, which can not resonate, the minimum value of coefficients of the fatigue&strain safety is greater than 1, so they meet criterion.

wheels;modal analysis;static analysis;fatigue analysis

2013-11-19

靖 娟(1985-),女,山东聊城人,讲师,主要从事教学工作及机械CAD/CAE/CAM方面的研究工作。

V472

A

1007-4414(2014)01-0102-03