化纤丝束吹风冷却装置研究进展

2014-07-31邵阳学院湖南邵阳422000

(邵阳学院,湖南邵阳422000)

(邵阳学院,湖南邵阳422000)

综述了化纤熔融纺丝冷却吹风装置及丝束冷却过程中冷却风流场仿真的研究进展.讨论了针对吹风装置冷却风不均匀、不稳定、提高丝束质量、降低装置能耗等问题所采取的相关对策与措施.对吹风冷却装置的研究和应用前景进行了展望.

丝束吹风冷却装置;流场仿真;对策与措施;发展趋势;

化纤熔融纺丝时,熔体从喷丝板的毛细孔喷出,经吹风冷却、拉伸,最后凝固成丝条[1].丝束冷却凝固过程是决定丝束质量的关键环节.随着人们对化纤产品质量要求的提高,丝束吹风冷却技术越来越被重视,国内外学者针对冷却风的风速、压力、温度、湿度、均匀性、稳定性等工艺参数及吹风冷却装置的结构对丝束质量的影响进行了深入研究和应用[2-3].

丝束冷却装置可分为侧吹风、外环吹风和中心环吹风3类.本文综述了以上吹风冷却装置及其流场仿真分析的研究现状,然后对它们的发展趋势进行了展望.

1 侧吹风冷却装置

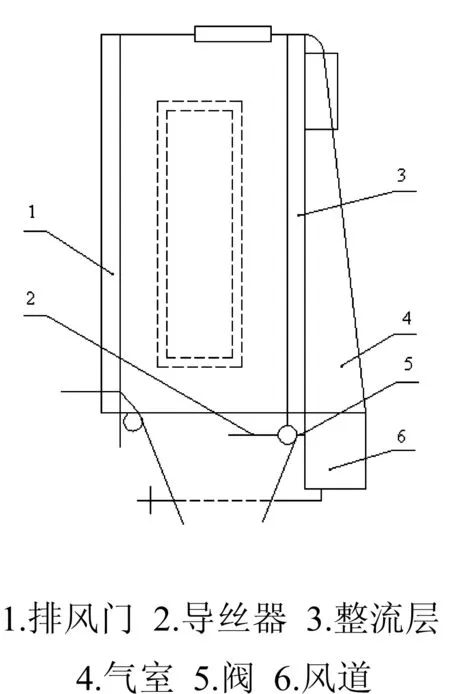

侧吹风冷却装置结构如图1.装置的工作原理:首先冷却风进入风道6,通过阀5控制风量、风速进入气室4,然后经整流层3进行整流匀风后,对丝速进行冷却后,一部分从排风门2散发到周围环境中,另一部分随丝束下行进入甬道.侧吹风冷却方式具有孔数较少、冷却散失热量少的特点,主要用于异形长丝、粗旦长丝等冷却中.如果用于短纤维纺丝,需采用矩形喷丝板(丝条并排分布),以减少吹风丝层的厚度;减小受风面和背风面的冷却速度差异.自上世纪70年代纺丝工艺技术实现工业化以来,化纤侧吹风冷却使丝束的产量、质量、单线生产能力等有很大的提高,并在长丝、粗旦丝和异形丝等纺丝冷却中得到广泛应用[4-5].

图1 侧吹风装置Fig.1 Lateral blowing device

国内研究人员在提高丝束质量方面进行了深入研究:赵会锦[6]等针对侧吹风冷却方式下纺POY细旦纤维时断裂伸长率偏低和条干不匀率偏大的问题,通过延长侧吹风缓冷区高度至90mm、增加冷却风导流装置和防干扰装置,并改进其风网工艺和设备条件,使128dtex/114f POY的条干不匀率小于0.63%,显著地提高了纤维品质;张尚垛[7-8]等在侧吹风装置缓冷区采用弧形板技术,减少了野风对缓冷区的干扰、避免飘丝,丝层冷却更均匀一致.

针对侧吹冷却风不同的相对湿度对制冷量和耗热量的影响都较大的问题,冷正平[9]提出了冷却风相对湿度参数浮动和合理利用回风的观点,以某高速纺丝机侧吹风冷却装置为例,冷却风夏季相对湿度87%,冬季相对湿度37%,回风取自卷绕间且回风比例在40%左右,达到夏季耗冷量节约57%,冬季加热量节约70%的效果.万仁里[10]针对不同的丝束品种,提供不同风温和相对湿度来进行研究,结果发现提高夏季的送风温度和相对湿度;降低冬季的送风温度和相对湿度都能获得好的节能效果.

虽然侧吹风冷却形式具有结构简单、成本低的优点,然而其能耗大、同一截面上近风网与远风网处丝束均匀性差,尤其是纺制聚合物热量较高的纤维或大容量纺丝时,丝束质量更难保证.随着人们对丝束质量要求的提高及能源效率问题的重视,越来越多的侧吹风冷却工艺将逐步被环吹风所取代[11].

2 环吹风冷却

环吹风冷却装置的冷却吹风系统分为外环(向内)吹风和中心环(向外)吹风装置[12-13].

2.1 外环吹风装置

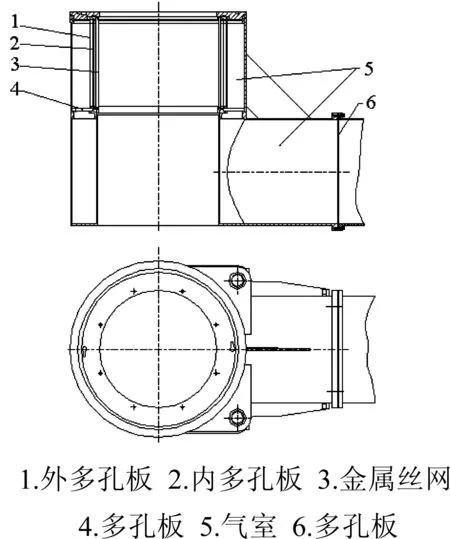

外环吹风装置如图2.装置的工作原理:首先冷却风进入风道后,经过多孔板6进行一次整流,进入下部气室,然后通过多孔板4进行二次整流,进入上部气室,再通过外多孔板1、内多孔板2进行整流匀风,然后从金属丝网3中均匀吹出对丝束进行冷却,最后散发到周围空气中.

图2 外环吹风装置Fig.2 Outer ring blowing device

外环吹冷却方式因其冷却风由丝束外侧周向均匀地吹向环状排布的丝束,出风面与丝束距离很近,极好的利用了能量.同时由于冷却风不需穿过多层纤维,冷却风温升较小,各丝束冷却条件相近[14].

根据冷却室密封情况可将外环吹风冷却方式分为三种形式:敞开式、半敞开式、密闭式[15].

敞开式,其冷却室上下两端都开放.由于冷却室不密封,气流外溢,会影响喷丝、增加丝束颤动,导致丝束质量变差,同时使现场操作环境恶化.基于以上原因,该形式的环吹风冷却装置基本被淘汰了.

密闭式,其冷却室是封闭的,用下抽风的方式从甬道中排风,不会受外界的干扰,纺丝间温度也不会太高,是理论上最理想的冷却方式.早期的密闭式环吹风装置,由于加工精度达不到要求,供回风平衡控制及装置的结构设计不合理,其冷却效果不好,如在20世纪70年代初期仿制的VD406高压高阻尼密闭式环吹风装置,该装置结构复杂、部件加工困难、整流层更换清洗频繁、进排风平衡要求高,冷却动力消耗大、工艺难以稳定控制,纺丝过程中易出现并丝及疵点[15].

随着加工、控制等技术的进步,环吹风装置的制造精度和冷却风工艺参数的控制精度有了很大改善,黑龙江龙涤集团有限公司1992年从吉玛公司引进的低阻尼密闭式环吹风冷却装置,通过对冷却风装置结构合理设计和供、回风采用步进电机根据风压差来控制风平衡[16],实现风速1m/s时差异率小于0.05m/s,伸长不匀率、断裂强度不匀率都小于6%,原丝、成品中疵点含量很少.针对密闭式环吹风冷却装置冷却风的均匀性和装置的能耗的问题,近年来国内的学者也研发出一些性能良好的环吹装置[17-18].

半敞开式,其冷却室上端密封,下端开放,进排风易达到平衡,且能耗较小,与全封闭式环吹工艺相比,气流透过性好,是近年来纺涤纶短纤维和超细纤维工艺采用较多的冷却形式.但其下端开放,会受外界干扰,并使纺丝间的温度过高.而当纺速较高、喷丝板孔圈数较多时冷却风很难穿透到丝束内层,使内外层丝束均匀性变差.

为了节能降耗,Oerlikon Barmag公司研发的Eco Quench外环吹风冷却装置,采用金属网型整流筒整流,其风阻力小,使丝条冷却过程所需冷却风量节约了约40%,风速不匀率小于4%,产品的CV值降到1.0以下,内外层丝束均匀性好,且可反复使用.同时配套推出第三代双通道快装式纺丝组件,纺丝位距更小,减少了单位占地面积,纺丝操作更方便[19].

TMT用于细旦纤维纺丝的CIQ外环吹冷却装置,其风向整流筒制作精细,不但能保证每个位及位与位之间的每束丝的受风不匀率小于4%.而且冷却风量仅为普通侧吹风方式的1/3,能以最省的冷却风量达到最佳的冷却效果;位距小,对单丝纤度为0.3 D的多孔超细旦纤维加工性极佳.但它的整流筒风阻大,能耗较大.

北京中丽研发用于DTY单丝纤度在0.3~1.0 D之间的超细纤维的新型外环吹风丝束冷却装置,其环吹风整流筒吹风均匀、清洗更换方便,并且能获得品质更优的涤纶超细长丝.该新型外环吹风装置纺程上无风区高度可根据生产工艺要求进行调节,同时可节约80%的侧吹风量,节能效果显著.

邵阳纺织机械有限责任公司研发的两用型半敞开式外环吹风冷却装置,出风直径410mm,出风高度300mm,采用4块多孔板和10层金属丝网整流,在纺棉型纤维时风压1080Pa,风速达到2m/s左右,不匀率小于10%,纺中空纤维时风压2200Pa,风速达到5m/s左右,不匀率小于15%,丝的品质都达到要求.

由于外环吹风在吐出量大、孔数多、丝条比热高的情况下易使热量滞留在喷丝板无孔区下方区域难以散发出来,容易造成内层丝束并丝,影响丝的品质.然而,中心环吹风装置冷却后的冷却风直接散发到周围环境中,不会出现冷却风滞留、热量集中的情况,且工艺弹性大,通过对环吹风装置做简单的调整后,既能得到粗的纤维,也能得到高品质的微细纤维.其难点是保证冷却风在周向各点的风速均匀.

2.2 中心环吹风装置

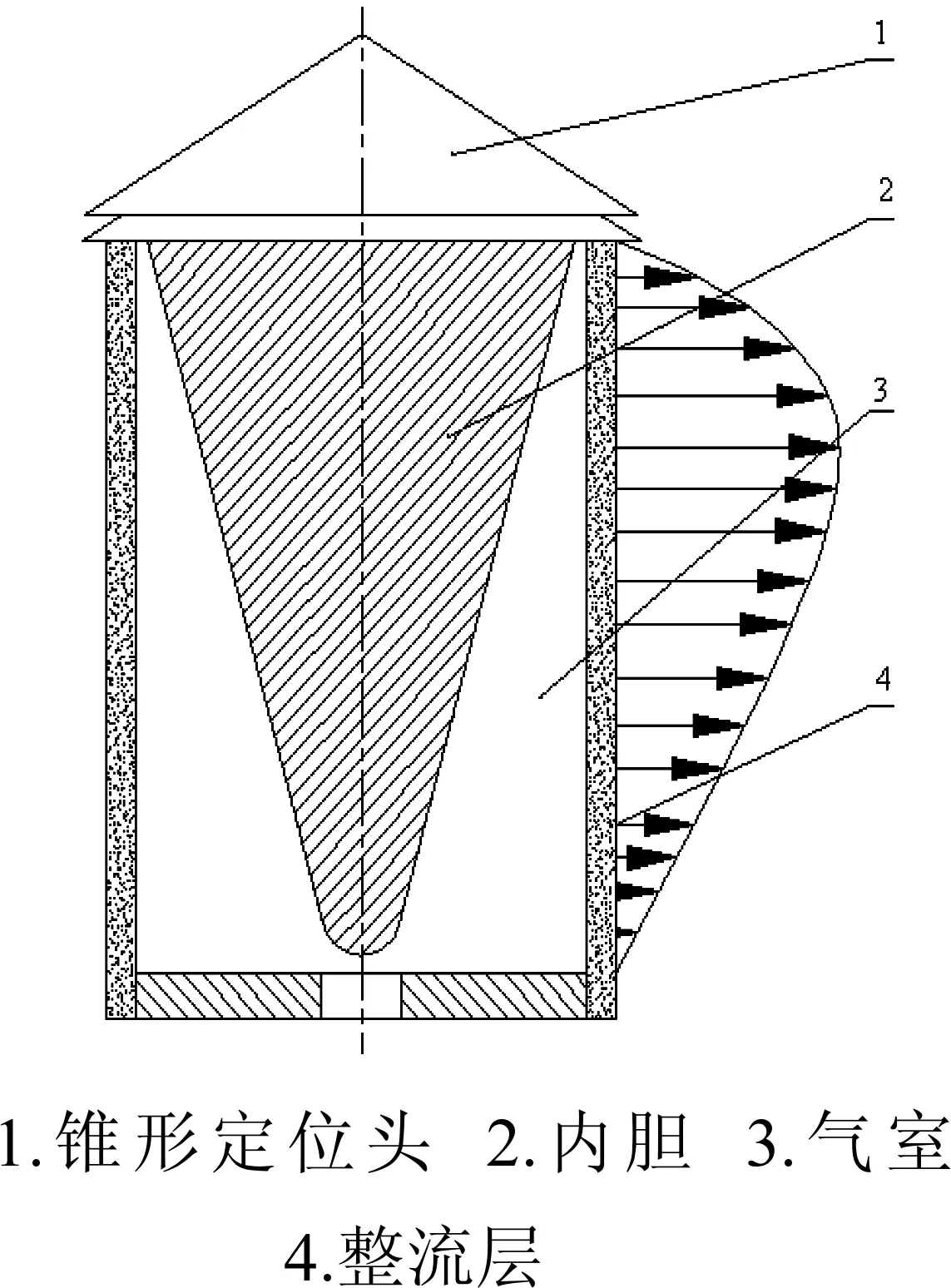

中心环吹风装置结构如图3.装置的工作原理:首先冷却风进入风道,然后进入内胆2,经过内胆的整流进入气室3,再通过整流层4进行整流匀风,最后经过金属丝网吹出对丝束进行冷却,然后散发到周围环境中.

中心环吹装置主要缺陷是会受环境风的干扰,而且对吹风速度、纺丝张力等的控制很严.如果纺丝和冷却工艺控制不当也会造成部位飘丝现象,产生毛丝和断头.

图3 中心环吹风装置Fig.3 The center ring blowing device

瑞士伊文达的烛芯式中心吹风装置,过滤整流材料采用烧结金属筒,这种高阻尼材料可提高冷却吹风效率,增大喷丝孔密度,减小纺丝位距.该烛芯式中心吹风装置气室形状简单,能保证筒的轴向和径向风速均匀,但是上风室风压高达6000-10000Pa,阻力很大,故能耗也大[20].

韩国三星公司的中心环吹风装置,风速均匀性好,生产的成品丝质量好.但其中心烛筒形吹风细筒制作成本高,且吹风对周围环境要求高,能耗较大.

上海二纺机股份有限公司连续申请了4个中心环吹风装置实用新型专利,其整流材料均采用多孔板与钢丝网等低阻尼材料,有效降低装置阻力,然而装置的冷却效果有待改进.试验表明,虽然此类装置对风压要求低,节能的效果好,但钢丝网的刚性差,在安装、使用中容易变形、损坏,进而影响吹风性能.

周应祥[21]通过研究中心环吹风装置喉颈、内管的锥度与开孔率、外管的开孔率、外管与内管间的间隔距离等参数变化对风速的影响,得到使吹风均匀、稳定、冷却效果好的结构参数,同时实现低阻尼、低能耗.谢丹洁[22]针对中心环吹风装置的气室设计进行理论分析,在此基础上建立理论模型,然后在试验装置上进行测试、修正,使其更趋合理、完善,满足纺丝工艺要求.

邵阳纺织机械有限责任公司研发的年产3~6万吨涤纶短纤维纺丝联合机中所采用的低阻尼中心环吹风装置,解决了一些进口的高阻尼中心环吹风设备投资、运行成本高的问题.

总之,中心环吹和外环吹风冷却装置各有各的优劣,由于差别化纤维生产的品质要求高、技术难度大,对丝束冷却均匀性要求更高,风速不匀率更小,所以为了满足产品的质量要求,环吹风冷却装置的风速均匀性、稳定性及设备的密封性等问题仍然有待深入研究.

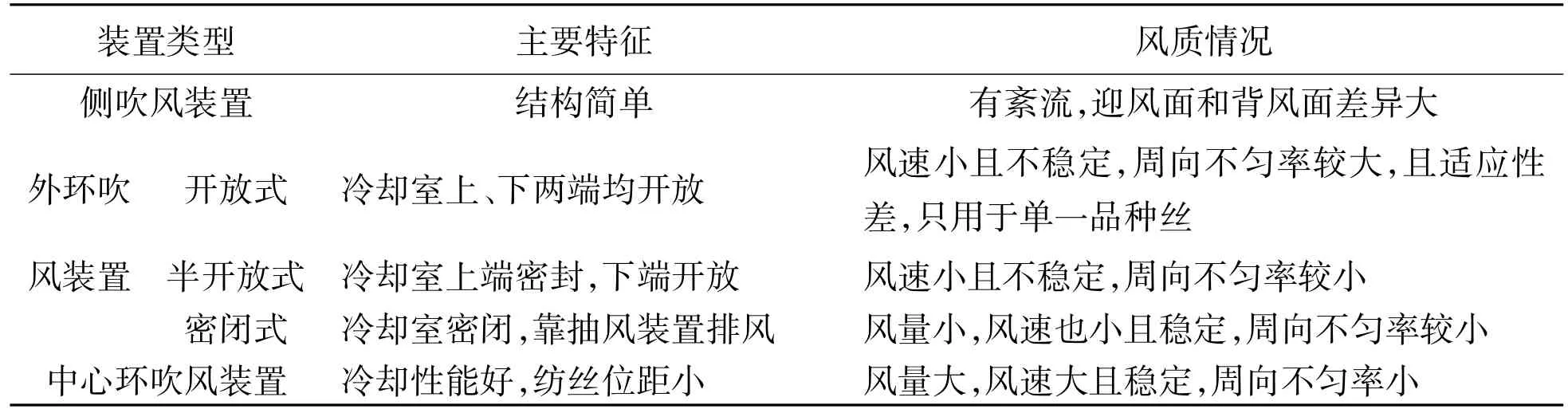

表1 各类吹风装置特征、性能对比表Tab.1 The contrast table of characteristics and performances of all kinds of blowing device

3 冷却流场分析进展

流场分析方法是通过将流体力学基本方程离散化,以流体有限元法来仿真复杂的流场,有理论建模研究、实验分析和计算机模拟仿真三种.

化纤熔融纺丝中熔体细丝的冷却都是在热丝束流和冷风流的以对流为主的相对运动中用换热方式完成的.而冷风流的温度场决定它的动力场,包括速度场和静力场等,冷风流温度场和动力场的变化会引起丝束在纺程上的速度场、温度场和张力场的变化,所有这些变化都会对初生纤维的结构和性能产生影响[23].

上世纪60年代起,人们对纺丝过程做了大量研究:提出建立纺丝过程模型,通过数学表达式描述纺丝过程中各点温度、速度和张力等的变化,为更有效的控制纺丝过程[24-25];通过研究丝束冷却时的热传导系数、丝条对空气的阻力、聚合物的拉伸粘度,使力场、速度场、温度场的理论计算成为可能.所有这些研究都为流场模拟仿真打下了良好的基础.1981年,何华雄[26]通过计算机模拟了涤纶短纤维单丝的速度场、温度场和张力场情况,得到冷却过程的数值解.为了减少冷却装置冷却风的横向湍动,陈贤锐[27]对各类吹风装置的气流流态做了较详细的分析,提出了消除气流干扰的措施.1998年,为了优化纺丝工艺,掌握纤维成形时的物理行为,STRAUB R[28]等进行了环吹风冷却的数学建模和计算机模拟研究.马强[29]等重点对环吹风单丝和复丝冷却过程进行计算机模拟和试验研究,得出模拟结果和试验结果吻合性较好.

袁婷婷[30]等对氨纶干法纺丝动力学进行计算机模拟,获得丝条沿纺丝线上的速度、温度与溶剂浓度的分布规律,并优化了氨纶纺丝工艺、提高了干纺氨纶的丝束质量.

为了得到风速均匀的吹风冷却装置,传统的做法是采用反复试验、修改装置结构、工艺参数等方法,客观上造成了盲目性、增加了成本.随着CFD(Computational Fluid Dynamics)技术越来越成熟,将其运用到吹风冷却装置的设计和改造中,对吹风冷却装置复杂的流场进行仿真、数值模拟,减少了制造加工环节,是化纤纺丝冷却装置开发过程中降低成本、提高效率非常有效的手段[31].

在对流场的研究中,人们在不断完善实验方法的同时,也在根据理论模型进行数值模拟来研究流体机械内的流动状况.研究表明,将流场仿真技术引入到吹风冷却装置的设计中,利用CFD流场仿真软件对吹风冷却装置的流场进行仿真和关键部位周围空间进行气流场分析,这样不仅可预测吹风冷却装置的性能,还可较方便地修改物理模型,预测装置改进后的性能,为吹风冷却装置的技术改进和新产品开发提供指导.

4 结束语

随着人们对化纤产品的需求和要求不断提高,并且能源问题得到前所未有的重视.化纤丝束冷却装置向着高效、低耗、低排方向发展,同时冷却吹风装置的差别化、柔性化、多样化得到用户的亲睐.而将冷却吹风装置设计与仿真软件的有效结合,在降低成本、缩短产品开发周期、提高经济效益等方面受到前所未有的重视.

[1]薛金秋.化纤机械[M].北京:中国纺织出版社,1999.

[2]汪丽霞,马铁峥,张凯.新型环吹风冷却装置:中国,CN202107805U[P].2012-01-11.

[3]谢竹青,刘政,马辉.32头平行纺PET-FDY纺丝装置的开发[J].聚酯工业,2012,25(6):11-14.

[4]逯瑞龙.130dtex/36f直纺扁平涤纶FDY的生产工艺[J].合成纤维工业,2009,32(6):51-52.

[5]张文宏.细旦涤纶POY工艺优化探讨[J].合成技术及应用,2003,18(2):34-36.

[6]赵会锦,张逢生,段树军.改进侧吹风方式纺制POY超细纤维的探讨[J].现代纺织技术,2012,(4):5-7.

[7]张尚垛,李萍,沈建伦.111dtex/192f大有光扁平FDY产品的开发[J].聚酯工业,2010,23(6):29-30.

[8]沈建伦,张尚垛,李萍.111dtex/144f中强FDY产品的开发[J].聚酯工业,2010,23(5):42-43.

[9]冷正平.涤纶长丝侧吹风装置设计的节能措施设想[J].合成纤维,2002,31(6):29-32.

[10]万仁里.涤纶长丝侧吹风空调节能技术回顾与探讨[J].建筑热能通风空调,2002,(2):16-19.

[11]金云峰.环吹风冷却装置的发展现状与应用前景[J].纺织机械,2011,(3):8-11.

[12]邹昀.环吹风的运行工艺优化研究[D].苏州:苏州大学,2005.

[13]王辉.化纤长丝设备中丝束环吹风冷却理论探讨与应用[J].纺织机械,2008,(3):44-49.

[14]杨洪平.大型低阻尼密闭式环吹装置的应用[J].合成纤维,2001,30(5):35-38.

[15]罗文渊.VD406纺丝机冷却成形装置的改造与应用[J].合成纤维,1989,(4):55-59.

[16]杨洪平.100t/d涤纶短纤维熔体直纺生产线工艺与设备的特点[J].合成纤维工业,1999,22(6):31-35.

[17]孙葵,陈名萍,沈文杰.熔融纺丝冷却用的全密闭环形吹风装置:中国,CN2793105[P]. 2006-07-05.

[18]王涛,赵建化,陈玉新,等.全密闭环吹风装置:中国,CN202272996U[P].2012-06-13.

[19]来可华,汪丽霞,杨崇昌等.化纤机械装备及技术的发展现状与趋势[J].纺织导报,2010,(8):29-33.

[20]资雪琴.熔融纺丝中心吹风装置的研究[D].上海:东华大学,2004.

[21]周应祥.低阻尼中心吹风装置的开发与研究[J].纺织机械,2008,(1):53-57.

[22]谢丹洁.丝束冷却装置中气室设计的数学模型[J].金山油化纤,1988,(3):54-57.

[23]A.James,著,高善荣,译,欧阳治,校.骤冷丝室系统综述[J].国外纺织技术,2000,178(1):27-30.

[24]Kase S,Matsuo T.Studies on melt spinningⅠ. Fundamental equations on the dynamics of melt spinning[J].Journal of Polymer Science Part A,1965,3(7):2541-2554.

[25]Kase S,Matsuo T.Studies on melt spinningⅡ. Steady-stateandtransientsolutionsof fundamental equations compared with experimental results[J].Journal of Applied Polymer Science,1967,11(2):251-287.

[26]何华雄.密闭式环形吹风装置的机理探讨[J].合成纤维,1981,(6):1-12.

[27]陈贤锐.融纺冷却装置的改进及气流流态分析[J].纺织机械,1997,(4):30-32.

[28]STRALBR,Nothhdfer K.Quenching system for melt spinning plants[J].CF,1998,45(5):372-376.

[29]马强,阮云峰,赵炯心.熔纺吹风冷却装置及其计算机模拟新进展[J].聚酯工业,2002,15(2):3-7.

[30]袁婷婷,陈大俊.氨纶干法纺丝动力学的计算机模拟[J].东华大学学报,2007,33(2):163-166.

[31]周建亨,秦鹏飞.CFD在吹风冷却装置设计中的应用[J].机械设计与研究,2004,20(1):80-82.

化纤丝束吹风冷却装置研究进展

李吉肖,曾宝成,姜宏阳,李梦奇

Review of Melt Spinning Quenching Equipment

LI Ji-xiao,ZENG Bao-cheng,JIANG Hong-yang,LI Meng-qi

(Shaoyang University,Shaoyang,Hunan 422000,China)

The melt spinning quenching equipment and its advance research of computer simulation process are reviewed. Measures taken to overcome cooling air's uneven,unstable,and how to improve tow quality,reducing device's energy consumption are discussed.The development trends and application of melt spinning quenching equipment are forecasted.

melt spinning quenching equipment;computer simulation;countermeasure;development trends

TQ340.5 文献标志码:A

1672-7010(2014)03-0066-06

2014-04-03

湖南省教育厅科研项目(13C844);湖南省邵阳学院研究生科研项目(CX2013SY007)资助.

李吉肖(1988—),男,湖南永州人,邵阳学院2012级硕士研究生,研究方向:专用装备设计与制造.