热处理工艺对钢球压碎载荷值的影响

2014-07-21赵高明周勇马林

赵高明,周勇,马林

(江苏力星通用钢球股份有限公司,江苏 南通 226500)

汽车轴承用长寿命钢球必须具备高耐磨性、高接触疲劳强度和优良的冲击韧性。压碎载荷作为钢球热处理指标之一,历来受到各钢球生产厂家的关注和重视。钢球压碎载荷值来自于压碎试验,通过试验,既可以发现钢球热处理和原材料方面的缺陷,又可以分析不同回火温度下各个指标的变化规律。其中,断口形貌是发现问题、分析问题和给出评价的依据。依据JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》规定,对直径3.000~50.800 mm的钢球必须进行压碎载荷试验。为此,针对热处理工艺参数,从有利于提高压碎载荷值和改善压碎断口出发,以直径为9.525和12.700 mm钢球为例进行了一系列工艺试验。为便于试验结果的统计与评价,在所进行的试验中每次只试验1粒钢球(JB/T 1255—2001标准规定为每组试验3粒钢球)。

1 试验条件

压碎试验示意图如图1所示,上、下压板材料均为模具钢,厚度为40 mm,硬度为62~65 HRC,这样可以保证自身变形不会显著影响测量数据。

图1 压碎试验模型

压碎试验在申克3000型试验机上进行,加载速度根据JB/T 1255—2001标准规定执行,本试验为2~3 kN/s。试验主要考察以下指标:

(1)压碎载荷Fk——钢球被压碎瞬间的载荷,也是钢球能够承受的最大载荷。

(2)总变形量Lk——钢球压碎时的变形量与10 kN载荷时的变形量之差。由于钢球压碎试验时不可能测出钢球的真实变形量,只能测出下动板位移量,该位移包括了试验机的变形、压头的变形、钢球与压头接触处的局部变形等。另外,在载荷比例小的情况下,变形量与载荷可能不是线性关系(主要是各个接触面的变形)。考虑到上述不稳定因素,以10 kN载荷时的位移作为0点,有利于消除上述因素带来的位移偏差。

(3)压碎断口形貌。钢球压碎时断口形貌不一,有的呈碎裂态,有的呈对半开裂态。经验表明,钢球压碎断口越趋向于对半开裂,使用寿命越长。

2 试验结果及分析

2.1 淬火温度的影响

淬火设备为RG9-80型热处理生产线,功率135 kW,生产效率每天6 t。将直径9.525和12.700 mm钢球(材料均为SUJ-2)置于同一生产线上进行淬、回火工艺试验。试验时淬火温度在840 ℃的基础上,以5 ℃的间隔逐步增加至860 ℃,淬火加热时间均为60 min,淬火介质为快速光亮淬火油;2种钢球的回火工艺也相同,即回火温度为170 ℃,时间为240 min。试验结果见表1。

表1 钢球淬火温度与压碎载荷及金相组织的关系

GCr15轴承钢淬、回火状态的马氏体有位错马氏体和孪晶马氏体2种类型。在正常淬、回火状态下,是以位错马氏体为主的混合型马氏体组织存在。比较而言,孪晶马氏体具有较高的强度和硬度,综合力学性能优良,但塑韧性比较差。从试验结果可知,淬火温度过高,淬、回火组织中孪晶马氏体增多,位错马氏体相应减少,不利于提高钢球的压碎载荷值。

2.2 回火温度、时间的影响

在淬火试验(淬火温度845 ℃)的基础上,分别采用不同的回火温度和回火时间对淬火状态球进行回火试验,观察其对钢球压碎载荷的影响,试验结果见表2。

表2 回火温度和时间与钢球压碎载荷的关系

由表2可知,在保证钢球硬度合格的前提下,将回火温度提高10 ℃,同时将回火时间延长一倍,可使钢球压碎载荷值明显提高。

通过长时间的试验、积累和分析,统计得出回火温度与钢球压碎载荷的关系如图2所示,回火时间为240 min。

从图2可以看出,随回火温度提高,压碎载荷总体呈现增大趋势。120~130 ℃回火的压碎载荷是JB/T 1255—2001标准规定的1.2~1.3倍,200 ℃回火的压碎载荷是标准规定的1.6~1.8倍。试验结果表明,回火温度在120~200 ℃时,回火温度对压碎载荷的影响比较明显。

2.3 气氛碳势的影响

试验用生产线采用的是氮基吸热式气氛,氮气作为富化气,甲醇作为载气,分别通过氮气流量计和甲醇流量计向炉内通入,并在淬火温度下进行裂解。为了弄清钢球脱碳、贫碳和增碳表面状态对压碎载荷的影响,分别在不同的碳势状态下进行了试验(试验用钢球直径为12.700 mm)。淬火温度845 ℃、加热时间60 min;回火温度170 ℃、时间240 min。通过试验得出的相关数值分布情况如图3所示。

图3 碳势对钢球压碎载荷的影响

根据试验结果可得表面碳势对钢球压碎载荷的影响,具体数据见表3。

表3 碳势对钢球压碎载荷值的影响

从表3可以看出,在淬火组织级别合格的情况下,钢球表面如增碳,压碎载荷值呈现下降趋势,且增碳倾向越严重,压碎载荷值下降的幅度越大;钢球表面有轻微贫碳时,其压碎载荷值反而变大,但由于表面存在拉应力,对钢球寿命不利;钢球表面存在脱碳时,压碎载荷值明显下降。所以,应在各项指标合格的前提下,从优化寿命指标出发,控制好炉内碳势,尽可能实现既不脱碳也不增碳,保证热处理压碎载荷值稳定受控。

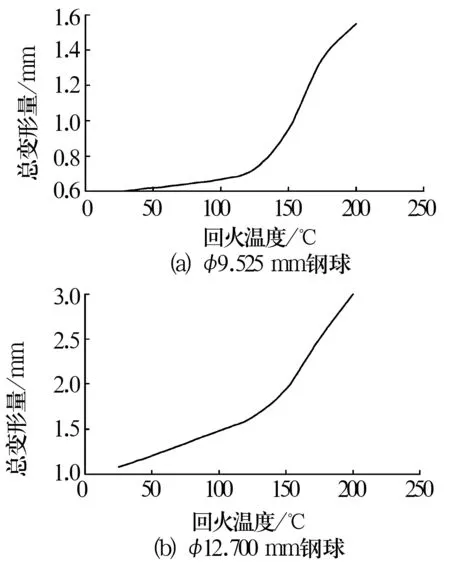

2.4 回火温度对总变形量的影响

为了考察回火温度对压碎载荷的影响规律,仍对上述2种规格的钢球进行试验。2种钢球均在同一生产线上进行淬火,淬火加热时间均为60 min,温度为845 ℃;采用不同的温度回火,回火时间均为240 min。回火并冷却至常温后直接进行压碎试验。由此得出回火温度与总变形量的关系如图4所示。

图4 回火温度与钢球总变形量的关系

从图4可以看出,钢球总变形量随回火温度的提高而增大,这与钢球压碎载荷随回火温度的变化规律相近。

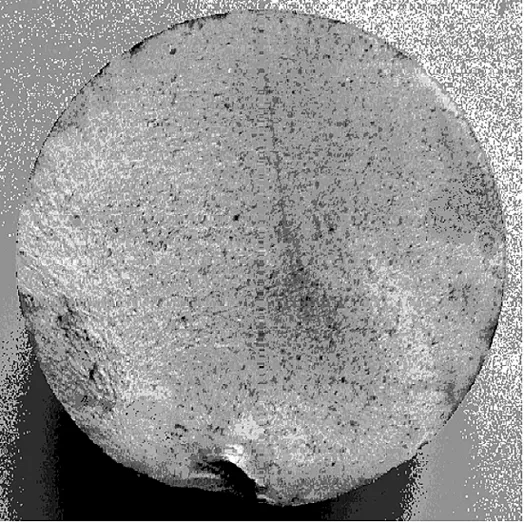

2.5 回火温度对压碎断口的影响

压碎试验发现,经120 ℃以下回火的钢球,压碎断口大部分不在中截面,断口不平整,且呈平面状态的不多(图5)。经160 ℃以上回火的钢球,大多呈现对半开裂状态,而且回火温度越高,断口对半开裂倾向越明显(图6),表明钢球使用寿命越长。

图5 回火温度100 ℃时的压碎断口

图6 回火温度170 ℃时的压碎断口

3 结论

(1) 钢球压碎载荷值与淬火温度、回火温度、回火时间及气氛碳势等参数均相关;

(2) 回火温度对钢球压碎载荷、总变形量影响较大,随回火温度升高,钢球压碎载荷值及总变形量均呈增大趋势;

(3) 在对单个钢球进行压碎试验时,若回火温度超过120 ℃,压碎载荷以及总变形量随回火温度的变化趋势明显增大;

(4) 为确保钢球有良好的综合性能,淬火温度、回火温度一般应分别控制在845 ℃,170 ℃左右,回火时间不低于240 min。