D42218N3W圆柱滚子超精加工工艺参数的确定

2014-07-21郑红威贺红霞何萌杨会超王涛

郑红威,贺红霞,何萌,杨会超,王涛

(1.洛阳LYC轴承有限公司 a.技术中心;b.转盘轴承事业部;c.军工精密轴承事业部,河南 洛阳 471039;2.西安交通大学 机械工程学院,西安 710048;3.郑州航空工业管理学院,郑州 450015)

滚子作为轴承的关键零件,其制造精度和质量的好坏直接影响轴承的动态性能和使用寿命。综合考虑实用性和经济性,圆柱滚子多选用圆弧修缘素线滚子,而滚子圆弧与直线交接处(弧坡部分)的圆滑过渡是加工的关键[1]。D42218N3W型圆柱滚子即采用圆弧修缘滚子,其外形尺寸为φ16 mm×16 mm,采用8Cr4Mo4V材料,滚子精度等级要求达到Ⅰ级,因此,滚子各项技术要求非常高,需要定制专用的超精辊进行成形加工。

1 滚子超精及常见问题

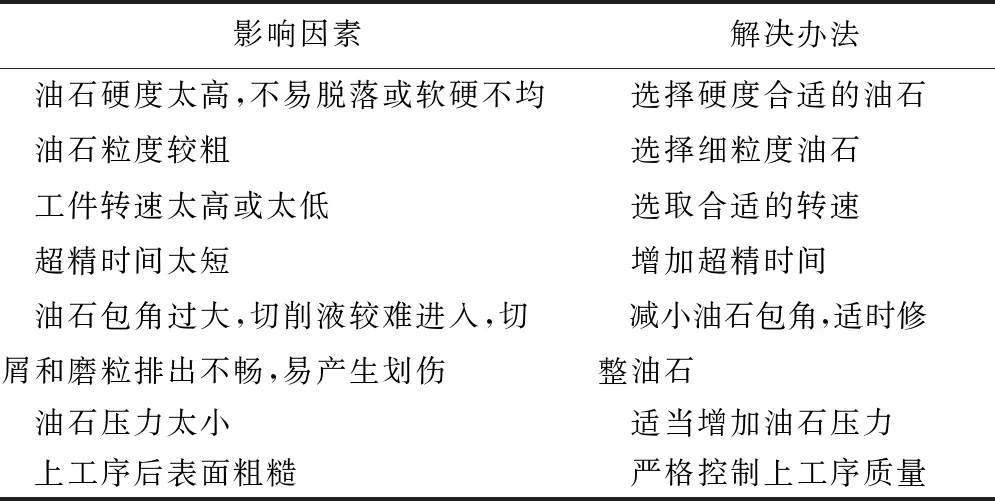

圆柱滚子超精加工采用细粒度磨料的油石,以低压、快而短促的往复摆动作用于旋转工件,在良好的润滑冷却条件下降低滚子表面粗糙度值,提高几何精度。合理的超精加工过程一般分为粗超和精超2个阶段,粗超阶段采用较低的工件转速,较高的油石摆动频率和较大的油石压力,以达到理想的生产效率;精超阶段采用较高的工件转速,较低的摆动频率和较小的油石压力,以达到理想的表面粗糙度要求。结合实际生产情况和现有条件,对圆柱滚子的超精加工一般不超过3次,否则,将会损害其表面粗糙度和几何精度[2]。滚子表面粗糙度的影响因素及解决办法见表1。

表1 滚子表面粗糙度的影响因素及解决办法

2 D42218N3W滚子超精工艺参数的确定

首先检查机床精度,采用磁力表架和千分表进行检测,发现机床(3MZ6220)导辊存在0.02 mm的圆跳动误差,导辊两端间隙误差为0.05~0.08 mm,从而严重影响了加工精度。因此,检修导辊后控制机床的圆跳动误差小于0.005 mm,导辊两端间隙小于0.015 mm,满足了机械精度要求(经过多次试验,可保证滚子加工后圆度ΔCir达到0.3~0.5 μm。

下面主要从切削角、油石的振荡频率、振幅、粒度、压力及工件转速方面进行滚子工艺参数的分析确定。

2.1 切削角

指瞬时切削速度与工件速度的夹角,根据现场加工统计,切削角一般选用原则为:粗超时,切削量较大,为保证生产效率,切削角为20°~40°;精超时,为保证表面质量,切削角为5°~10°。经过工艺试验,优化后粗超时切削角为25°,精超时切削角为7°,在保证超精质量的同时,提高了生产效率和油石的耐用度。

2.2 油石振荡频率

油石振荡频率是决定超精加工效果的关键因素之一,其影响比工件转速和油石振幅更显著。油石振荡的目的是使每个磨粒在各个方向都受力,促使油石自锐。油石振荡频率提高,磨粒对工件的切削次数增加;频繁地改变切削方向有利于油石自锐,切削作用加强。但振荡频率的提高受超精加工磨头、机床与工艺系统的刚性及油石振幅的限制,所以振荡频率的选择要根据加工方法的不同,依实际情况而定。经过工艺试验发现,粗超低频、精超高频,可以有效提高超精滚子的表面质量,优化后的油石振荡频率为:粗超每分钟800次;精超每分钟960次。

2.3 油石振幅

油石的振幅越大,切削作用越强,生产效率越高,但振幅过大,磨粒的运动轨迹产生的网纹将变粗,不利于表面质量的改善。因此,粗超时振幅可选为3~5 mm,精超时振幅要选小一些,一般为1~3 mm。优化后的油石振幅:粗超为3 mm,精超为1 mm。

2.4 油石粒度

油石(磨料)粒度对滚子表面粗糙度和生产效率产生直接影响,并影响工作面表层的金相组织。超精滚子用油石应具有以下特征:(1)磨料锋利,一般选用白刚玉WA和绿色碳化硅GC。根据磨料特性,氧化铝磨料适用于加工抗拉强度高的合金钢材料,碳化硅磨料适用于加工脆、硬性材料。超精加工时,氧化铝磨料比碳化硅的切削速度快,而碳化硅磨料有较好的自锐性和均匀的切削能力,微弱切削持续时间较长,能获得更好的表面质量。因此,一般选用白刚玉磨料粗超,绿色碳化硅精超。(2)油石粒度细,油石粒度对滚子表面粗糙度的影响见表2。(3)油石组织较松,油石硬度为50 HRC左右且硬度均匀。(4)油石能够得到及时修整,油石使用时需修成圆弧面与滚子相接触,采用油石修整器进行修整,避免人工修整即压油石成形,影响滚子加工精度。

表2 油石粒度对工件表面粗糙度的影响 μm

通过多次试验对比,最终确定粗超、精超的磨料粒度选用W10和W7,粗超时粒度为W10的油石主要用于修形和去除磨量,精超时粒度为W7的油石主要用于改善表面粗糙度。

2.5 油石压力

油石作用于滚子表面单位面积上的压力越大,磨粒嵌入滚子表面越深,切削作用强,加工效率较高。但压力过大,磨粒容易脱落,切削作用一直延续下去而无光整阶段,影响滚子表面质量,且油石具有临界现象。如果压力较小,钝化的磨粒不易脱落,切削作用降低,不仅不容易去除上工序留下的余量,且油石与滚子之间不容易形成良好的接触,不利于降低滚子表面粗糙度值和提高生产效率。

优化后确定的粗超油石压力为0.6 MPa,精超油石压力为0.2 MPa。

2.6 工件转速

工件转速增大,切削作用减弱,生产效率降低,对改善表面粗糙度有利。但工件转速过高,会引起机床与工艺系统的振动,磨粒容易划伤工件表面,且上工序的粗糙表面和缺陷不易消除。经过多次试验对比,确定的粗超转速为16 m/min,精超转速为35 m/min。

3 改进效果

根据确定的工艺参数加工D42218N3W圆柱滚子,超精前、后滚子加工精度见表3,满足了产品技术要求。

表3 超精前、后滚子精度及几何形状 μm