吸杂口偏置型旋风分离装置的小麦清选试验

2014-07-13袁华杰周学建李宇航王升升

袁华杰,周学建,马 萌,李宇航,王升升

(河南科技大学农业工程学院,河南洛阳471003)

0 引言

清选作业是谷物联合收获机械上不可或缺的工作部分,对整机的清洁率和损失率有极大的影响。目前,市场上使用的清选装置主要有纯气流清选和风筛联合清选两种形式[1-5]。旋风分离装置作为一种比较典型的纯气流清选方式,因其结构简单轻便,而在微型谷物联合收获机上得到广泛应用[6-10]。

目前,在微型小麦联合收获机上使用的旋风分离装置还存在一些问题,如吸杂风机转速较高,一般都在2 600 r/min以上,震动比较严重,其工作稳定性不能得到保证[11-15]。因此,通过对旋风分离装置进行深入研究,以降低风机转速和提高清选性能,这对微型谷物联合收获机的发展和山地、丘陵地区谷物收获机的推广应用有着重要作用。本次研究以小麦为研究对象,探索了偏置吸杂口的旋转角度和吸杂口偏置距离两个结构参数对旋风分离装置性能的影响规律,并在此基础上进行了正交试验和回归试验。通过试验研究,吸杂风机的转速得到明显地降低,同时提高了清选性能,为旋风分离装置在微型小麦联合收获机上的配置提供了试验依据。

1 试验方法和过程

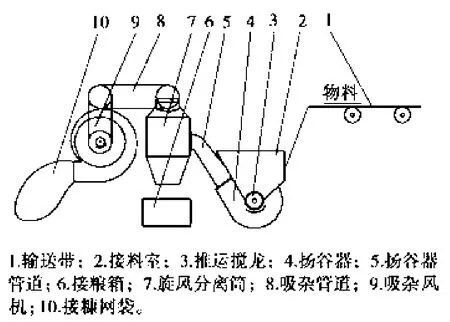

旋风分离清选试验台如图1所示,主要由扬谷器、旋风分离筒和吸杂风机3个主要部件组成,另外,扬谷器管道和吸杂管道作为连接部件,输送带、推运搅龙和接料室为物料输送部件,接粮箱和接糠网袋为接料容器。

本试验模拟的工作状况是机进速度0.5 m/s,割幅1 m,小麦产量为400 kg每0.066 7 hm2,据此可计算出清选系统籽粒喂入量为0.3 kg/s。试验用物料的含杂率为30%,颖糠和短茎秆比例为10∶1,可得出清选物料的总喂入量为0.429 kg/s,其中颖糠为0.117 kg/s,短茎秆为0.012 kg/s。再根据输送带速度和物料的铺料长度,可得出每次试验所用的物料总量。试验物料中籽粒含水率7% ~8%,杂余含水率6% ~7%。

图1 旋风分离清选试验台

试验时清选试验台的工作过程是:首先,将称量好的籽粒和杂余混合均匀,按铺料长度铺到输送带上;然后,打开控制风机和扬谷器的电机变频器,待风机和扬谷器转速稳定后打开输送带的电机变频器;物料进入接料室,并被推运搅龙送入扬谷器,再由扬谷器沿切向抛入分离筒,在离心力作用下,籽粒绕筒壁作向下的螺旋运动,从出粮口排出,杂余在上升气流作用下从吸杂口经风机排出,完成籽粒与杂余的分离。

本试验选取籽粒清洁率Yq和清选损失率Ys两个指标。经过处理和称量,接粮箱中物料总质量为G1,纯籽粒质量G2,损失籽粒质量G3。代入下式计算得出试验指标值:

2 吸杂口偏移方位试验

为降低吸杂风机转速,提高清选性能,本试验对旋风分离筒的吸杂口偏移方位进行了试验研究,本研究分为两部分,吸杂口偏置的旋转角度试验和吸杂口偏置距离试验。

2.1 吸杂口偏置旋转角度试验

原有用于小麦清选的旋风分离筒直径是400 mm,为降低风机转速,现将分离筒直径减小为300 mm。

分离筒取物料入口尺寸80 mm×100 mm,吸杂口直径160 mm,出粮口直径160 mm。

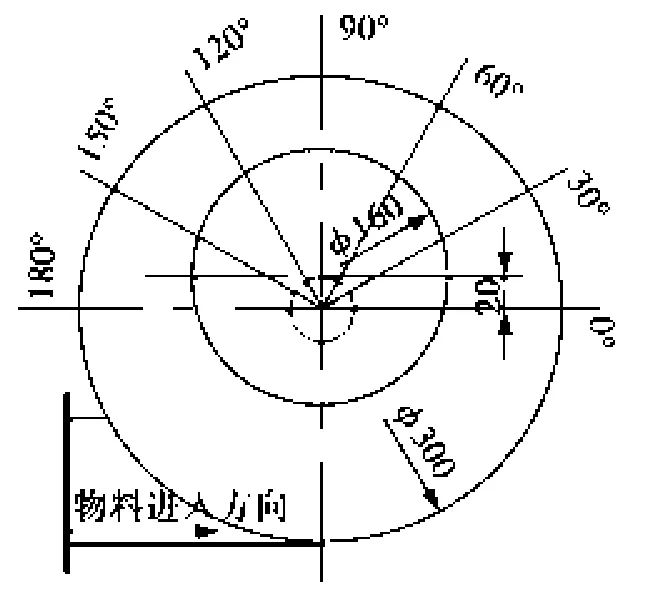

将吸杂口中心垂线与物料进口在分离筒筒体径向上分置于筒体的中心轴线的相对两侧,为方便研究吸杂口偏置旋转角度这一单因素,将吸杂口中心相对于分离筒中心的偏置距离定为20 mm。规定旋转角度与物料进入方向一致时为0°,与物料进入方向相反为180°。在本次试验中,吸杂口旋转角度的范围是 0°~180°,设定7 个水平,旋转角度的试验水平分别为 0°、30°、60°、90°、120°、150°、180°。吸杂口偏置旋转角度示意图如图2所示。

以清选过程通畅和基本满足清选要求为原则进行预试验,确定风机转速为1 350 r/min,扬谷器转速为700 r/min,输送带速度为0.3 m/s,铺料长度3 m。每次试验物料:籽粒3 kg,颖糠1.17 kg,短茎秆0.12 kg。

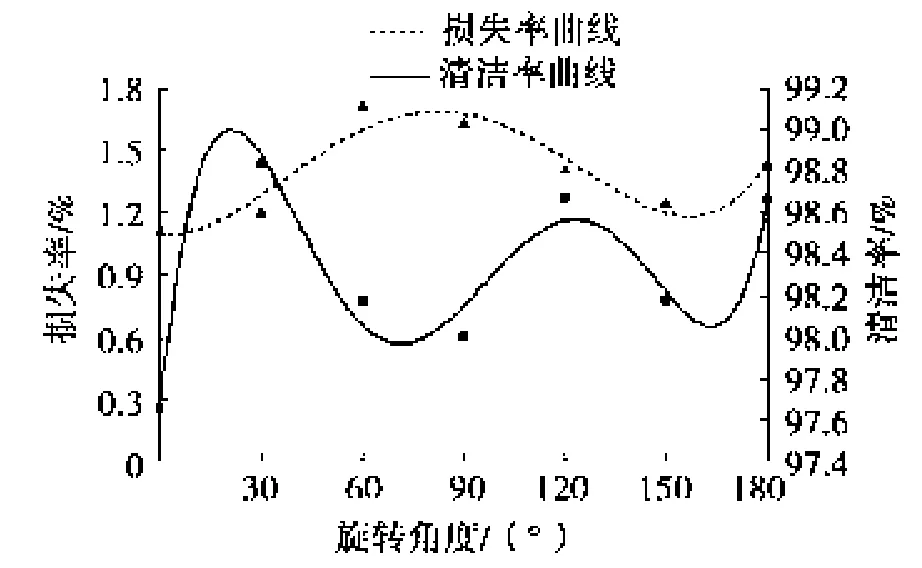

每个因素水平做两次试验,得到的试验数据为接粮箱中的物料总质量G1、纯净籽粒质量G2,清选损失籽粒质量G3,通过式(1)和式(2)得到试验指标值,为试验结果。对试验结果进行方差分析,结果表明旋转角度对清洁率和损失率的影响都显著。吸杂口偏置旋转角度对清洁率和损失率的影响如图3所示。

图2 吸杂口偏置旋转角度示意图

图3 旋转角度对清选效果的影响规律

从图3可以看出:清洁率都在97.5%以上,损失率都在1%以上,清洁率基本满足要求,损失率偏高,在考虑低损失率同时兼顾清洁率的情况下,旋转角度为30°时清选效果较好。

物料刚进入分离筒时,颖糠与籽粒还未完全分离,这时会有一部分颖糠被吸走,且会携带一些籽粒,吸杂口离物料入口越近,这一种损失越大,而清洁率会稍有提高,所以150°、180°损失较大,180°清洁率较高。物料进入分离筒后,籽粒与杂余逐渐分离,在完成籽粒和杂余分离之前,物料所走过的行程越长,其分离的就越彻底,因杂余被吸走所带来的籽粒损失就越少,所以30°时清选效果比较好;而路线过长时,会有部分短茎秆和颖糠在分离筒中位置太靠下而不易被风机吸走,所以0°时清选损失小但清洁率偏低。

2.2 吸杂口偏置距离试验

由吸杂口偏置旋转角度试验可知:当分离筒筒径为300 mm时,旋转角度为30°清选效果较好,但其损失率仍大于1%。要进一步降低损失率就要增大分离筒直径,因此,将分离筒筒径增加到350 mm。

吸杂口偏置距离示意图见图4。吸杂口偏置距离就是吸杂口中心与分离筒中心之间的距离。吸杂口中心位于远离物料入口一侧,偏置距离选取的原则是吸杂口边缘线不能越过分离筒中心点,因此偏置距离的选取范围是0~80 mm。单因素试验水平数不能少于5个,取吸杂口偏置距离的试验水平为20 mm、35 mm、50 mm、65 mm、80 mm,同时增加偏移距离为0 mm(即不偏移)的试验为对比试验。

经预试验,定风机转速为1 350 r/min,扬谷器转速为1 000 r/min,其他试验条件不变。

试验结果方差分析表明,偏置距离对小麦清洁率影响不显著,试验结果为98.2% ~98.7%;而偏置距离对小麦清选损失率影响显著。

吸杂口偏置距离试验结果表明,偏置距离为35 mm时清选损失率最低。在吸杂口偏置距离变化时清选损失主要由两部分构成:一是物料刚进入分离筒时部分杂余被吸走夹带的籽粒损失;二是偏移距离较大时吸杂口离分离筒壁较近,有一部分绕筒壁旋转的籽粒被吸走造成损失。因此,偏置距离不宜过大或过小,为35 mm时清选效果较好。

图4 吸杂口偏置距离示意图

3 清选装置试验研究

3.1 正交试验

正交试验是一种寻求参数水平较优组合的高效率试验设计方法,利用正交表可解决多因素的试验问题。通过正交试验,对试验结果进行方差分析,判断因素对指标影响的显著性;进行极差分析,判断因素影响主次和因素水平较优组合,为回归试验挑选因子提供依据。

在吸杂口偏移方位的试验研究基础上,本试验取分离筒直径350 mm,吸杂口旋转角度30°,偏移距离35 mm。选取吸杂风机转速(z1)、扬谷器转速(z2)、吸杂口直径(z3)和出粮口直径为试验因素(分别为 A、B、C、D),清洁率和损失率为试验指标,各因素水平编码见表1。

表1 正交试验因素水平编码表

本次正交试验有4个因素,正交表采用L9(34),则试验无空列,无法计算误差的均方,需要进行重复试验才能进行方差分析,试验安排及结果见表2。

对正交试验结果进行方差分析,4个因素对清洁率和损失率的影响都显著,说明4个因素都可以作为回归试验的因子。

本试验有两个试验指标,其极差分析采用加权综合评分法,由试验结果可看出:清洁率大多数满足要求,损失率普遍偏高,所以清洁率权重取0.4,损失率权重取0.6,影响综合指标的因素主次为C>A>B>D,较优组合为A2B2C1D1。

表2 正交试验安排及试验结果

3.2 回归试验

根据正交试验结果,4个因素中出粮口直径对试验指标影响最小,将其取最小值160 mm,有利于减小分离筒中心高速气流区对周边的影响,可以减小损失率。因此,在回归试验中取风机转速、扬谷器转速和吸杂口直径作为试验因素,进行三因素回归试验。

3.2.1 二次通用旋转组合试验

回归试验有多种设计方案,本试验中选用二次通用旋转组合试验方法,其得到的回归方程有通用性,且有较高的预测精度。

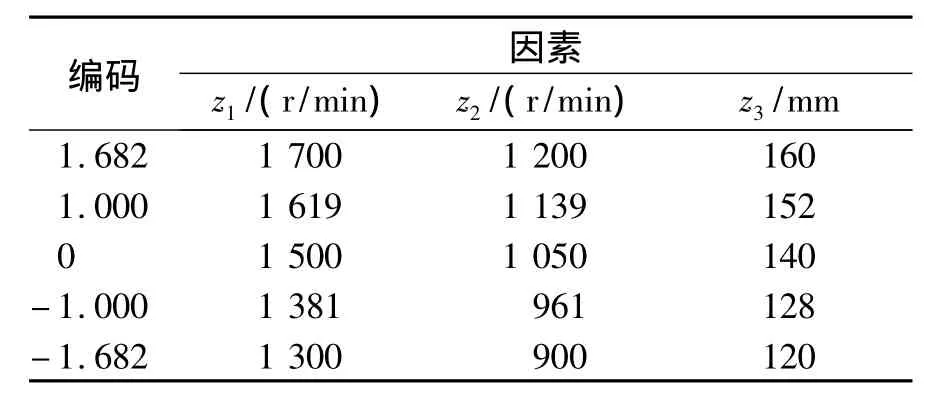

在正交试验得出的试验因素较优水平附近安排二次通用旋转组合试验,试验因素水平见表3,试验安排及其结果见表4。

表3 回归试验因素水平编码表

表4 二次通用旋转组合试验安排及试验结果

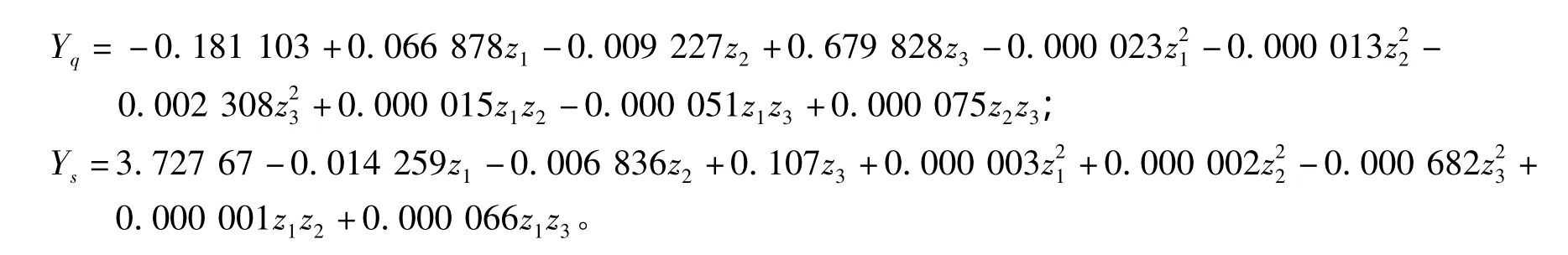

对表4中试验数据进行二次多项式逐步回归,得到清洁率Yq和损失率Ys在因素空间内的标准二次回归方程:

对清洁率回归方程和损失率回归方程分别进行显著性检验,两个方程都在α=0.01的置信水平下显著且不失拟,说明可以用回归方程表示因素对指标的影响规律。3.2.2 参数优化及其验证试验

对回归方程进行优化得到较优参数组合,本次试验中采用主目标优化法。这种优化方法的优点是化二次方程求解为简单的线性规划问题,在辅助目标满足要求的情况下得到主目标的最优值。

目标函数:

性能约束函数:

边界约束函数:

求目标函数的最小值,其中Ys为清洁率回归方程,Yq为损失率回归方程,最终优化结果即最佳参数组合为:z1=1 348 r/min,z2=1 012 r/min,z3=147 mm,Yq=98%,Ys=0.86%。

在最佳参数下进行验证试验,试验结果为清洁率98.17%、损失率0.89%,验证结果与预测结果比较接近。

3.3 适应性试验

通过适应性试验可以判断试验结论的适用范围,为该试验装置配置到微型谷物联合收获机提供依据。适应性一般从喂入量、含杂率和含水率等方面来考虑,本次试验就从这3个方面来进行该清选装置的适应性试验。

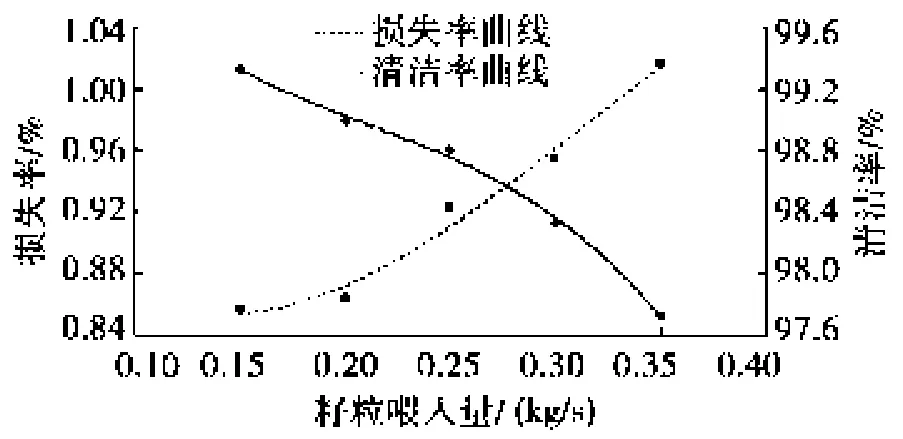

(Ⅰ)变喂入量试验:保持含杂率30%不变,小麦籽粒喂入量分别按0.15 kg/s、0.20 kg/s、0.25 kg/s、0.30 kg/s和0.35 kg/s进行试验,试验结果见图5。

由图5可以看出:随喂入量降低,清洁率明显升高,损失率也有所降低;如果是小喂入量收获机可以考虑适当降低风机转速,在满足清洁率要求的情况下降低损失率。

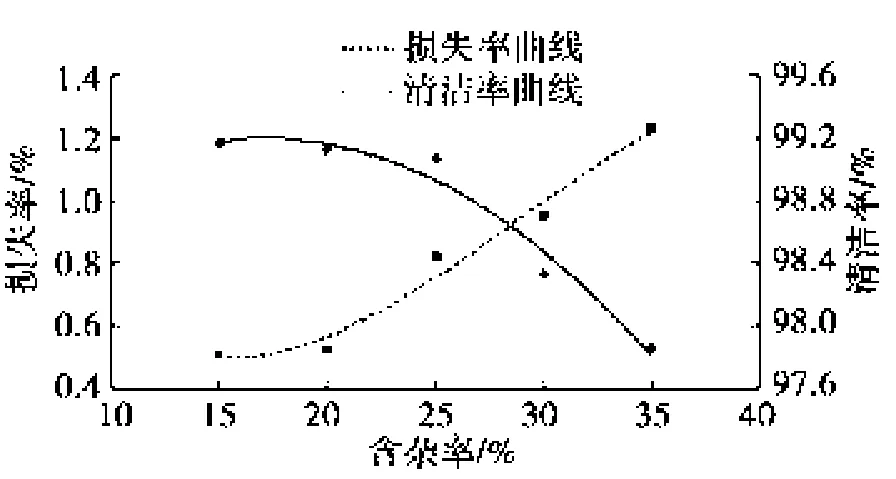

(Ⅱ)变含杂率试验:保持小麦籽粒喂入量0.3 kg/s的喂入量不变,含杂率取15%、20%、25%、30%和35%进行试验,试验结果见图6。

由图6可以看出:随含杂率增加,清洁率下降,损失率升高;含杂率在25%以下时,清洁率在99%以上,可以考虑适当降低风机转速,在满足清洁率要求的情况下降低损失率。

图5 喂入量适应性试验结果

图6 含杂率适应性试验结果

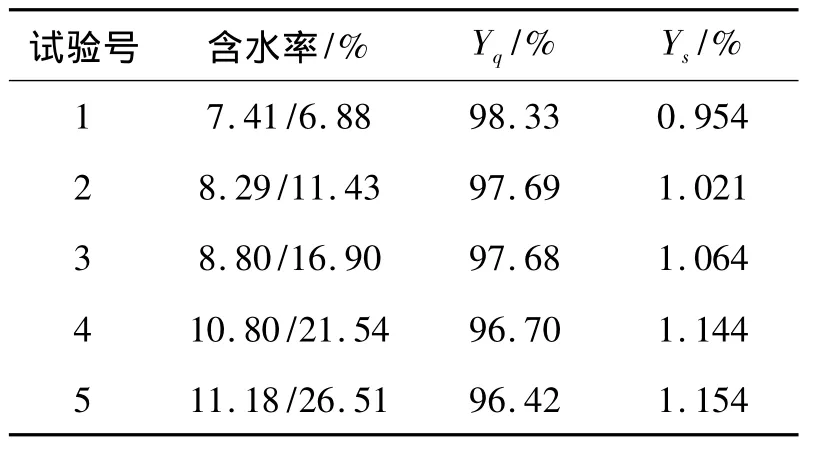

(Ⅲ)变含水率试验:保持含杂率30%和小麦籽粒喂入量0.3 kg/s不变,利用洒水的办法调整室内试验物料的含水率,试验结果见表5。

由表5可以看出:随着含水率的增加,清洁率下降,损失率升高。

表5 含水率适应性试验结果

4 结论

(1)吸杂口偏置型旋风分离清选装置能有效降低清选损失率,同时减小了分离筒中物料分离所需要的风力,从而达到了本次试验降低吸杂风机转速的目的。

(2)通过吸杂口偏移方位试验,得到了清选效果较好的吸杂口偏移位置。旋风分离清选装置在旋风分离筒直径为350 mm、吸杂口偏置角度为30°,扬谷器转速为1 000 r/min时,吸杂口偏置距离35 mm清选效果较好,此时籽粒清洁率在98%以上,损失率在1%以下。

(3)通过对吸杂口偏置型旋风分离清选装置的试验研究,得到了该清选装置的较优结构运动参数:出粮口直径160 mm,风机转速1 348 r/min,扬谷器转速1 012 r/min,吸杂口直径147 mm。在该参数下,籽粒清洁率为98%,清选损失率为0.86%。

[1]徐立章,李耀明,张立功,等.轴流式脱粒-清选装置试验台的设计[J].农业机械学报,2007,38(12):85-88.

[2]李洪昌,李耀明,唐忠.风筛式清洗装置清选性能试验研究[J].中国农机化,2010(6):54-57.

[3]郑一平,林金秀.微型联合收割机的现状及前景[J].农机化研究,2007(9):232-234.

[4]李耀明,邓玲黎,丁为民.小型联合收割机清选装置的技术分析[J].农机化研究,2004(3):55-56.

[5]尹健,杨宁,王妍.基于结构模块化的微型山地稻麦联合收割机设计[J].农机化研究,2011(11):106-109.

[6]彭维明.切向旋风分离器内部流场的数值模拟及试验研究[J].农业机械学报,2001,32(4):20-24.

[7]庞奇.新型旋风分离清洗系统内部气流及物料状态研究[D].洛阳:河南科技大学,2009.

[8]刘师多,毛鹏军,师清翔,等.微型小麦联合收割机的研制[J].农业机械,2006(18):176-180.

[9]王升升,师清翔,倪长安,等.旋风分离清洗系统阻力特性及工况的试验研究[J].河南科技大学学报:自然科学版,2011,32(4):53-56.

[10]李银海,丁启朔,罗海兵,等.微型联合收割机气流式清选装置的仿真研究[J].农业化研究,2009,31(1):85-88.

[11]倪长安,张利娟,刘师多,等.无导向片旋风分离清选系统的试验分析[J].农业工程学报,2008,24(8):135-138.

[12]魏世军.小型联合收割机清洗系统试验研究[D].洛阳:河南科技大学,2008.

[13]刘师多,张利娟,师清翔.微型小麦联合收获机旋风分离清选系统研究[J].农业机械学报,2006,37(6):45-48.

[14]金鑫,姬江涛,崔丽慧,等.甘蔗联合收割机剥叶装置的性能试验和参数优化[J].河南科技大学学报:自然科学版,2012,33(1):58-62.

[15]张利娟,刘师多,师清翔,等.物料状态对旋风分离清选系统清选性能的影响[J].河南科技大学学报:自然科学版,2006,27(3):68-70.