全低变系统热水网络技改

2014-07-10孙双红郭仁义乔伟波

孙双红 郭仁义 乔伟波

(山西阳煤丰喜肥业〔集团〕有限责任公司 山西运城044000)

0 前言

山西阳煤丰喜肥业(集团)有限责任公司平陆分公司(以下简称平陆分公司)为80 kt/a合成氨装置配套的全低变系统已运行多年,存在蒸汽消耗大等问题,未能体现全低变工艺流程的节能优势。为此,经认真研究,决定由正元设计院对变换系统进行设计、核算,对变换、合成热水网络系统进行改造,达到变换不加或少加蒸汽并使出口变换气中CO含量工艺指标低于2%(体积分数)的目的。2012年12月对变换热水系统进行了改造,投运后效果良好。

1 改造前热水工艺流程

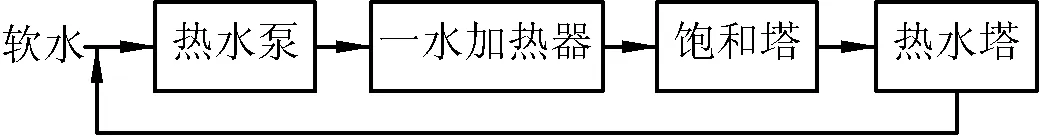

(1)改造前变换系统热水工艺流程见图1。变换系统饱和热水塔采用散装填料,变换系统吨氨需外供1.0 MPa饱和蒸汽250~300 kg。

图1 改造前变换系统热水工艺流程

(2)原有2套Φ800 mm氨合成系统,废热锅炉回收余热副产蒸汽供变换工段;软水预热器热水回收采用串联流程,热水循环量80 m3/h,回收115~120 ℃热软水约20 m3/h供精炼系统使用,其余热软水被送入软水池中。这样,不仅大量的低位热能未被合理利用,且使软水温度上升至约30 ℃,导致碳化系统氨回收效率下降。

2 改造后热水工艺流程

改造后变换系统热水工艺流程见图2。改造后,经变换系统热水泵加压后的热水分为两部分:第1部分送至氨合成系统的二水加热器,经换热后的软水送往变换系统与第2部分热水混合后进入一水加热器,与变换气换热后送至饱和塔。在一水加热器后增设1台换热器,软水由原从软水罐出来经喷水泵送至增湿器改为从喷水泵出来经新增换热器再送至增湿器。

图2 改造后变换系统热水工艺流程

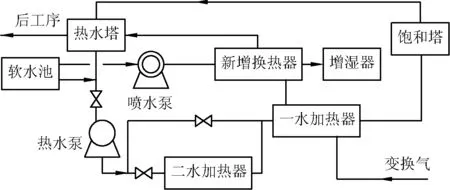

3 改造后变换系统工艺流程

来自压缩机二段的半水煤气(压力≤0.95 MPa,温度≤35 ℃)先经过焦炭过滤器除去油水后进入饱和塔,与塔顶喷淋而下的循环热水在填料层逆流接触、提温、增湿,温度为(130±5) ℃的气体出饱和塔,经气水分离器分离水分后,进入预热交换器管程,与壳程内来自主热交换器的变换气换热提温,然后进入主热交换器管程与壳程内来自低变二段的变换气换热,温度达到220 ℃左右进入低变一段(开车时需用电炉提温,正常生产时不用),经保护剂及抗毒剂除去其中的O2及其他有害杂质后进入低变一段催化剂层反应,气体中CO含量降至8%~12%(体积分数,下同)、温度升至360~410 ℃后进入增湿器,经二次反渗透水降温至220 ℃左右后进入低变二段催化剂层反应,气体中CO含量下降至4%~7%、温度升至260~270 ℃后,气体依次通过主热交换器、预热交换器的壳程与管程内半水煤气换热,温度下降至(220±10) ℃后进入低变三段催化剂层反应,温度升至(240±10) ℃且CO达到指标要求后进入一水加热器壳程与管程中的循环热水换热,温度降至150 ℃左右后经新增换热器进入热水塔底部,与塔内自上而下的循环热水在填料层逆流接触进一步降温,然后经二水加热器壳程与软水换热后进入冷却塔管程和冷排,进一步降温至35 ℃,最后经变换气分离器送至变脱系统。改造后变换系统工艺流程见图3。

图3 改造后变换系统工艺流程

4 改造效果

(1)从热水泵出来约90 ℃的热水经2#合成系统的二水加热器后,温度升至120~125 ℃的软水被送至一水加热器内,与低变三段出口的240 ℃变换气进行换热回收热量后,温度达到150 ℃左右(通过调节第1部分循环量来调整进饱和塔热水温度,将CO含量控制在工艺指标内)。

(2) 增加换热器后,一方面降低了变换气温度,减少了热水塔出口变换气后工序的冷却负荷;另一方面将增湿器的进水温度由20 ℃左右升至80 ℃左右,有利于变换系统的操作和节能。

5 效益分析

改造后,变换系统吨氨蒸汽耗降低至200 kg左右,按蒸汽价格为140元/t、氨产量80 kt/a计,本次改造年增经济效益约为224万元。