变换冷凝液汽提系统腐蚀原因探讨

2014-07-10张金华

张金华

(神华包头煤化工有限责任公司 内蒙古包头014010)

0 前言

神华包头煤化工有限责任公司(以下简称包头煤化工公司)以煤为原料经过气化、气体净化后合成甲醇,净化装置变换汽提系统主要作用为处理CO变换单元低温工艺冷凝液,将工艺冷凝液中的NH3汽提出去,保证气化外排水中NH3含量达标。由于冷凝液中溶有NH3,H2S,CO2等气体和煤中其他元素,在运行过程中变换冷凝液汽提系统腐蚀特别严重,对下游硫回收装置稳定运行造成较大影响,给现场安全生产和环保排放造成较大压力。

1 汽提系统工艺流程

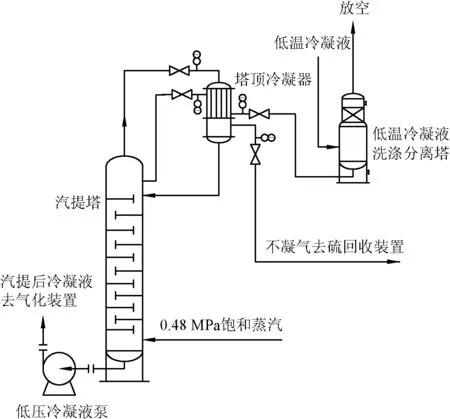

来自变换单元洗氨塔底部和第5水分离器的冷凝液(约143 t/h)先进入低温冷凝液洗涤分离塔闪蒸出部分CO2,闪蒸气经脱盐水洗涤之后随低温甲醇洗尾气放空,冷凝液经塔顶冷凝器加热后进入冷凝液汽提塔的上部,用从塔底部进入的0.46 MPa(表压)饱和蒸汽进行汽提;塔顶出来的汽提气经塔顶冷凝器用低温冷凝液冷却至约105 ℃ 后,含氨不凝气送至硫回收装置处理,塔底的冷凝液经低压冷凝液泵升压后送至气化装置循环利用。设计进汽提塔低温冷凝液中氨体积分数为4 210×10-6,汽提塔压力为0.35 MPa(表压),去硫回收装置的变换不凝汽温度为105 ℃,汽提塔塔顶温度为133 ℃。变换冷凝液汽提系统工艺流程见图1。

2 存在的问题

主要表现在塔顶冷凝器腐蚀穿孔、回流泵机封频繁更换、阀门腐蚀内漏、回流管线弯头处和塔顶回流塔盘腐蚀损坏,造成汽提系统不能正常运行,给现场安全生产和环保造成较大压力。一般,塔顶冷凝器每隔3~5个月更换1次,回流泵机封和阀门半月左右更换1次。由于净化单元变换冷凝液汽提系统设备在运行中存在严重腐蚀,频繁检修造成该汽提系统运行率偏低,不凝气现场放空,冷凝液汽提效果不好,对下游硫回收装置稳定运行造成较大影响,同时造成气化装置外排废水氨氮超标,严重影响安全生产和现场操作环境,对安全环保生产极为不利。

图1 变换冷凝液汽提系统工艺流程

3 原因分析

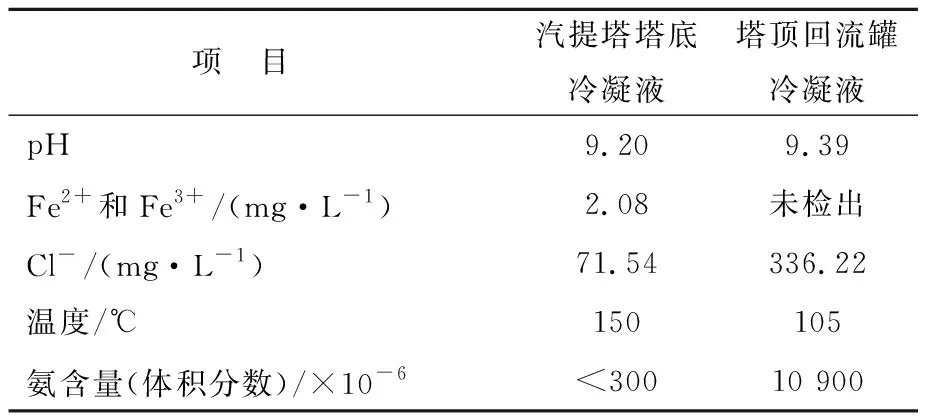

塔顶不凝气组分(体积分数):H2O 60.00%,H21.67%,CO234.50%,NH32.00%,CO 0.69%,温度133 ℃,压力0.35 MPa。冷凝液成分分析见表1。

表1 冷凝液成分分析

由于冷凝液中含有的NH3,H2S,CO2以及Cl-等成分都是腐蚀介质,特别是在冷凝回流液中,这些腐蚀介质得到了进一步浓缩,从而加剧了腐蚀。经过分析,变换冷凝液汽提系统主要存在以下腐蚀:

(1)垢下腐蚀。NH3和Cl-在气相生成大量的NH4Cl结晶,进而导致垢下腐蚀。Cl-与H2S在设备内发生腐蚀反应生成FeS和HCl,FeS作为沉淀附着在管壁上,FeS在操作波动或开、停车阶段脱落并在特定的管件位置聚集,而HCl作为强酸,会严重腐蚀设备。

(2)气液冲刷腐蚀。气液冲刷腐蚀主要集中在弯头、塔盘以及气液两相管线处,主要是汽提塔塔顶气体在塔顶冷却器冷凝分离时发生了剧烈的NH3和CO2气液分离的物理过程,造成冲刷腐蚀。

(3)Cl-对不锈钢电化学腐蚀。在含有Cl-的水溶液中,不锈钢表面的氧化膜被溶解,在基底金属上生成孔径为20~30 μm小蚀坑,这些小蚀坑便是孔蚀核。在外加阳极极化条件下,只要介质中含有一定量的Cl-,便可能使蚀核发展成蚀孔,孔内主要发生阳极溶解。从现场腐蚀颜色看,主要是不锈钢中的Cr腐蚀。

(4)NH4Cl和NH4HS的电化学腐蚀。在低温区(105 ℃),NH4Cl和NH4HS结晶附着在塔顶冷凝器管板处,在垢下产生电化学腐蚀。通过对换热器的换热管进行腐蚀分析,塔顶冷凝器不锈钢管外表面沿长轴方向有明显的金属缺失,表现为大量的深浅不一、相互重叠的凹陷和金属缺失区域,在金属缺失最严重的位置发生穿孔。外表面金属缺失最可能是由塔顶冷凝器壳程的气体溶解在冷凝液中形成的酸性水腐蚀导致的,尤其是形成的NH4HS,其腐蚀与浓度有较大影响,浓度越大,腐蚀越严重。塔顶冷疑器不锈钢管材质为321奥氏体不锈钢,通常不锈钢中的Cr会在金属表面形成一层稳定的氧化物膜,为抗酸性水腐蚀提供很好的保护。通过对被腐蚀管线进行金相分析发现,钢管的外表面暴露于含有高含量NH4HS的冷凝液,氰化物在高含量NH4HS的协同作用下与不锈钢表面具有保护作用的氧化物膜络合,导致保护性膜失效。随着NH4HS含量的升高、流速的加快以及Cl-含量的升高,腐蚀的破坏程度逐渐加大。钢管的破坏形貌可能与具有强腐蚀性的冷凝液流过钢管侧面有关。

(5)其他腐蚀。另外还存在应力腐蚀、酸性和碱性腐蚀,主要表现在腐蚀泄漏大多首先发生在焊缝处。

4 解决措施

弯头表面腐蚀主要是坑点状,以氯离子腐蚀为主;换热器管板处主要以NH4Cl和NH4HS电化学腐蚀为主;在管线和塔盘处主要以NH3,H2S以及CO2的均匀腐蚀为主。由于腐蚀种类较多,各处腐蚀情况不一样,并且相互影响,究竟哪种腐蚀为主,主要腐蚀机理怎样,现在还不太清楚。因此,只能采取措施缓解其中某些腐蚀,并不能彻底解决。

(1)从材质方面考虑

2011年至2012年,将回流泵叶轮,机封,回流泵进、出口管线,塔顶换热器换热管材质由304和321更换为316L,同时通过增加管壁厚度,设备使用寿命能延长1至2倍,回流管线和机泵腐蚀有所改善,但在换热器管束和管板处腐蚀还较严重。2012年,将汽提塔上层塔盘材质由316L更换为加厚碳钢;2012年10月起,逐渐将回流管线和塔顶冷凝器材质由316L更换为加厚碳钢,根据腐蚀情况定期更换。从运行效果看,与316L使用寿命相当。

由于塔顶冷凝器壳程的运行环境十分恶劣,冷凝液温度和浓度变化较大,在使用316L时,腐蚀主要集中在冷凝器下部,而冷凝器上部基本不腐蚀。改为碳钢后,由于换热管壁加厚,对换热效果有所影响,冷凝器上、下部都存在腐蚀。无论使用316L还是碳钢,阀门使用不到1个月就出现泄漏现象。回流泵机封、叶轮均腐蚀严重,这些部位需要更换更高等级的材质。目前,包头煤化工公司在换热器内试挂了各类材质挂片,通过挂片试验材质抗腐蚀性能。现阶段正准备使用哈氏合金,另外还可考虑使用非金属材料;在调节阀门材质方面,已经开始考虑使用陶瓷或哈氏合金。

(2)从工艺流程方面改善

由于冷凝液回流系统温度和组分变化较大,各种腐蚀介质在冷凝液回流系统被浓缩,从而加剧了系统设备腐蚀。因此,可通过工艺技术改造来改变回流液组分,以减缓腐蚀。

包头煤化工公司变换冷凝液汽提系统工艺流程为一塔流程,工艺比较简单,塔底加入汽提蒸汽,塔顶气体冷却凝液回流,不凝气外送。从目前运行情况看,系统腐蚀比较严重。2012年10月,在原有基础上进行技术改造,增设低温冷凝液洗涤分离塔,约1 000 m3/h(标态)的CO2在低温冷凝液洗涤分离塔内闪蒸。同时,对该汽提系统工艺运行参数进行了调整:汽提系统压力0.30~0.32 MPa(表压),塔顶温度为133~135 ℃,去硫回收装置的不凝气温度在109~114 ℃,不凝气的流量在3 700~4 000 m3/h。通过改造,汽提塔负荷减轻,但腐蚀问题没有解决。

2013年7月,气提塔塔顶安装卧式冷凝器,立式冷凝器和卧式冷凝器可互相切换。改造后,汽提系统负荷减轻,汽提塔操作弹性增大,去硫回收装置的不凝气量减少,系统腐蚀部分减少,但依然存在,腐蚀主要集中在回流管线和塔顶冷凝器中、下部。另外,从腐蚀部位上看,塔顶气相出口至塔顶冷凝器以及不凝气送硫回收装置夹套管腐蚀较轻。可从降低不凝气温度和将回流液引出进行稀释作为改造方向。

(3)其他方法

使用成膜缓蚀剂,通过保护性膜的形成抵抗腐蚀。为了能够提供有效的保护,缓蚀剂浓度必须足以保持保护层完整,达到减缓腐蚀目的。包头煤化工公司于2011年开始添加缓蚀剂。从缓蚀剂使用效果看,其对延缓腐蚀有一定的作用;从运行情况看,由于缓蚀剂在设备上成膜不均匀,有些部位根本不能成膜,特别是在流速较大和气液两相接触的部位腐蚀比较严重。包头煤化工公司还在管板和塔内壁喷涂特殊防腐材料。在管道内壁内衬聚四氟乙烯来减缓腐蚀,使用后运行情况较好。同时,还可以通过添加药剂,使其与冷凝液中主要的腐蚀介质发生化学反应以达到减轻腐蚀的目的,此种方法还在进行探讨和试验阶段。

5 结语

目前,包头煤化工公司还没有彻底了解变换冷凝液汽提系统的腐蚀机理,但针对腐蚀情况,不断与设计院交流,根据设备腐蚀现象,对腐蚀物进行定性分析,并从生产过程进行分析,以便于查清腐蚀原因,通过更换材质和改造工艺来减缓系统腐蚀。同时,加强与其他企业和科研单位的相互沟通和探讨,共同解决变换冷凝液汽提系统设备腐蚀问题。