齿轮箱底板端盖加工工艺改进

2014-07-09李治平

摘 要:本文对于齿轮箱用底板端盖的铸件废品问题进行了分析,提出了工艺改进方案,改进了设计图纸及技术要求,主要对于新的改进方案的加工工艺进行了分析,解决了零件废品问题,降低了生产成本。

关键词:底板;铸造;焊接;工艺改进

我公司齿轮箱用底板端盖,其毛坯采用铸造工艺生产,然后进行机械加工。在齿轮箱上,底板的作用是避免齿轮零件外露,同时在底板与箱体的接触部分涂有密封胶,以便防止齿轮箱漏油。由于底板壁薄,在毛坯铸造过程中极易出现缩孔等缺陷而产生废品,甚至有时缺陷是在机械加工过程中、齿轮箱使用过程中出现,因此造成了重大的经济损失。

1 改进方案分析

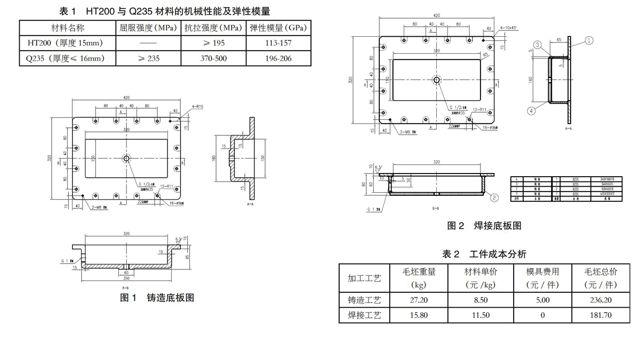

为解决铸造毛坯废品问题,我们考虑采用其他加工工艺制造底板毛坯。由于底板工件是一中类似于槽型工件,锻件肯定浪费材料,因此我们考虑采用焊接工艺制造底板毛坯。其优点有:第一,焊接件不需要制作木模型,节省了木模费用,节约了制模时间,缩短了生产周期;第二,焊接件的机械性能及弹性模量均高于铸件。底盖原来的材料采用HT200,机械强度要求不高,灰铁的抗拉强度与壁厚有关,同一牌号的灰铁不同壁厚会有不同的抗拉强度。底板的厚度大部分是15mm,其抗拉强度为大于等于195MPa。与此相对应,我们选用Q235钢板进行焊接,原因是:第一,Q235材料强度完全可满足要求;第二,Q235焊接性能优良,应用广泛,成本较低。两种材料的机械性能及弹性模量见表1。

2 设计图纸、技术要求的改进分析

2.1 设计图纸的改进

设计图纸的改进如图1、图2所示,底板端盖毛坯的底板1.4部分厚度由15mm变为10mm,其中1部分选用12mm厚钢板,保留2mm机加工余量。侧板2由15mm变为5mm,侧板3由15mm变为10mm,∮60的凸起部分去掉,因此改进后的毛坯重量由27.2kg降为15.8kg,重量降低11.4kg,毛坯生产成本降低54.50元/件,详见表2。为了便于加工,铸造圆角改为10X45°倒角,此倒角在钢板切割时可加工完成。

2.2 新的技术要求

为了适应焊接制造,技术要求做了相应的改进,具体为:

(1)采用E500/(GB5117)焊条连续焊缝,焊后去应力处理,焊缝清理干净。

(2)焊缝不允许有气孔、夹渣、裂纹、未焊透等缺陷。

(3)焊前各子件的加工表面和切割面的表面粗糙度为Ra25?m。 (4)除有效的焊缝外,其余焊缝高度为钢板厚度的一半。

(5)进行喷砂处理,内外非加工表面喷涂环氧底漆。

(6)用煤油做渗漏试验,不得有渗漏现象。

3 焊接加工工艺分析

3.1 钢板切割

钢板切割采用数控火焰切割方式进行,零件厚度及材质应符合图纸设计规定。钢板切割后必须进行外观处理,并符合如下要求:

(1)所有切割表面的氧化物必须清理干净。

(2)最终加工表面必须光滑、无分层、裂纹等缺陷,棱角平滑。

(3)切割完成后,应进行切割变形的检查,当变形量过大时应进行调形处理。

3.2 焊接工艺

对于底板的焊接,我们有下列要求:

(1)主体焊接采用气体保护焊,局部焊缝可采用手工电弧焊等焊接方法。

(2)所有坡口表面及近缝区必须清洁、无铁锈、油污等有害杂质。

(3)应尽量避免使用砂轮机修磨焊缝表面,不允许使用砂轮机清除飞溅。

(4)应尽可能采用平角缝位置焊接。

(5)焊接顺序应保证最小变形和成型质量。

(6)所有焊缝必须进行完整连续的周边焊,保证接头质量和外观质量。

(7)焊接时应根据焊缝及材料的拘束度、环境温度、碳当量、构件厚度等因素决定是否增加预热要求。

3.3 热处理工艺

焊接件在焊接过程中产生的应力是非常大的,焊接刚开始时,焊缝处迅速升温,周围区域温度较低,阻碍焊缝的迅速膨胀,焊缝受到压应力,焊接过程结束后,焊接件开始冷却,等到过了塑性变形的温度,由于焊缝与周围的冷却速度不一致,焊缝开始受到拉应力,直到室温。此时焊缝处材料所受的拉应力接近材料的屈服极限,必须及时消除内应力,否则焊接件后变形,甚至开裂。去应力的方式有:自然时效、热时效及振动失效。根据工件的特点,我们采用热时效来消除焊接应力。对于去应力热处理,要求如下:

(1)采用燃油、电或燃气加热炉内加热方式进行消应力处理。

(2)工件经最终尺寸检验、焊接检验及煤油试漏检验合格后进行去除应力热处理。

(3)热处理后不得对工件进行补焊。

(4)工件装炉方式合理,以防止其受热变形。

(5)热处理工艺,焊接件由室温均匀加热至550±10℃,保温1-2小时,降温时速度不得大于80℃/h,工件出炉温度≤150℃,炉内温差不得大于±10℃,严禁使用水冷降温。

3.4 焊接件质量检验

焊接毛坯需要进行外观质量、外形尺寸及焊缝质量检验。焊接件的外观质量、外形尺寸应符合图纸要求。焊接件焊缝必需进行焊渣清理,材料裁切口必须整齐,表面无明显缺陷和磕碰,表面和内腔进行喷丸或抛丸处理无锈蚀、无氧化皮,无油脂,无防腐剂。清理质量符合GB8923-88的 A-B Sa21/2标准,局部A-B Sa2,表面粗糙度不能超过Ra25?m,按GB/T 15056 进行检验。与铸件不同的是,焊接件需要进行煤油试漏检测,具体要求如下。

(1)试验必须在全部焊接工作完成后进行。

(2)应在焊接件外侧刷涂大白粉,彻底干燥后,才能涂刷煤油进行检验。

(3)焊接件内侧采用喷涂或盛装煤油的方法进行试验,每处焊缝的喷涂时间不得少于1分钟,同一焊缝的煤油喷涂次数不得少于2次,试验渗透时间不得少于24小时。

(4)在规定试验时间内,焊接件外表面无煤油渗漏痕迹显示为合格。

4 结论

按照上述方案,我们进行小批量生产。底板毛坯生产周期由原来的20天(不计开模时间)缩短为15天,焊接件未产生废品,因铸造缺陷导致废品的问题得到了解决。此外,由于焊接件节省了木模费用,并且毛坯重量变轻,因此生产成本降低约23%。总之,底板毛坯由铸造工艺改为焊接工艺生产,不但解决了质量问题,并且降低了生产成本,对于类似零件值得推广。

参考文献:

[1]毛萍莉.材料成型技术[M].北京:机械工业出版社,2007:155-156.

[2]王洪光.实用焊接工艺手册[M].北京:化学工业出版社,2013:185-189.

作者简介:李治平(1977—),男,内蒙古赤峰人,硕士,工程师,研究方向机械加工工艺。