锂离子电池组耐大量级力学的结构设计和优化

2014-07-07郭小强郝永辉徐瑞芬童书辉

郭小强,郝永辉,徐瑞芬,童书辉

(1.中国电子科技集团公司第十八研究所,天津 300384;2.海军装备部,北京 100841)

GUO Xiao-qiang1,HAO Yong-hui1,XU Rui-fen1,TONG Shu-hui2

锂离子电池组耐大量级力学的结构设计和优化

郭小强1,郝永辉1,徐瑞芬1,童书辉2

(1.中国电子科技集团公司第十八研究所,天津 300384;2.海军装备部,北京 100841)

建立了锂离子电池组的三维力学模型,对电池组进行了耐大量级力学条件仿真和实验测试。结果表明,两者应力应变变化趋势基本一致,反映了所建模型和施加边界条件的合理性。在此基础上,提出了电池组力学结构的优化方案并进行了仿真分析,优化后电池组应力场分布更加合理。

锂离子蓄电池组;大量级力学条件;应力应变

世界各国把航天技术的发展作为衡量一个国家科技水平的重要指标。电源是航天应用中的核心部件之一,而锂离子电池因具有电压高、自放电小、比能量高、比功率大和循环性能好等优点,在航天用电源领域发挥着越来越重要的作用。锂离子电池在空间领域的应用范围越来越广,除已在卫星上大量应用外,在一些特殊空间飞行器上也逐渐得到应用。由于这类飞行器较卫星应用环境更为恶劣,并且需要结构件轻量化等特点,必须对锂离子电池的组合结构进行设计和优化,以最小的结构质量设计满足大量级力学环境的要求,避免由于振动冲击等不利因素对电池组性能造成的影响,以此提高电池组的安全性和可靠性。

本文采用ANSYSWorkbench14.5有限元分析软件[1],建立结构模型,并施加随机振动条件进行求解,分析电池组各部分应力应变分布,在此基础上对电池组结构进行设计和优化。

1 电池组结构力学仿真

1.1 电池组几何模型

研究对象为某型号飞行器用锂离子蓄电池组,整个电池组由7个单体电池串联组成,单体电池在整个电池组上的排列方式为梯形双层排列。单体电池的外形尺寸为Φ50mm× 222 mm,电池组的模块结构是整体加工而成,整体尺寸为250mm×225mm×110mm,整个电池组质量为6.98 kg,如图1所示。

图1 锂离子电池组几何模型

组合结构的材料属性为铝合金,典型的材料特性见表1。

表1 典型的材料特性

1.2 电池组有限元模型

电池组结构形式为梯型整体式结构,为方便电池组建模及分析组合结构力学结果,将单体锂电池简化成质心和质量都相同的圆柱体,与组合结构近似刚性连接为一体。组合结构和简化后的单体锂电池均采用四面体单元,有限元模型共有57 081个节点,30 384个四面体单元。有限元模型如图2所示。

图2 锂离子电池组有限元模型

2 仿真结果分析

2.1 模态分析

通过对锂离子蓄电池组进行动力学模态分析,求出了电池组的低阶固有频率和对应的主振型。分析发现,电池组的一阶频率在480 Hz左右,为避免电池组与所在的大系统发生共振现象,应使外界激励响应的频率避开电池组的固有频率,对电池组组合结构设计起到有益的参考[2]。

2.2 随机振动分析

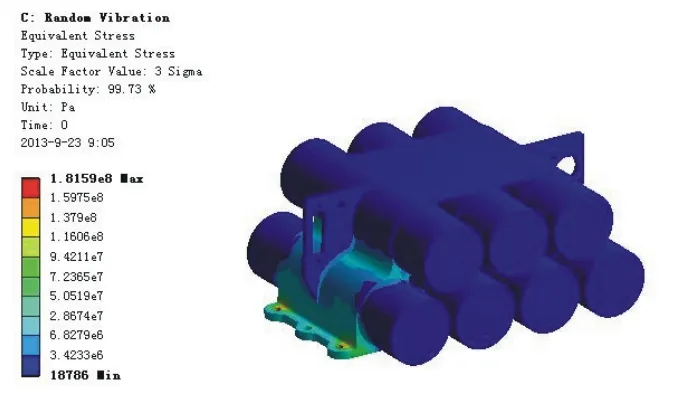

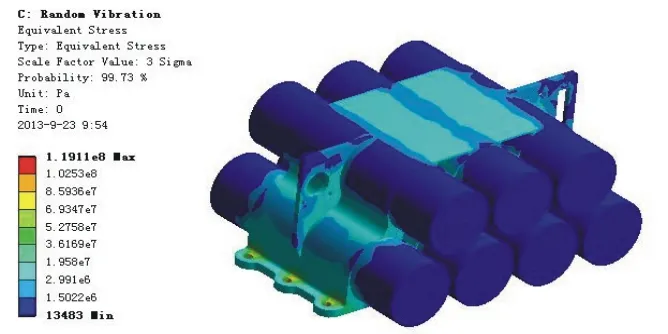

当计算结果收敛时,仿真分析得到的电池组应力分布和位移变形如图3~图6所示。

图3 方向结构应力分布云图

图4 方向结构应力分布云图

图5 方向结构应力分布云图

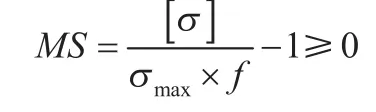

式中:[σ]为许用应力,取260.9MPa;σmax为计算应力,取向最大应力181.59MPa;为安全系数,取1.35。

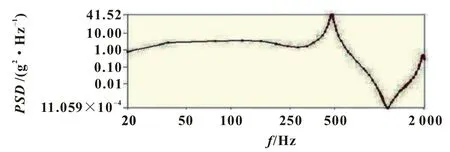

同时,如图6所示,电池组上最大位移处位于电池组上部。选取最大位移点进行计算,得出最大位移变形处的功率谱峰值为41.52 g2/Hz,最大均方根加速度值为64.965 g,响应曲线如图7所示。从以上分析结果可以判断,该结构可以满足力学条件要求。

图7 最大位移处功率谱密度仿真曲线

3 电池组抗力学实验验证

3.1 测试条件

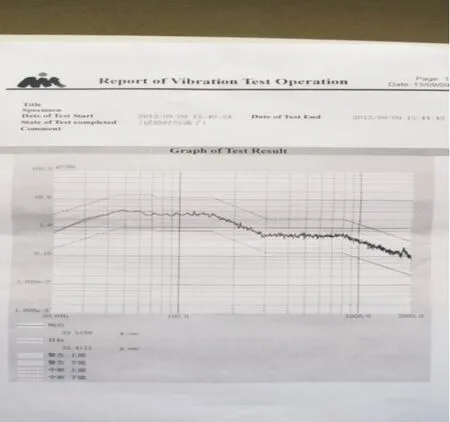

为评价锂离子蓄电池组模型的合理性以及验证仿真结果的正确和可靠性,对锂离子蓄电池组进行了力学实验验证。实验过程中电池组以0.5电流放电,监测电池组电压是否有异常现象,结果是否有损伤。另外,在电池组上按照仿真结果布置监测点,以监测功率谱实际放大情况。力学条件如表2所示。

表2 随机振动实验条件

3.2 测试结果分析

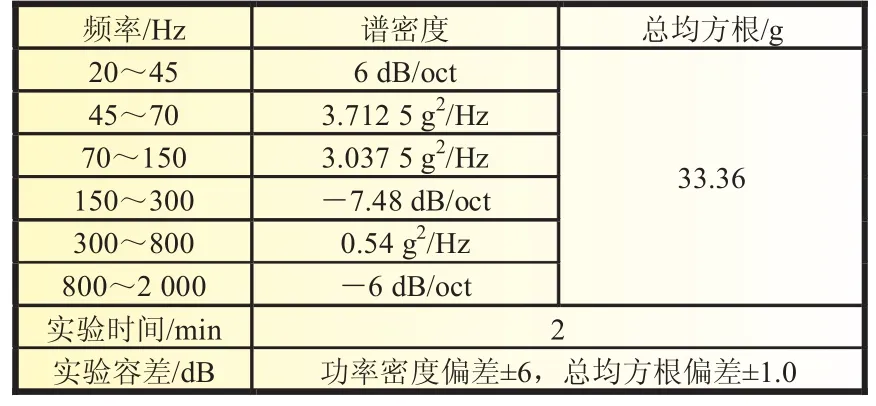

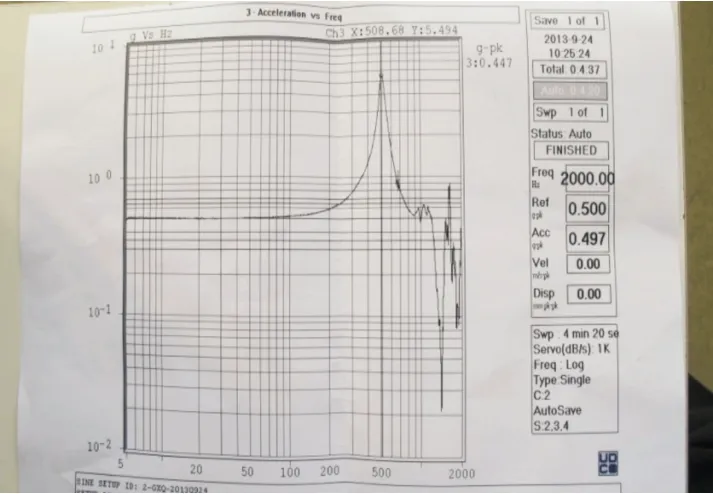

在正弦扫频实验过程中,电池组输出在508Hz出现了峰值,与仿真模态分析中一阶的计算误差是5%,这说明仿真计算结果可信,所施加的边界条件合理。随机振动实验过程中监测的电压稳定,实验结束后结构无损伤,符合给定的力学要求。力学实验实测结果见图8~图11。

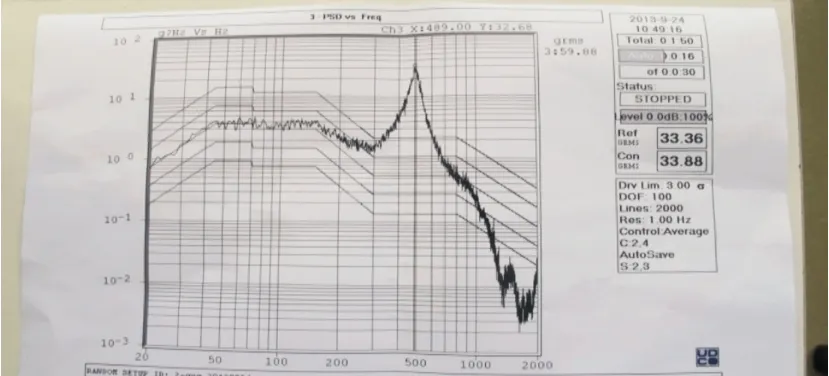

另外,将结构上的监测点得到的响应曲线和响应的仿真结果进行对比分析,从图7和图12可看出,实测曲线和仿真曲线分布趋势基本吻合。但仿真结果高于实测结果,这是因为仿真时所选取的点与实际测量时的监测点不完全重合,有一定的误差。

图8 扫频实验实测结果

图9 振动实验方向实测结果

图10 振动实验方向实测结果

图11 振动实验方向实测结果

图12 实测点功率谱密度响应曲线

4 电池组结构改进和力学仿真

4.1 结构改进方案

通过对原始模型的研究和分析可知,因电池组实验过程中应力传导路径的原因,造成强度校核刚刚满足要求,最大位移处功率谱峰值偏大。改进方案为:将安装孔处凸台加厚,在安装孔两侧添加加强筋,改善结构应力传导路径,使应力得到合理有效释放,降低结构最大应力,减小最大位移处功率谱峰值。同时考虑到结构轻量化,将组合结构承力小的部位作优化处理,改进后的电池组模型如图13所示,其质量约为6.85 kg。

图13 改进后的电池组模型

4.2 力学仿真

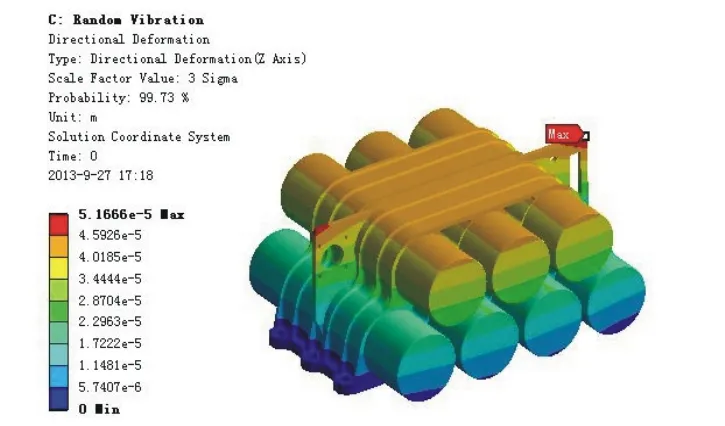

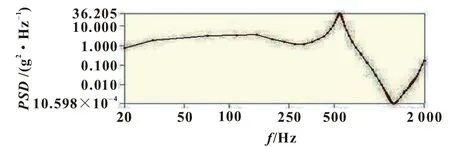

电池组改进后的仿真结果如图14~图16所示。由图可见,电池组通过增厚凸台和增加加强筋改变应力场分布,优化了应力传导路径。向最大应力变为148.32MPa,最大位移变形为0.000 051 7 mm,相应的最大位移处功率谱峰值为36.205 g2/Hz。与改进前的仿真结果对比可见,电池组的最大应力、最大位移以及相应的功率谱峰值都有减小,改进效果明显,优化合理。

图14 改进后电池组方向结构应力云图

图15 改进后电池组位移变形云图

图16 改进后最大位移处功率谱密度仿真曲线

5 结论

(1)本文利用ANSYSWorkbench14.5软件对锂离子蓄电池组按照力学条件进行了建模和仿真分析。计算出了电池组的最大应力、最大位移变形以及最大位移处功率谱峰值。并和实验值进行了比较,结果吻合良好,说明该模型能较好地反映电池组的应力应变分布情况。

(2)为了提高电池组的可靠性,使应力场分布更加均匀,同时达到结构轻量化的目的,对电池组提出了优化和改进方案。通过优化和改进,电池组的最大应力、最大位移以及相应的功率谱峰值都有减小,质量也有所减少,可见优化设计合理,为后续大量级冲击实验提供了有力保障。

[1]浦广益.ANSYSWorkbench12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[2]杨宇军.ANSYS动力学仿真技术在航天计算机机箱结构设计中的应用[M].北京:电子机械工程出版社,2003.

Structure design and optim ization of lithium-ion battery enduring high-levelmechanics

A three-dimension mechanical model was built for the lithium-ion battery pack.Both simulation and experimental test of lithium-ion battery pack enduring high-levelmechanical condition were conducted.The results show their consistency in stress and strain variation trend,meaning the rationality of the builtmodel and the given boundary condition.On this basis,an optim ization scheme for the mechanicalstructure of lithium-ion battery pack was proposed and simulated.The results indicate that stress field distribution of lithium-ion battery pack is more rationalafter optim ization.

lithium-ion battery pack;high-levelmechanical condition;stress and strain

TM 912

A

1002-087 X(2014)05-0822-04

GUO Xiao-qiang1,HAO Yong-hui1,XU Rui-fen1,TONG Shu-hui2

2013-12-20

郭小强(1982—),男,吉林省人,硕士,工程师,主要研究方向为空间用锂离子电池。