行星齿轮传动系统优化模型的设计变量选取及衍化方法研究

2014-07-06张保松陆群峰靳国忠徐佳宁

张保松 陆群峰 靳国忠 徐佳宁

(南车戚墅堰机车车辆工艺研究所有限公司)

行星齿轮传动系统的优化设计方法与传统设计方法相比,降低了设计的随机性,更有可能得到最优传动方案,从而从设计上提高变速系统的传动性能、质量及其使用寿命[1]。设计变量的选取及其取值范围的设定对优化过程会产生重要影响。一般来说,若设计变量(即设计的输入参数)空间中存在较多的奇点,则个体包含奇点而成为无效解的可能性就较大,优化迭代过程中的流畅性也会大大降低。当前使用的较多的优化算法有:遗传算法、粒子群算法、复合形法等。以粒子群算法为例,若粒子在行进过程中遇到了大量的奇点,则粒子群中碰到奇点的粒子就会被淘汰,这就使得粒子需要绕过大量的陷阱去寻优,显然这样的设计空间会导致优化过程效率较低,且很有可能无法寻找到设计最优解。所以优化算法都希望其设计变量处于连续空间中。

当前行星齿轮传动系统在优化设计时都是先选取设计变量,如齿数、模数、螺旋角等[2~4],再用约束条件剔除不合格的个体。由于这些设计变量的配合需要受到较多约束条件的限制,这样的设计空间中会出现众多奇点,所以由这些设计变量生成的解集中的解的成功率较低。如何避免或减少这种现象,通过合理的选择行星齿轮传动系统优化模型的设计变量,并衍化这些设计变量而得到较为连续的设计空间,是行星齿轮传动系统优化设计的基础问题。

本文以一级平行传动加一级NGW行星传动为例,探讨优化模型中设计变量的选取和衍化方法对设计解集成功率的影响。该传动系统设定为输入功率100kW,输入转速600rpm,输出转速15rpm,传动比要求i1=40,NGW行星传动的内齿圈固定,行星轮个数为3,如下图所示。

1 常规的设计变量选取及处理方法的问题

1.1 设计变量

传动系统设计的输入条件一般可以提供传动功率、输入或输出转速,总传动比。以一级平行传动加一级NGW行星传动为例,常规的优化模型一般可以选取以下参数作为设计变量:平行传动传动比i1,法向模数mn1,小齿轮齿数z1,螺旋角β1,工作齿宽b1,某些优化加入了小、大齿轮各自的变位系数x11,x12;行星传动法向模数mn2,太阳轮齿数zA,螺旋角β2,工作齿宽b2,某些优化加入了变位系数x21,x22,x23。所以整个系统的设计变量为:{i1,mn1,z1,β1,b1,x11,x12,mn2,zA,β2,b2,x21,x22,x23},共14个。

图1 一级平行传动加一级NGW行星传动系统Fig.1 Gear transmission system with 1 parallel stage and 1planetary stage

另有一些参数可以推导求出:平行传动大齿轮齿数z2=i1*z1;行星传动的传动比i2=i0/i1,其中i0为总传动比;行星传动内齿圈齿数zB=(i-1)zA,zC=(zB-zA)/2,对于不等角变位,zC可以在此基础上浮动1~2个齿。

1.2 约束条件[5]

1)各设计变量的取值范围。设计变量的取值范围受到具体应用场合的影响,可由经验确定。但如b、x等参数,由于受到其他参数的限制,无法在个体生成阶段得到限制。

2)齿数配比限制。对于相啮合的齿轮副,齿数对应满足最大公约数条件gcd(z1,z2)≤k,(gcd,greatest common divisor;k,一般来说不大于3)。对于齿数大于100的齿轮,为加工方便,应满足齿数不为素数。另外,对于行星传动,为了简化计算和装配,应使太阳轮与内齿轮的齿数和等于行星轮数目的整数倍,即满足条件:

3)同心条件。NGW型行星传动若为角变位齿轮,还需符合同心条件:

4)传动比限制条件。为了尽可能实现给定的传动比,应将传动比的变动范围控制在2%以内[6],即:

5)行星轮邻接条件。为保证相邻行星轮齿顶间不发生干涉,必须保证邻接条件:

6)齿面接触疲劳强度及齿根弯曲疲劳强度的限制。由于疲劳强度又是目标函数中所需考察的指标,且计算较为复杂,本文中暂时略去。

1.3 常规方法存在的问题

使用常规的设计变量生成的解集存在如下问题:

1)平行传动大齿轮齿数由公式z2=i1*z1得到,i1,z1为随机生成的设计变量,齿数配对无法考虑到齿数配比的公约数限制;行星传动内齿圈齿数zB=zA+2*zC,zA,zC为随机生成的设计变量,这三者两两之间都无法考虑公约数限制,也无法考虑装配配齿限制。所以在齿数配比限制条件下会产生大量的不合格个体,也即是存在了较多的奇点。

2)齿数与模数之间的配合受到齿面接触强度的限制,故传统的设计方法在初步设计时需要按下列公式估算齿轮传动的尺寸[5]:

其中齿数比u=z2/z1,u>1,Aa为常值系数,φa齿宽系数,K载荷系数,T1小齿轮上扭矩。

而常规的设计变量中,z1,mn作为设计变量随机生成,z2=i1*z1也近似于随机生成,虽然受到取值范围的限制,但是变量取值之间的内在联系无法体现,不符合齿面接触强度限制的个体的出现必然存在较大的概率。

3)行星传动中,变位方式及变位系数x的值需要依靠所希望的啮合角α′的值的指导,并与齿数配对、中心距取整相协调。常规的优化设计中,x的值随机生成,无法体现其与啮合角α′的联系,也无法保证能够符合同心条件或得到圆整的中心距。

2 一种新型的设计变量选取及衍化方法

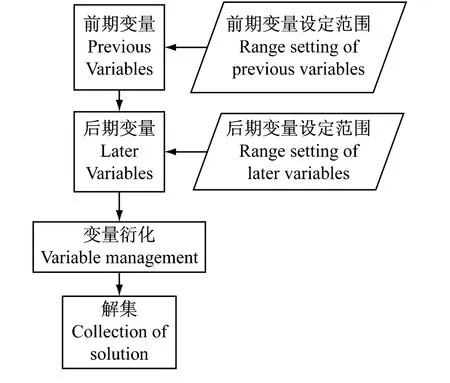

针对上述问题,本文提出了一种新型的齿轮行星传动系统优化模型的设计变量选取及衍化方法。传统的设计变量选取及处理方法中,限制条件被用来剔除不符合要求的个体,故其与设计变量一般是一种矛盾体。而本文提出的这种方法却将各种限制条件引入个体的生成过程中,指导个体中各个设计变量的取值,其执行流程简图如图2所示。由于在解集生成过程中已经考虑了大部分约束限制,故通过此方法,设计出的解集的成功率较高,设计空间连续,寻优路径流畅,对后续的优化过程将有较大的帮助。

2.1 新型的设计变量选取及衍化方法的具体实施

仍以前言中提出的传动模型为例,该方法选取以下参数作为设计变量:平行传动传动比i1,小齿轮齿数z1,螺旋角β1,中心距a1,齿宽系数Ψd1,变位系数分配系数λ1,啮合角度推荐值α′wt1;行星传动太阳轮齿数z21,螺旋角β2,中心距a21,齿宽系数Ψd2,太阳轮与行星轮变位系数分配系数λ2,太阳轮与行星轮啮合角度推荐值α′wt21,内齿轮与行星轮啮合角度推荐值α′wt22。所以整个系统的设计变量为:{i1,z1,β1,a1,Ψd1,λ1,α′wt1;z21,β2,a21,Ψd2,λ2,α′wt21,α′wt22},共14个。

图2 新型设计变量选取及衍化方法流程图Fig.2 Process of choosing and managing design variables with a new method

本文所选择的设计变量的缺点是某些变量不如传统的设计变量那样直观而易理解,但实际上,如齿宽系数Ψd1,啮合角度值α′wt1等这些参数比齿轮齿数等参数与齿轮的各项性能的关联性更强,这也是对优化程序更有利的情况。

本文采用了变约束的设计变量生成方法。在上述设计变量中,变量{i1,β1,Ψd1,λ1;β2,Ψd2,λ2}具有固定的限制范围,这些变量称为前期变量。而变量{z1,a1,α′wt1;z21,a21,α′wt12,α′wt23}则需要根据前期变量的取值得到相应的限制范围,这些变量称为后期变量。

以上述设计变量为已知条件,再通过一系列运算,就能够得到计算目标函数的初始值,而这一系列运算的依据便是传统优化模型中的限制条件。

2.2.1 前期变量约束范围的确定

前期变量{i1,β1,Ψd1,λ1;β2,Ψd2,λ2}具有固定的限制范围。外啮合平行传动级传动比i1可以处于1<i1<15,但为了使NGW行星传动级传动比处于一个较为合理的范围内,现设定4<i1<10,则行星级传动比的变化范围为4<i0/i1<10。

前期变量的约束范围设定为:

2.2.2 后期变量变约束范围的确定

求取后期变量的约束范围需要以前期变量的值为已知值,并且各个后期变量之间也有一定的求解顺序,因为某些后期变量的范围只有在得到某个或某几个变量值之后才能求解。此例中,后期变量约束范围的求解顺序为:中心距-齿数-啮合角。

采用后期变量的意义还在于,后期变量的取值范围还需要受到最终希望得到的可求解参数(如mn)的限制,从而保证最终得到的解处于要求范围之内。

1)中心距限制范围的确定

首先计算传动比i2=i0/i1;

在初步设计齿轮时,根据齿面接触强度,可按以下公式估算齿轮传动的中心距。

其中Aa-常系数值,可以根据螺旋角β结合经验公式选取;

u-齿数比,u=max(i,1/i);

T-小齿轮额定扭矩;

K-载荷系数,常用值[1.2,2];

Ψa-齿宽系数,常用值[0.2,0.6];可以将K/Ψa看成一个整体,其取值范围为[2,10];

根据上述公式,a的取值范围便可以根据i和β求出,然后即可随机生成a变量的取值。

2)齿数限制范围的确定

首先需要设定可求解参数mn的取值范围,一般来说,应该尽可能的使用现有的模数系列。但对于某些具备较强加工能力的生产单位,由于能够大量使用定制滚齿刀具,轮齿模数的选择可以不受现有系列的限制,并可以精确到小数点后一位。本文中模数的范围2≤mn≤30,不受现有系列的限制。

根据公式:

此式中a、u、β均为已知量,根据mn的取值范围,即可求得z1取值范围,然后生成该变量的值。

3)啮合角限制范围的确定

啮合角的取值范围取决于希望得到的变位系数的影响。通过合理的选择变位系数,可以改善啮合特性,提高承载能力。设定本案例变位系数限制范围为:平行传动0<x∑1<1.5,行星传动0<x∑21<1.2,-0.5<x∑23<0.3。

再根据公式:

此式中z、u、α均为已知量,αt也可由tanαt=求得。根据x∑ 的取值范围,即可求得α′t取值范围。

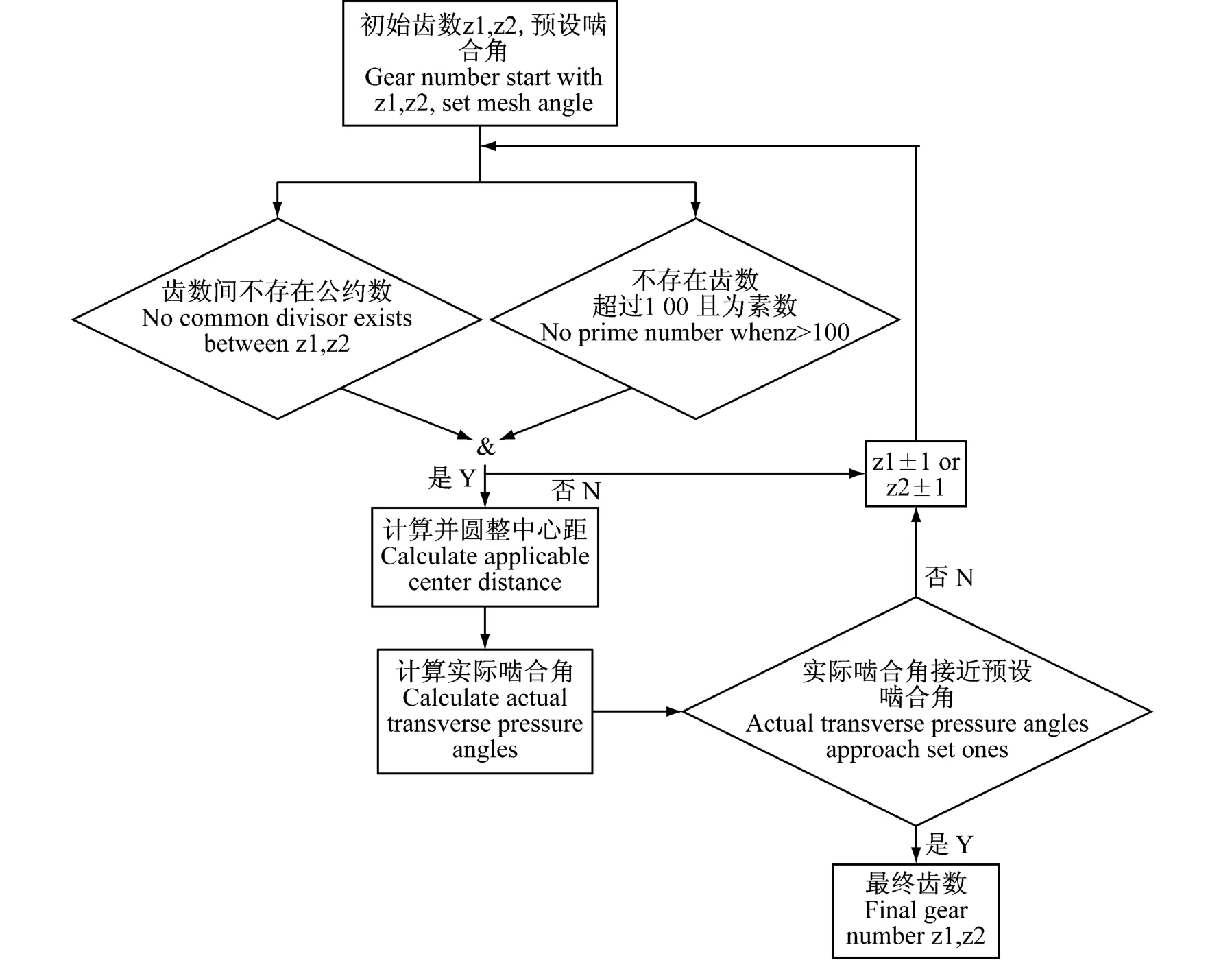

图3 平行传动齿数配比流程Fig.3 Process of choosing parallel stage gear numbers

另外,还需要设定啮合角本身的取值范围。本案例中,设定平行传动20°≤α′wt1≤24°,行星传动20°≤α′wt21≤26.5°,17°≤α′wt22≤23°。最终得到的取值范围是上述两种范围的交集。

2.2.3 变量的衍化

经过上述步骤,14个设计变量全部得到赋值。但仅通过设计变量还无法进行齿轮几何参数及疲劳强度的计算,还需要将设计变量衍化为常用的齿轮参数。

1)齿轮的模数

齿轮模数可通过公式(8)得到。

2)齿轮的所有齿的齿数及啮合角

对于平行传动级,有

并可根据公式(1)计算得到实际的中心距,对中心距进行取整后,通过和公式(9)求得实际啮合角。可根据以下流程删选出可行的齿数配对:

对于行星传动,有:

并由于存在装配条件的限制:

通过同心条件限制公式可求得z2:

再通过公式

求得a′,取整后得到实际中心距。再次使用该公式反求得到实际的啮合角。行星传动级齿数配对可按以下流程进行删选。

图4 行星传动齿数配比流程Fig.4 Process of choosing planetary stage gear numbers

3)变位系数

基于以上结果,根据公式(9)可得到变位系数x∑,再根据公式(15)、(16)分配变位系数:

这种分配方式有可能得到既增强齿轮的承载能力,又能让齿根强度和滑动系数接近的啮合副[7]。

4)齿宽

工作齿宽可由公式求得:

通过上述步骤的设计变量生成及变量衍化,即可以保证得到的齿轮啮合副参数能够满足取值范围限制,齿数配比限制,装配及同心条件限制。

3 不同变量生成方法效果对比

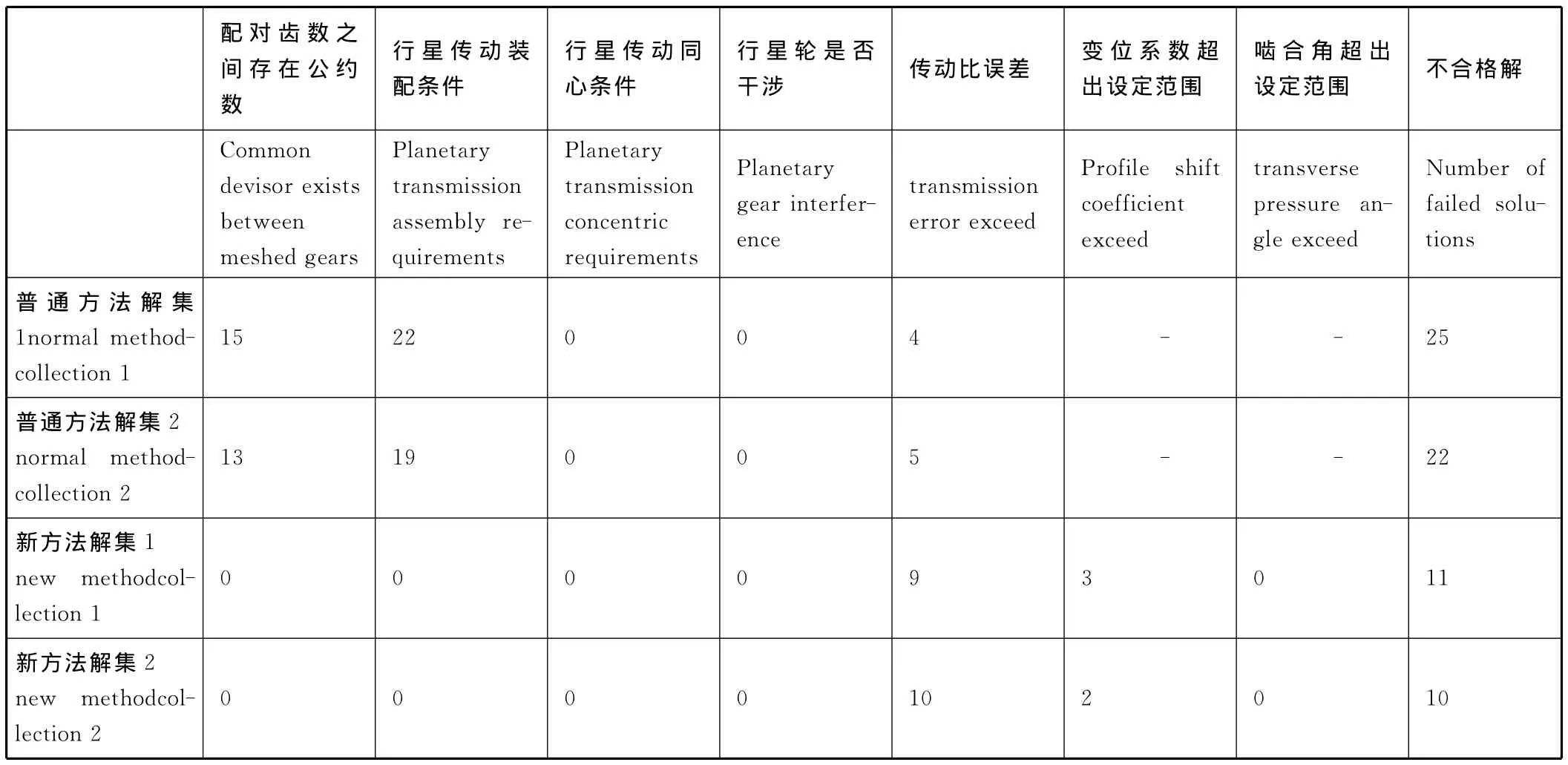

采用第一节中介绍的常规变量生成方法,忽略变位系数的影响,以及使用并本文提出的新型的变量生成方法分别生成大小为p=30的两组解集,并考察二者不符合项之间的差别。

表1为二者的对比,表中各值表示解集中不符合条件的个数:

表1中,变量生成的普通方法由于未考虑齿数之间的配对关系和装配条件,导致其成功率非常低,但该方法对原始齿数的改变非常小,仅进行了取整操作,所以对总传动比的影响不大。新方法相比于普通方法,由于考虑了齿数之间的配对关系和装配条件,对齿数的调节更多一些,所以导致传动比误差超出范围的概率增加,但配对关系和装配条件已不可能出现不符合项。新方法增加了对变位系数和啮合角的设定,也增加了少许不符合项。但实际上增加这两项设定后,齿轮副从标准齿啮合变成了角变位啮合,要想得到符合项的难度更高,啮合性能的可控性更好。

表1 两种变量生成方法效果对比Table 1 comparison of results from the 2methods

在难度增加的情况下,新方法的解集成功率从原来普通方法的28%左右提高到了66%左右,这对提高优化模型的寻优效率具有非常重要的意义。

4 结论

本文提出的新的行星齿轮传动系统设计变量选取及衍化方法在解集生成过程中需要采用变约束集对每个解进行限制,在具体实施中较常规方法更为复杂。但从上述对比可以看出,在难度增加的情况下,该方法依然能使解集的成功率得到了很大的提高,说明该方法有效的增大了设计空间的连续性。这对于行星齿轮传动系统的优化工作打下了良好的基础,具有重要的工程应用意义。

[1]陈涛,刘晓光,张琰,三级齿轮减速器参数的约束优化设计[J].机械工业标准化与质量,2012,5(468):32-34.

[2]周文,芮延年,周曲珠,基于遗传算法大功率倒伞曝气机行星减速齿轮箱的优化设计[J].机械制造与研究,2006.12,35(6):46-49.

[3]赵运才,任继华,左涛亮,基于 MATLAB的齿轮参数优化设计[J].有色金属科学与工程,2011,2(1):96-100.

[4]刘贤焕,叶仲和,大型风力发电机组用齿轮箱优化设计及方案分析[J].机械设计与研究,2006年专刊:92-94.

[5]成大先,机械设计手册机械传动[M].北京:化学工业出版社,2003.

[6]董进曹,大型风电齿轮箱关键设计技术研究[M].郑州:郑州机械研究所,硕士毕业论文,2007.

[7]柳秀导,变位齿轮传动总变位系数的选择及分配方法的研究[J].机械,1992,19(4):21-23.