汽轮机动叶片的背径向翼角量具设计

2014-07-01黄兴军王海东

黄兴军, 王海东

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

汽轮机动叶片的背径向翼角量具设计

黄兴军, 王海东

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

介绍了汽轮机动叶片的背径向翼角量具的设计方法和关键要点。

动叶片;背径向翼角;量具;设计

0 引言

汽轮机动叶片的背径向翼角,在装配时,与相邻动叶片的内径向翼角有一个装配间隙的控制要求。如果间隙超差,不仅影响整个转子的美观,而且影响通流,从而影响到汽轮机工作效率的高低。所以,在加工中,要严格控制其质量的好坏。设计一套使用方便、快捷而且准确的背径向翼角量具,并运用于生产,是控制背径向翼角加工质量的关键因素。

1 汽轮机动叶片的背径向翼角

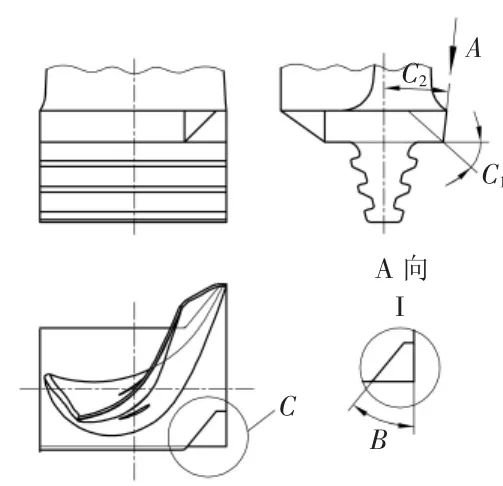

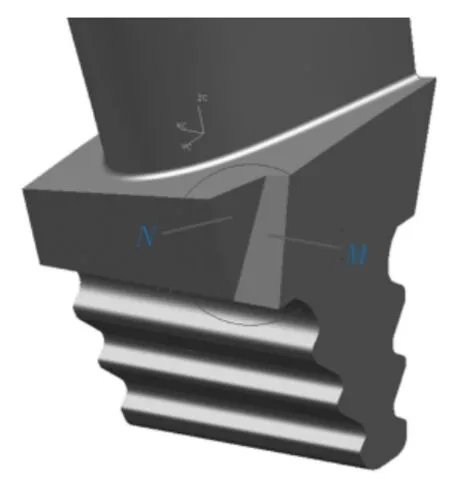

设计汽轮机动叶片时,为了增加汽道根部出汽边的强度,在中间体部位增加了内、背径向翼角。如图1、图2所示,圆圈标示区域就是汽轮机动叶片的背径向翼角。由相交面N和M组成。

图1

图2

2 背径向翼角量具的设计

2.1 设计背径向翼角量具的重要性

汽轮机动叶片安装到转子上时,其背径向翼角与相邻动叶片的内径向翼角有一个装配间隙的控制要求,所以,加工背径向翼角的N面和M面时,必须将其位置控制在一定公差范围之内。因此,在产品的质量控制过程中,N面和M面是必检项。汽轮机叶片都是批量生产的,所以在加工中要严格控制产品质量并保证生产效率,需要设计一套使用方便、快捷而且准确的背径向翼角量具。

2.2 背径向翼角量具的设计思路

汽轮机动叶片装配时是以叶根齿型定位的,为了测量准确,减少误差,量具设计时,以产品叶根齿型和出汽边定位。在量具上设计两个斜面N′和M′,理论上分别与N面和M面在同一平面。测量时,将叶片以叶根齿型和出汽侧定位,用夹紧装置固定在量具体上,再用百分表分别比较N′面和N面的高低差、M′面和M面的高低差。如果高低差在允许范围之内则加工合格,否则加工不合格。高低差的范围是根据产品图的装配间隙要求确定的。汽轮机动叶片高低允许公差相对于量具一般在0~-0.15mm之间。

2.3 背径向翼角量具的设计

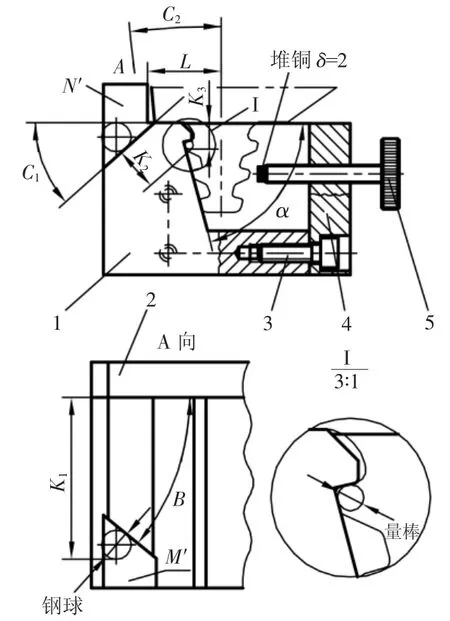

如图3所示,为背径向翼角量具设计简图。其中,C1、C2和B角分别对应图1中的C1、C2和B角。用来控制N′面与M′面与被测面N、M的角度关系一致。

其中,用钢球、量棒间接保证的K1、K2、K3值和角度α用来控制N′面与M′面与被测面N、M的位置关系一致。

2.4 组合量具设计的关键要点

1)通过定位面将叶片固定到量具体上后,叶片不能松动,要牢靠,以免影响测量。所以,紧定螺钉5一般顶在叶根中间的齿背上。

2)紧定螺钉的端面必须堆铜,以免压坏叶片。

3)成夹角的两个面位置的确定,应使用钢球或量棒间接保证(K1、K2、K3值)。因为量具制作完成后,斜面的位置不容易检测,但用钢球或量棒后,就可准确测量出其位置关系。确保所制作的量具满足设计要求。

图3 背径向翼角量具设计简图

4)设计量具时,N′面与N面之间,M′面与M面之间的距离不能间隔过大,以免影响百分表打表测量。所以图3中,L值应该根据产品尺寸确定,以能放入产品不干涉为准,数值取整。

5)量具以叶根齿型定位,设计时,可只以第一齿的承压直面和齿背斜面定位,而不是以叶根全齿齿型定位。这样在保证量具精度的前提下,可降低量具加工成本。因为加工直面要比曲面加工容易。

6)设计量具时,定位面的表面粗糙度等级要高于产品表面的粗糙度等级,产品表面粗糙度一般为Ra3.2,量具定位面表面粗糙度可选择Ra1.6。

7)设计量具时,考虑到定位面经常与产品接触,有磨损的情况。所以,材料选择上,既要考虑经济性又要考虑耐磨性。由于叶片的硬度一般小于30HRC,所以量具的主体可选择45钢,经过热处理后,硬度一般在31~35HRC之间。

3 结语

设计的这种背径向翼角量具,通过实践的检验,满足汽轮机动叶片加工的生产需求,而且效果良好。此量具的设计满足了工装设计应该遵循的使用方便、快捷而且准确的几大要素。

(编辑:立 明)

TK 26

B

1002-2333(2014)04-0201-02

黄兴军(1977—),男,工程师,主要从事工装设计工作。

2013-12-23