基于闪爆-超声波联合作用的红麻精干麻制备

2014-06-24张晓韩光亭张元明王启军姜伟高守武

张晓,韩光亭,张元明,王启军,姜伟,高守武

1 青岛大学纺织服装学院,山东 青岛 266000 2 青岛大学纤维新材料与现代纺织实验室 (国家重点实验室培育基地),山东 青岛 266071

基于闪爆-超声波联合作用的红麻精干麻制备

张晓1,韩光亭2,张元明2,王启军1,姜伟1,高守武2

1 青岛大学纺织服装学院,山东 青岛 266000 2 青岛大学纤维新材料与现代纺织实验室 (国家重点实验室培育基地),山东 青岛 266071

针对红麻脱胶困难且传统脱胶方法污染严重的问题,提出一种新的脱胶方法,即闪爆-超声波联合脱胶。首先对红麻进行闪爆预处理,进而结合红麻超声波脱胶单因子试验和正交试验,以红麻精干麻纤维残胶率为考核指标,探讨了不同超声波频率、氢氧化钠介质浓度以及超声波处理时间对脱胶效果的影响。结果表明,在闪爆预处理后,采用频率为28 kHz的超声波在氢氧化钠浓度为2%的溶液中处理红麻试样60 min,可以使红麻精干麻纤维残胶率降低到9.72%,细度达到139.45 Nm。闪爆-超声波处理可有效去除红麻胶质成分,提高红麻精干麻的分散性,以利于后续纺织加工。

红麻,闪爆,超声波,脱胶工艺,正交试验

我国有非常丰富的红麻资源,但是由于红麻纤维粗而硬,且红麻单纤维长度仅为2–6 mm,无法用于纺纱,只能依靠胶质形成具有一定长度的工艺纤维,进而限制了其开发应用领域,目前红麻主要用于加工麻袋等低档的纺织品[1-5]。目前工业上常用的脱胶方法是化学脱胶,该方法难以解决工艺纤维长度与细度的矛盾,有脱胶过度的弊端,且处理工艺耗时长,耗能多,并污染环境,导致红麻在国内的发展相对落后[6-8]。因此亟需探索一种污染少、能耗低、可以大幅改善红麻纤维性能的脱胶方法。

闪爆和超声波处理均为物理脱胶手段,环保无污染。已有众多学者采用蒸汽闪爆法对大麻纤维制备[9]、莲纤维制备[10]、竹原纤维制备[11]等进行了系统研究,并取得了良好的效果。用闪爆方法对红麻进行预处理,主要是利用高温高压下水蒸汽和热的联合作用,使纤维内部半纤维素和木质素等物质降解或软化[12]。近年来,超声波技术在纺织领域的应用已十分广泛[13-16],也有超声波用于罗布麻[17]、汉麻[18]脱胶的报道。超声波用于麻类脱胶的机理在于超声波在液体介质中所产生的空化效应。超声波在液体中传播时,能产生生存周期较短的瞬态空化泡,这种空化泡崩溃时会形成温度在226.85 ℃以上的局部热点,并且可以产生高达几百个大气压的局部瞬间压强,使固体表面及液体介质受到极大的冲击力和机械“破坏”作用[19]。超声波产生的这种极端的效应作用于液体介质中的红麻,可以对其表面胶质形成强大的冲击和破坏,从而将胶质从纤维中剥离,达到脱胶的目的。因此文章采用闪爆和超声波联合方法对红麻进行脱胶研究,探索适合红麻脱胶的工艺参数。

1 材料与方法

1.1 材料

红麻:产于新疆阿克苏地区,由恒天海龙股份有限公司提供。

化学药品:氢氧化钠(NaOH)、浓硫酸(H2SO4)、草酸铵((NH4)2C2O4·H2O)、苯(C6H6)、无水乙醇(CH3CH2OH)、氯化钡(BaCl2)、蒸馏水,以上试剂均为分析纯。

1.2 仪器

青岛大学自主研制的HGT-I型八频率超声波发生器、BGDR-4.5H型蒸汽爆破装置、GZX-9240 MBE数显鼓风干燥箱、YP2002型电子天平、Y171型纤维切断器、KYKY-2800型扫描电镜、玻璃仪器若干。

1.3 红麻纤维化学成分定量分析

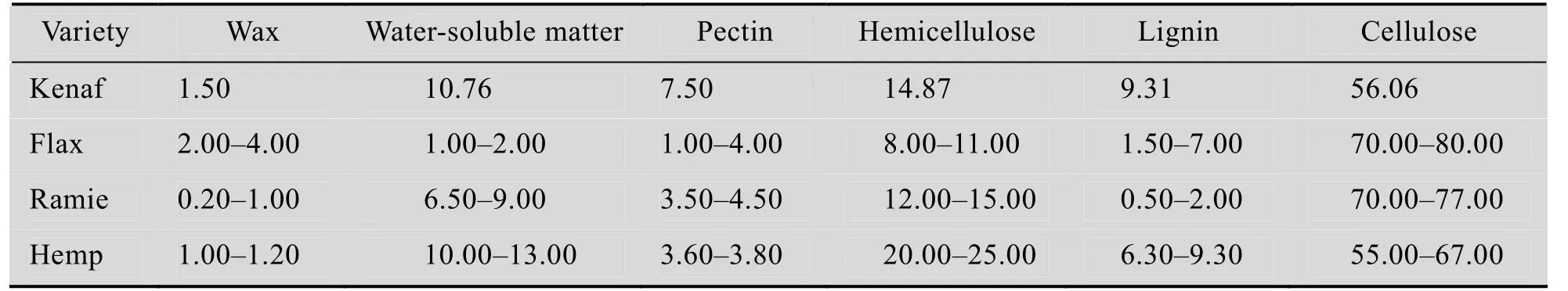

根据苎麻国标 (GB5889-86) 进行红麻化学成分定量分析,并与亚麻、苎麻、大麻进行比较,结果如表1所示。

从表1可以看出,红麻的纤维素含量较低,而木质素含量高于其他麻类。由于麻类脱胶过程中木质素不易去除,高含量的木质素增加了红麻脱胶的难度,因此红麻的脱胶工艺不同于其他麻类,必须结合红麻自身特点,探讨适合于红麻的脱胶工艺。

1.4 化学脱胶工艺

为便于闪爆-超声波联合脱胶后的红麻精干麻纤维与化学脱胶精干麻纤维进行质量对比,对红麻进行化学脱胶,脱胶工艺流程如下[20-22]:浸酸 (H2SO4浓度1 g/L,温度50 ℃,浴比1∶15,时间1 h) →水洗→碱煮 (NaOH浓度6.5%,Na2SiO33 g/L, Na2SO34 g/L, JFC 2 g/L,温度100 ℃,浴比1∶15,时间2.5 h) →水洗→烘干。

1.5 闪爆-超声波脱胶工艺

1.5.1 工艺流程

红麻纤维脱胶工艺流程如下:红麻试样准备→预浸(NaOH浓度5%,浴比1∶20,室温,时间24 h)→水洗→闪爆预处理(压力1.5 MPa,保压时间5 min)→超声波处理(温度50 ℃,功率50 W)→水洗→烘干。

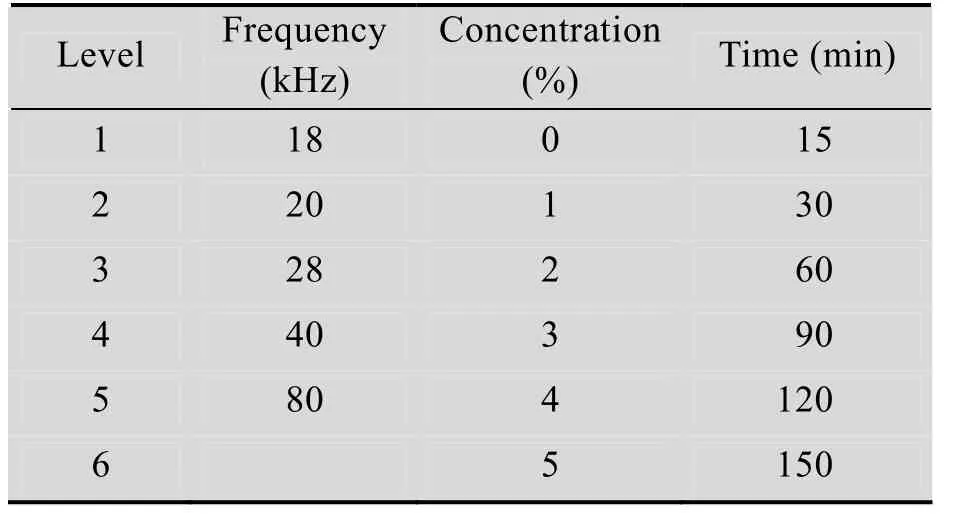

1.5.2 单因子试验

在保持其他因子不变的情况下,变化单一因子,筛选比较适合的参数范围。每次取5 g红麻试样,在功率为50 W,温度50 ℃的条件下进行超声波处理。在其他因子不变的情况下,分别改变超声波频率、NaOH介质浓度、超声波处理时间对红麻进行超声波处理,以处理后红麻纤维的残胶率作为脱胶效果的评价标准[23]。具体实验条件如表2所示。

表1 红麻及常见麻类纤维各化学成分含量Table 1 Chemical component contents of kenaf and several common bast-fibers

表2 单因子试验的因素与水平Table 2 Factors and levels of dual experiment methods of the single factor

1.5.3 正交试验

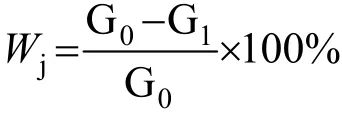

以超声波频率、NaOH介质浓度、处理时间3个因素3水平进行正交试验设计,以单因子试验结果获得的适宜浓度范围作为参考依据,以避免在某一因素的水平设计时偏离正常的范围太远。因子水平编码表如表3所示。

1.6 性能指标

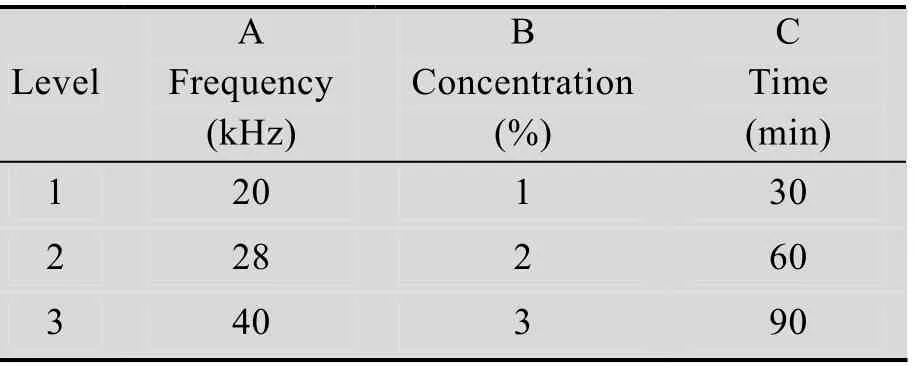

1.6.1 残胶率

残胶率能够反映红麻脱胶的程度。根据GB/T5889-1986《苎麻化学成分定量分析方法》测试经过超声波处理后试样的残胶率。残胶率计算公式为:

式中,Wj是残胶率,G0是指残胶率测试前试样的干重;G1是指残胶率测试后试样的干重。

表3 正交试验因子水平表Table 3 Factor levels of orthogonal experiment

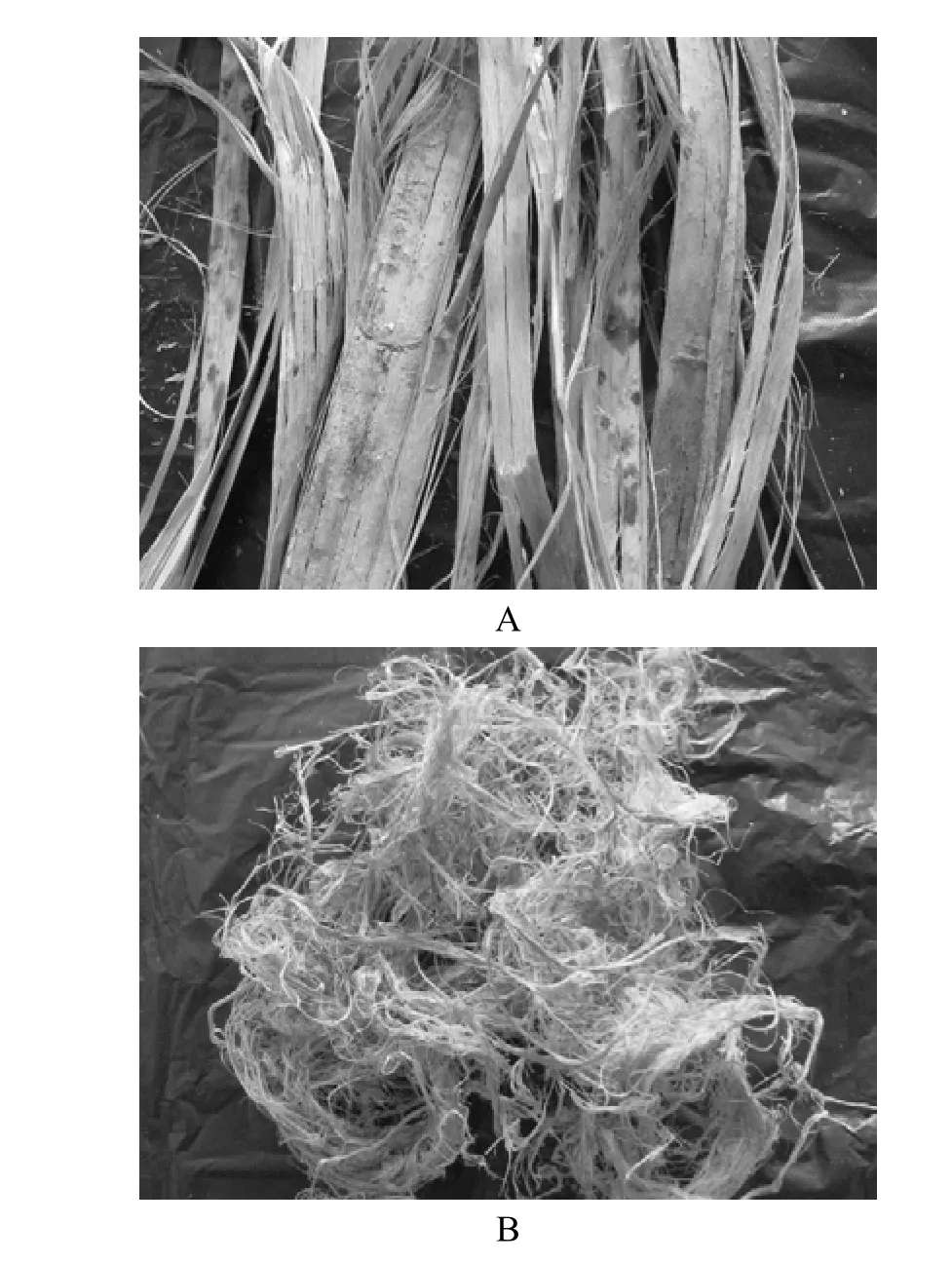

1.6.2 细度

纤维细度会影响纱线强度、条干均匀度等纱线性能。本实验根据GB/T 5884-1986《苎麻纤维支数试验方法》,采用中段切断称重法,利用Y171C型切断器切取10 mm长的纤维,采用电子天平称重,经计数纤维根数,根据定重制细度定义求红麻纤维的细度。

式中Nm—公制支数;n—纤维根数;L—纤维长度(mm);G—中断纤维重量(mg)。

2 结果与分析

2.1 闪爆预处理对红麻精干麻制备的影响

由于在闪爆过程中,过高的压力容易造成纤维的损伤及安全隐患,而低压则不容易脱除胶质,经大量预实验,结合实验室现有条件,本实验采用的预处理实验方案为:先用5%的碱液对红麻预浸处理,水洗后在压力1.5 MPa下保压5 min进行闪爆处理。通过预浸处理使红麻中部分可溶物溶解并吸收一定的水分,使部分纤维软化,然后闪爆处理过程中,在高温高压作用下,水蒸汽渗入纤维内部,使水溶物溶解,半纤维素降解,木质素软化,瞬间泄压时,膨胀的气体对纤维形成冲击,经过多次剪切作用,使得纤维分离,达到红麻脱胶的效果[24]。

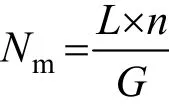

实验表明,经过预浸和闪爆预处理后,红麻纤维的残胶率为16.42%,细度为121.13 Nm,相较于红麻原麻45%左右的胶质含量有了较大幅度的减少。预处理前后红麻的形态如图1所示。

从图1可以看出,与红麻原麻相比,预处理后的红麻纤维有了较大程度的分离,这说明该预处理工艺可以有效去除红麻原麻中的胶质。

图1 红麻形态 (A:未处理前;B:闪爆预处理后)Fig. 1 The pictures of untreated kenaf (A), kenaf fibers pretreated by steam explosion (B).

2.2 超声波处理对红麻精干麻制备的影响

2.2.1 超声波频率对红麻精干麻制备的影响

超声脱胶主推动力是空化作用, 液相介质在超声波作用下会产生无数微小核气泡,当超声频段与这些核气泡共振谐频时,气泡破溃,规模较大时形成局部核爆,在核气泡不停的冲击之下,胶质最终被剥落下来。不同的超声波频率对红麻脱胶效果的影响不同。超声波频率较低时,介质产生的空化作用比较强烈,而频率过大时,空化泡的初始半径则会减小,将会使空化作用减弱[24]。

在氢氧化钠介质浓度1%、超声波处理时间60 min时,不同频率的超声波对红麻脱胶效果的影响如图2所示。

图2 超声波频率对红麻残胶率的影响Fig. 2 Influence of ultrasonic frequency on residual gum of kenaf.

从图2中可以看出,不同频率的超声波用于红麻脱胶所产生的效果不同,超声波频率为28 kHz时脱胶效果比较好,而采用其他频率时的残胶率要比28 kHz时的残胶率高。原因为:一是液体中空化核的最大几率半径所对应的固有频率与28 kHz较接近,因此其空化效果较好;二是固有频率接近28 kHz的核气泡的半径相较于20 kHz时小,28 kHz的核气泡就可以进入红麻纤维之间或纤维表面更小的缝隙之中而产生空化作用,促使脱胶更彻底[25]。所以,本研究选择用28 kHz的超声波对红麻进行脱胶。

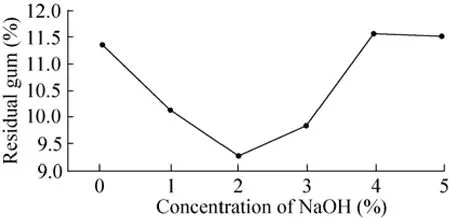

2.2.2 NaOH介质浓度对红麻精干麻制备的影响

超声波作用下,超声波产生的高频振动可使液态介质形成有效搅动,从而加快反应物质的混合、扩散和传输,增加了NaOH与反应物的接触机会,促进脱胶反应。

在超声波频率为28 kHz、超声波处理时间60 min时,不同浓度NaOH介质对红麻残胶率的影响如图3所示。从图中可以看出,在碱液浓度从0到2%时,残胶率显著下降,NaOH浓度超过2%时,残胶率缓慢上升。这是由于随着NaOH浓度升高,溶液的粘度不断增大,超声波作用的空化阀值也会增加,使空化不易发生,而浓度太低则化学辅助作用太差[18]。因此,红麻超声波脱胶时的碱液浓度选择2%为宜。

图3 NaOH浓度对红麻残胶率的影响Fig. 3 Influence of NaOH concentration on residual gum of kenaf.

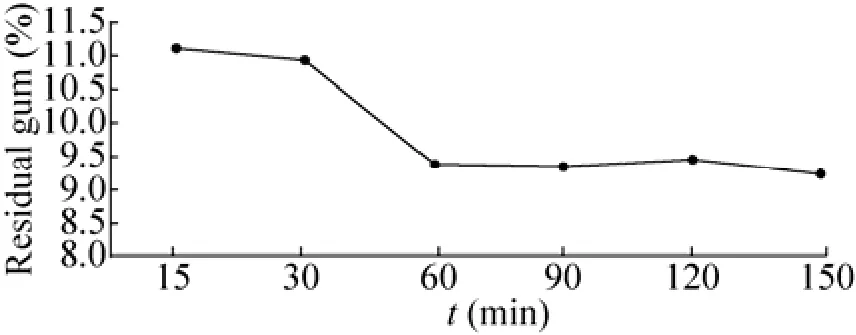

2.2.3 超声波处理时间对红麻精干麻制备的影响

在超声波频率为28 kHz、碱液浓度为1%时,不同超声波处理时间对红麻残胶率的影响如图4所示。

由图4可知,随着超声波处理时间的加大,红麻的残胶率先是显著减少,超过60 min后下降趋势变得缓慢。这是因为:一方面,当其他脱胶参数相同的情况下,超声波处理时间延长,脱胶效果增强。另一方面,脱胶刚开始时,一些易于脱除的胶质在碱液的作用下很快脱除,此时碱液中的胶质较少,麻束吸附胶质的速度也低,随着脱胶时间的延长,易于脱除的胶质大多已被脱除,剩余较难脱除的胶质被碱液脱除的速度则较慢,并且此时碱液中胶质浓度较高,麻束吸附胶质的速度也相应提高,因而脱胶后期残胶下降速度会减慢[25]。综合考虑,本实验选择超声波处理的较佳时间为60 min。

图4 超声波处理时间对红麻残胶率的影响Fig. 4 Influence of time on residual gum of kenaf.

2.2.4 基于超声波处理的红麻精干麻制备条件优化

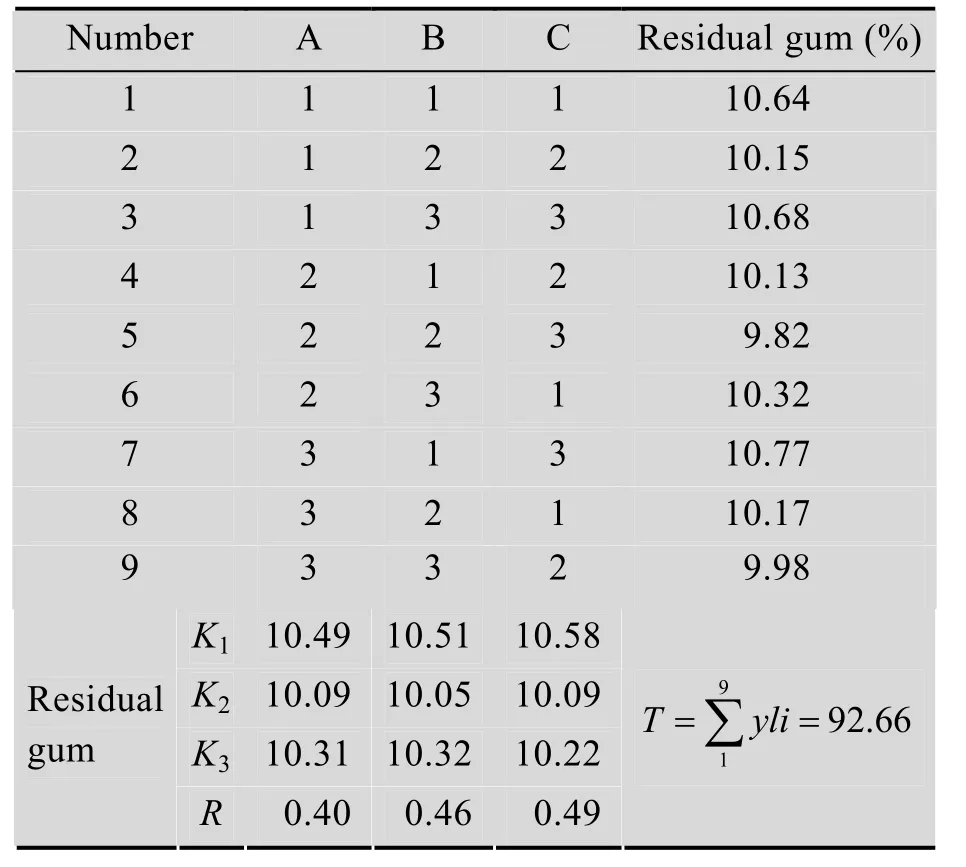

依据单因子实验的结果,选取最优实验点附近的3个数值,对实验条件进行优化,采用正交实验,选择L9(33)正交表,找出最佳的脱胶工艺条件。正交试验设计及实验结果如表4所示。

根据正交试验的结果,对超声波后红麻的残胶率进行极差分析,¯K1、¯K2、¯K3表示同一因素在相同水平时数据的算术平均值,反映了同一因素不同水平对实验结果的影响;R表示极差,为每个因子的不同水平条件下对应的产出率最大值和最小值的差值,代表了各个因子对实验的不同影响程度,R越大,影响越显著[26]。

从表4可以看出,各因素影响残胶率的主次关系是:超声处理时间>氢氧化钠的浓度>超声波频率。就本实验来说,K值越小,该水平脱胶效果越好。综合以上结果,本实验选择的超声波对红麻纤维脱胶的较优实验条件是:超声波频率28 kHz,NaOH介质浓度2%,处理时间60 min。经该工艺处理后,红麻精干麻纤维的残胶率为9.27%,细度为139.45 Nm,与闪爆处理后的红麻纤维相比,残胶率减少,细度变细。

表4 超声波正交试验设计表及实验结果Table 4 Design and test results of ultrasonic orthogonal experiment

2.3 红麻精干麻闪爆-超声波联合制备与化学制备对比分析

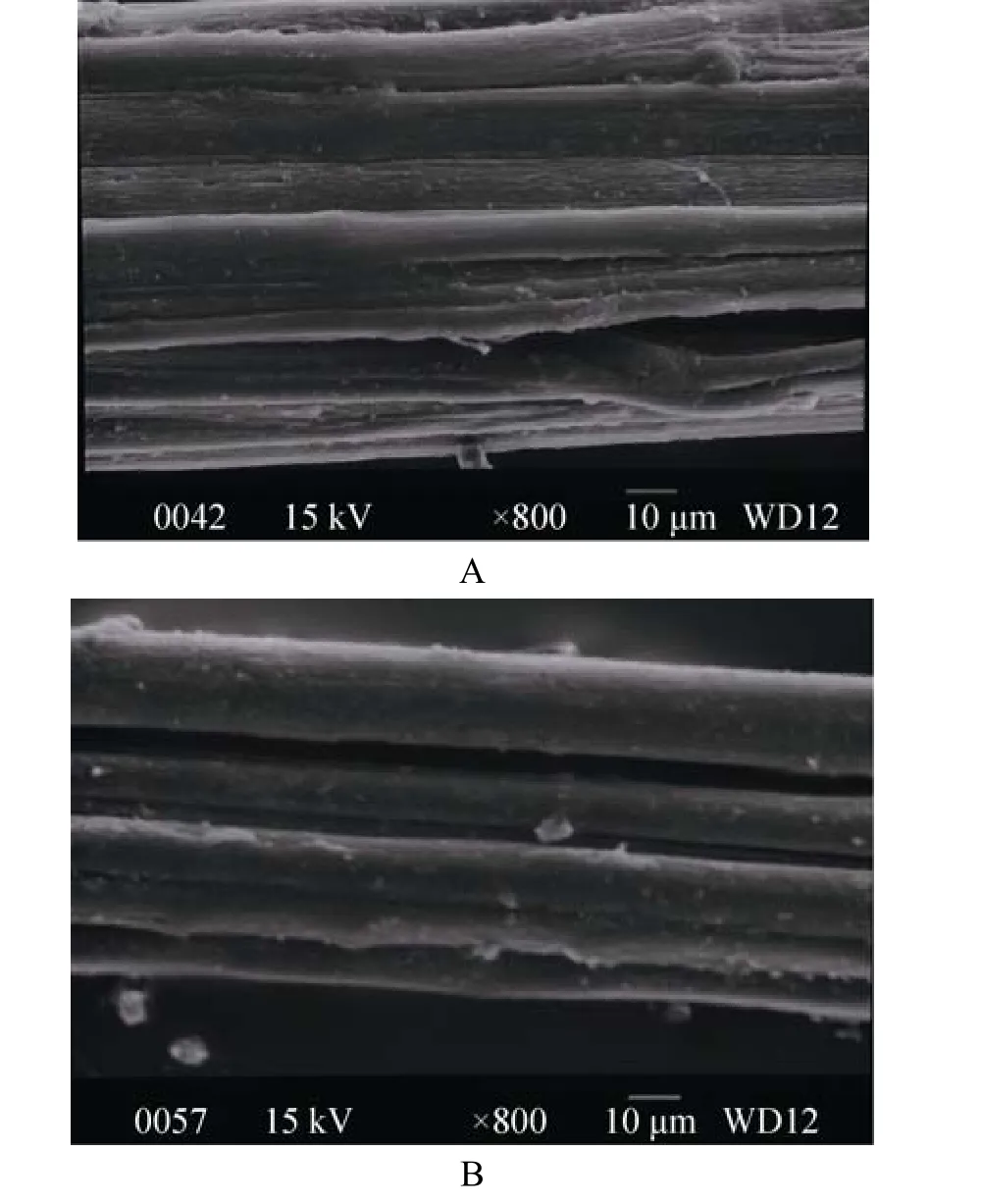

用化学方法对红麻进行脱胶后测得红麻纤维残胶率为6.31%,细度为145.10 Nm。利用闪爆-超声脱胶工艺制得的红麻纤维残胶率为9.27%,细度为139.45 Nm,但该方法较化学脱胶使用的化学试剂少,减少了对环境的污染。两种工艺得到的红麻纤维纵向形态如图5所示。

图5 脱胶后红麻纵向电镜照片 (A:化学脱胶;B:闪爆-超声波脱胶)Fig. 5 SEM micrographs of kenaf fiber. (A) After chemical degumming, (B) After steam-ultrasonic degumming.

由图5可知,经两种工艺脱胶后的红麻都是由单纤维组成的束纤维且束纤维表面都有胶质残留,还可以看出,虽然闪爆-超声波工艺脱胶后的红麻精干麻残胶率略高于化学脱胶后的红麻精干麻,但是该工艺提高了红麻精干麻的分散性,使之更有利于后续的纺织加工。

3 结论

闪爆预处理可以有效去除红麻胶质,在本实验条件下红麻的含胶率由大约45%减少到20%左右。在超声波脱胶工艺中,不同的超声波频率、超声波处理时间和NaOH浓度用于红麻脱胶所产生的结果不同,以脱胶后红麻的残胶率作为衡量脱胶质量的指标,得出的适合红麻脱胶的工艺参数为:超声波频率28 kHz,NaOH浓度2%,处理时间60 min。经此脱胶工艺处理后,红麻纤维的残胶率可达9.27%,细度139.45 Nm。与化学脱胶工艺相比,闪爆-超声波脱胶工艺不但减少了化学试剂的使用量,而且提高了红麻精干麻的分散性,更有助于后续的纺织加工。

REFERENCES

[1] Zhang Y, Jin GX, Yu CW. Chemical degumming of kenaf. J Text Res, 2013, 34(1): 61–65 (in Chinese).张毅, 金关秀, 郁崇文. 红麻纤维的化学脱胶工艺. 纺织学报, 2013, 34(1): 61–65.

[2] H.M. Akil, M.F.Omar, A.A.M. Mazuki, et al. Kenaf fiber reinforced composites: a review. Mater Des, 2011, 32(8): 4107–4121.

[3] Liu ZH. Study on structure and physical properties of kenaf. J Fujian Coll For, 2010, 30(3): 226–230 (in Chinese).刘忠辉. 红麻结构与物理性质的研究. 福建林学院学报, 2010, 30(3): 226–230.

[4] Tao AF, Zhang XC, Qi JM. Research progress and industrialization prospect of comprehensive utilization on kenaf. Plant Fiber Sci Chin, 2007, 29(1): 1–5 (in Chinese).陶爱芬, 张晓琛, 祁建民. 红麻综合利用研究进展与产业化前景. 中国麻业科学, 2007, 29(1): 1–5.

[5] Yuan XH, Chen DS, Ni HY. Research on the application of jute and kenaf in textile field. Plant Fiber Sci Chin, 2007, 29(4): 217–232 (in Chinese).袁小红, 陈东生, 倪海燕. 黄/红麻在纺织领域的应用探讨. 中国麻业科学, 2007, 29(4): 217–232.

[6] Yang YX, Jiang YK, Zhang SC. Research on apocynum venetum degumming with microwave and ultrasonic. Wool Text J, 2006, 34 (9): 27–30 (in Chinese).杨英贤, 姜宜宽, 张书策. 罗布麻微波-超声波脱胶工艺的研究. 毛纺科技, 2006, 34(9): 27–30.

[7] Liu YY, Xie GY, Wu CC, et al. Preliminary study on Extracting pueraria fiber by chemical-ultrasonic technology. Plant Fiber Sci Chin, 2013, 35(3): 150–154 (in Chinese).刘洋洋, 谢光银, 吴长春, 等. 化学和超声波联合提取葛根纤维技术研究初探. 中国麻业科学, 2013, 35(3): 150–154.

[8] Min TY, Zhou B, Wang MH. Green and efficient degumming technology of mulberry fiber. Chem Fiber Text Tech, 2010, 39(3): 18–20 (in Chinese).闵庭元, 周彬, 王美红. 桑皮纤维的绿色高效脱胶工艺. 化纤与纺织技术,2010, 39(3): 18–20.

[9] Wu JN, Hao XM, Tang ZL, et al. High temperature and steam explosion united degumming of hemp fibers. J Text Res, 2007, 28(11): 76–80 (in Chinese).吴君南, 郝新敏, 唐宗留, 等. 大麻纤维高温-闪爆联合脱胶技术. 纺织学报, 2007, 28(11): 76–80.

[10] Yuan BZ, Han GT, Pan Y, et al. The effect of steam explosion treatment on the separation of lotus fiber. Adv Mater Res, 2013, 750: 2307–2312.

[11] Zhang YS, Xie JX, Li XL, et al. Steam explosion and alkali boiling combined degumming of natural bamboo fibers. J Text Res, 2012, 33(10): 56–61 (in Chinese).张袁松, 谢吉祥, 李晓龙, 等. 基于闪爆-碱煮联合工艺的天然竹纤维提取. 纺织学报, 2012, 33(10): 56–61.

[12] Yin XG, Hua JK. Research on the degumming method of hemp using exploding technology. J Cell Sci Technol, 2006, 14(3): 41–46 (in Chinese).殷祥刚, 滑钧凯. 大麻纤维 “闪爆” 处理脱胶方法初探. 纤维素科学与技术, 2006, 14(3): 41–46.

[13] Liu HC, Liu L. Application of ultrasonic in textile industry. Chem Fiber Text Technol, 2012, 41(2): 28–32 (in Chinese).刘亨昌, 刘丽. 超声波在纺织工业中的应用探讨.化纤与纺织技术, 2012, 41(2): 28–32.

[14] Su P, Guo JS. Research progress of the ultrasonic technique applied in desizing process. Prog Text Sci Tech, 2013(1): 13–15 (in Chinese).苏苹, 郭建生. 超声波技术在退浆工艺中的应用研究进展. 纺织科技进展, 2013(1): 13–15.

[15] Zhang Y. Study on the mechanism of dyeing property improvement of textile fibers with ultrasonic technology[D]. Shanghai: Donghua University, 2009 (in Chinese).张艳. 超声波改善纺织纤维染色性能的机理研究[D]. 上海: 东华大学, 2009.

[16] Wang L, Jiang ZX, Yan J. Effect of ultrasonic treatment on the structure and properties of cotton fibers. J Text Res, 2006, 27(10): 77–79 (in Chinese).汪澜, 姜志新, 严峻. 超声波处理对棉纤维结构与性能的影响. 纺织学报, 2006, 27(10): 77–79.

[17] Yang YX, Jiang YK, Zhang SC. Research on apocynum venetum degumming with microwave and ultrasonic. Wool Text J, 2006(9): 27–30 (in Chinese).杨英贤, 姜宜宽, 张书策. 罗布麻微波-超声波脱胶工艺的研究. 毛纺科技, 2006(9): 27–30.

[18] Guo YL, Zhao SL, Zhang BB. Technology and principle of ultrasonic degumming for China-hemp. J Tianjin Polytech Univ, 2010, 29(1): 43–45 (in Chinese).郭玉路, 赵书林, 张暴暴. 汉麻原麻的超声脱胶工艺与原理. 天津工业大学学报, 2010, 29(1): 43–45.

[19] Luo DL, Qiu TQ, Lu Q. Ultrasound and its applications ()Ⅲ—Uses of ultrasound in separation technologies. Chin Surf Det Cosm, 2006, 36 (1): 46–49 (in Chinese).罗登林, 丘泰球, 卢群. 超声波技术及应用() Ⅲ—超声波在分离技术方面的应用. 日用化学工业, 2006, 36(1): 46–49.

[20] Wang WM, Cai ZS. Study on the chemical degumming of jute fibers. Text Aux, 2008, 25(9): 21–23 (in Chinese).王维明, 蔡再生. 黄麻纤维化学脱胶工艺的研究.印染助剂, 2008, 25(9): 21–23.

[21] Liu YY, Zhang RJ, Ji DY, et al. Chemical degumming technology of pueraria fiber. Chem Indus For Prod, 2011, 31(3): 79–83 (in Chinese).刘洋洋, 张如金, 吉德裕等. 葛根纤维化学脱胶工艺研究. 林产化学与工业, 2011, 31(3): 79–83.

[22] Sheng ZW, Gao JH, Wang P, et al. Optimization for chemical degumming technology of raw banana fiber. Chin J Trop Crops, 2012, 33(2): 359–363 (in Chinese).盛占武, 高锦合, 王培, 等. 香蕉纤维化学脱胶工艺优化. 热带作物学报, 2012, 33(2): 359–363.

[23] Zhang JC. Structures and Properties of China-hemp. Beijing: Chemical Industrial Press, 2009 (in Chinese).张建春. 汉麻纤维的结构与性能. 北京: 化学工业出版社, 2009.

[24] Yang YX. Research on apocynum venetum degumming with ultrasonic [D]. Qingdao: Qingdao University, 2006 (in Chinese).杨英贤. 罗布麻超声波脱胶工艺研究[D]. 青岛:青岛大学, 2006.

[25] Zhang SC, Zhao JL, Jiang YK. Research of the degumming effect of sweep frequency ultrasonic on ramie. Shandong Text Sci Technol, 2006 , 47(3): 1–3 (in Chinese).张书策, 赵金林, 姜宜宽. 扫频式超声波对苎麻纤维脱胶效果的研究. 山东纺织科技, 2006, 47(3): 1–3.

[26] Wang RX. Mathematics Statistics. Xi’an: Xi’an Jiaotong University Press, 1986 (in Chinese).汪荣鑫. 数理统计. 西安: 西安交通大学出版社, 1986.

(本文责编 郝丽芳)

Degumming of kenaf fibers by combining steam explosion with ultrasonic treatment

Xiao Zhang1, Guangting Han2, Yuanming Zhang2, Qijun Wang1, Wei Jiang1, and Shouwu Gao2

1 College of Textiles and Fashion, Qingdao University, Qingdao 266000, Shandong, China 2 Laboratory of New Fiber Materials and Modern Textile (The Growing Base for State Key Laboratory), Qingdao University, Qingdao 266071, Shandong, China

Kenaf has a high content of gum that is difficult to remove. Traditional chemical degumming process causes serious environmental pollution. To solve the problem, we developed a new method to degum kenaf. We pretreated the kenaf with steam explosion followed by ultrasonic treatment. We chose the single factor tests to select the ultrasonic frequency, sodium hydroxide concentration and processing time. Combined with orthogonal tests, we found that the optimum conditions were as follows: ultrasonic frequency was 28 kHz, sodium hydroxide concentration was 2%, and processing time was 60 min. Under these conditions, the residual gum of kenaf fiber was 9.72% and the fineness was 139.45 Nm. Steam explosion combined with ultrasonic method is effective in degumming of kenaf.

kenaf, steam explosion, ultrasonic, degumming process, orthogonal tests

January 27, 2014; Accepted: April 25, 2014

Guangting Han. Tel/Fax: +86-532-83780377; E-mail: kychgt@163.com

张晓, 韩光亭, 张元明, 等. 基于闪爆-超声波联合作用的红麻精干麻制备. 生物工程学报, 2014, 30(5): 734−742.

Zhang X, Han GT, Zhang YM, et al. Degumming of kenaf fibers by combining steam explosion with ultrasonic treatment. Chin J Biotech, 2014, 30(5): 734−742.

Supported by: National Natural Science Foundation of China (No. 51373083), Natural Science Foundation of Shandong Province (No. ZR2012EM002), Special Foundation of “Taishan Scholar” Construction, Key Technologies Research and Development Program of China (No. 2012BAD32B06), Program for Scientific Research Innovation Team in Colleges and Universities of Shandong Province.

国家自然科学基金 (No. 51373083),山东省自然科学基金 (No. ZR2012EM002),“泰山学者”建设工程专项经费,国家科技支撑计划重大项目 (No. 2012BAD32B06),山东省高校优秀科研创新团队计划资助。

时间:2014-04-28 网络出版地址:http://www.cnki.net/kcms/doi/10.13345/j.cjb.140062.html