NMMO溶剂法纤维素海绵的制备及性能研究

——成孔剂用量的影响

2014-06-23刘晓辉杨海茹张慧慧邵惠丽胡学超

刘晓辉,杨海茹,张慧慧,邵惠丽,胡学超

(纤维材料改性国家重点实验室,东华大学材料科学与工程学院,上海 201620)

研究论文

NMMO溶剂法纤维素海绵的制备及性能研究

——成孔剂用量的影响

刘晓辉,杨海茹,张慧慧,邵惠丽*,胡学超

(纤维材料改性国家重点实验室,东华大学材料科学与工程学院,上海 201620)

以N-甲基吗啉-N-氧化物(NMMO)为溶剂、以棉浆粕为原料、以无水硫酸钠为成孔剂制备了纤维素海绵,探讨了成孔剂用量对纤维素海绵形态结构、孔隙率、吸水性、保湿性和拉伸强度的影响。结果表明,随着成孔剂用量的提高,所制得的纤维素海绵平均孔径变大,孔壁变薄,通孔增多,但成孔剂用量过多时,海绵孔壁会产生轻微断裂。此外,随着成孔剂用量的提高,海绵的孔隙率及吸水保湿性提高,拉伸强度则有所下降,综合考虑海绵的性能及成型过程的难易程度等因素,当成孔剂用量为纤维素溶液的3倍为宜,所得纤维素海绵的孔隙结构均匀饱满、综合性能较高。

纤维素 NMMO 海绵 成孔剂

海绵在日常生活中应用极其广泛,普遍用作多孔吸水材料和减震包装材料等。现有的海绵化学成分多为聚苯乙烯、聚氨酯等[1],不但原料依赖石油资源,且废弃后难以降解,有悖于可持续发展的理念[2]。相比之下,纤维素作为自然界最丰富的可再生资源之一,每年产量约有1000亿吨[3],其来源广泛且在自然条件下很容易降解。因此,利用纤维素生产新型海绵类日用产品有着相当重要的意义。

纤维素海绵最早是采用纤维素衍生物水解法制备的,但由于在成本和生产过程方面存在的诸多缺陷,使其进一步的发展受到限制[4]。近年来研究者尝试采用纤维素的直接溶剂来直接溶解制备纤维素海绵[5,6]。N-甲基吗啉-N-氧化物(NMMO)是近年来引起广泛关注的一种纤维素的新型环保溶剂,具有无毒、溶解效果好、可循环使用的优点,近年来已应用于工业化生产Lyocell纤维[7]。采用NMMO溶剂法制备生产过程绿色无污染的纤维素海绵有良好的可行性,但目前相关研究相对较少。现有的纤维素海绵多采用物理成孔法成孔,该法过程比较简单,所得海绵的密度及结构均可以由成孔剂的形态及添加量来控制,具有可调控性。

因此,笔者以可溶性无机盐-无水硫酸钠为成孔剂,采用NMMO溶剂法制备纤维素海绵,研究探索了成孔剂用量对纤维素海绵形态结构、孔隙率、吸水及保湿性能和拉伸强度的影响。

1 试 验

1.1 主要原料

纤维素浆粕:国产棉浆粕,聚合度(DP)=488,α-纤维素质量分数为98%;

溶剂:NMMO水溶液,质量分数50%,德国BASF公司;

抗氧化剂:没食子酸正丙酯((HO)3C6H2CO2C3H7),化学纯,国药集团化学试剂有限公司;

成孔剂:无水硫酸钠(Na2SO4),分析纯,江苏强盛功能化学股份有限公司。

1.2 纤维素海绵的制备

将质量分数50%的NMMO水溶液(加1%的没食子酸正丙酯)减压蒸馏至87%,形成N-甲基吗啉-N-氧化物一水合物(NMMO·H2O)。向NMMO· H2O溶液中加入一定量的经预处理的棉浆粕,在90℃下抽真空搅拌至溶解形成纤维素浓度为7%的纤维素/NMMO·H2O溶液,再按一定的纤维素/NMMO·H2O溶液与成孔剂质量比加入预热过的成孔剂,并继续搅拌至混合均匀。然后将纤维素混合体注入模具中,在一定条件下成型一定时间后,于50℃下洗涤以除去成孔剂和溶剂,最后将成型后的纤维素混合体进行冷冻干燥制得纤维素海绵样品。

1.3 纤维素海绵的结构与性能测试

1.3.1 形态结构的分析

采用QUANTA250型环境扫描电子显微镜(荷兰FEI公司)观察纤维素海绵截面的孔隙结构形态,利用软件Nano Measurer随机测量至少100个泡孔的尺寸,分析纤维素海绵基体内的孔径分布和平均孔径(AV)及其标准偏差(s.d.)。

1.3.2 孔隙率的测定

采用质量 -体积直接计算法,在常温下,按照GB/T6342-1996测定样品的尺寸,每个尺寸至少在3个不同的位置测量3次,取各尺寸的平均值,以此算出试样的体积V。然后称取试样的质量M,最后按下述公式计算得到海绵的孔隙率θ:

式中M为试样质量(g),V为试样体积(cm3),ρs为多孔体对应的致密固体材质的密度(g/cm3),本文取纤维素密度为1.528 g/cm3[8]。

1.3.3 吸水倍数与保湿倍数的测定

将所制海绵切成10 mm×10 mm的样品,按GB/T2918规定在试验环境温度和相对湿度分别为((23±2)℃和(50±5)%的条件下放置24 h。精确称取样品质量(m1)后,浸入去离子水中静置至吸水达饱和。取出后用滤纸吸去表面水分,再次称取质量(m2),然后将其以500 r/m in的转速离心3 m in,称取质量(m3)。计算海绵样品的吸水倍数=(m2-m1)/m1,保湿倍数=(m3-m1)/m1。每一种纤维素海绵样品重复测定至少3次,结果取平均值。

1.3.4 拉伸强度的测定

将海绵切成约100 mm×10 mm的长方形样条,参照ISO1798-1983《软微孔聚合物材料拉伸强度和断裂伸长率测定方法》,采用WDW电子万能材料试验机(上海龙华测试仪器厂)测定纤维素海绵的拉伸强度,初始负荷0.1 N,拉伸速率5 mm/min。每一种纤维素海绵样品重复测定5次,结果取平均值。

2 结果与讨论

如前所述,NMMO作为纤维素的溶剂毒性极低,对环境的污染很小,且具有溶解性好、回收率高等优点。在本文前期研究中,笔者进一步发现,采用该溶剂溶解制备纤维素海绵具有流程简单、制备周期短等特点,且当纤维素在纤维素/NMMO·H2O溶液中的浓度为7%时,所得NMMO法纤维素海绵的综合性能较好。因此,本文在前期研究基础上,在纤维素浓度为7%的条件下,采用不同的成孔剂用量(即成孔剂与纤维素/NMMO·H2O溶液质量比分别为2∶1,2.5∶1,3∶1,3.5∶1和4∶1,以下简称成孔剂用量为2倍、2.5倍、3倍、3.5倍和4倍),分别制备了各种纤维素海绵,进一步探讨了成孔剂用量对最终制得的纤维素海绵结构和性能的影响。

2.1 成孔剂用量对海绵形态结构的影响

图1为不同成孔剂用量下制得的纤维素海绵的截面SEM图及孔径分布图。由图可知,当成孔剂用量较低时,纤维素海绵截面已经形成了蜂窝状的孔隙结构,但孔壁较厚。随着成孔剂用量增加,纤维素海绵孔壁变薄,通孔增多。当成孔剂用量增加至4倍时,部分孔壁之间出现了一定程度的断裂。结合孔径分布图可知,随着成孔剂用量的增加,孔径分布集中区域逐渐移向大孔方向,平均孔径增加。此外,当成孔剂用量不超过3倍时,海绵的孔径分布比较集中,即孔径相对较均匀。而当成孔剂用量继续增加,出现了250μm以上的较大孔隙,孔径分布趋于分散,表明孔径不均性增大。分析原因,是由于成孔剂用量较少时,混合过程能使成孔剂颗粒均匀分散于溶液中,易形成分布比较均匀的纤维素溶液/成孔剂混合体,从而可制备出孔径分布较均匀的纤维素海绵样品。但是当成孔剂用量过多(如3.5倍以上)时,成孔剂在体系中的均匀分散存在困难,易造成成孔剂颗粒聚集,形成较大的孔甚至轻微的断裂。图2进一步反映了成孔剂用量对纤维素海绵孔隙率的影响。由图可见,随着成孔剂用量增加,纤维素海绵孔隙率呈现上升趋势。

2.2 成孔剂用量对海绵吸水保湿性能的影响

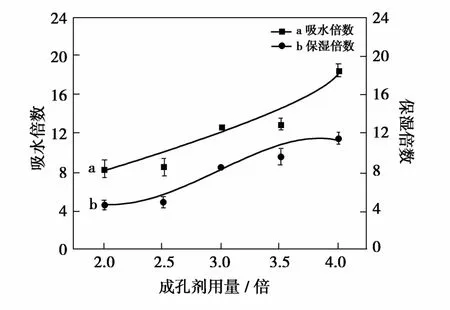

图3反映了成孔剂用量对纤维素海绵吸水及保湿性的影响。从图3可以看出,随着成孔剂用量的增加,海绵样品的吸水倍数和保湿倍数均显著提高。这可能是因为成孔剂用量的增加使海绵内孔隙的孔径不断增大,孔隙结构更加饱满,孔隙率提高,增加了吸附水分子的能力,使得样品的吸水性相应提高;同时,成孔剂的加入使得纤维素基体内形成了相互交错的孔隙结构,这不仅有利于水的吸附,也有利于纤维素分子与水分子之间氢键的形成,从而使样品的保湿性也得到提高。当成孔剂用量达到纤维素溶液质量的3倍时,纤维素海绵保湿性明显提高,继续提高成孔剂用量时,海绵的保湿性提高幅度有所变缓。

图1 图1不同成孔剂用量制备的纤维素海绵截面的SEM图及孔径分布

图2 成孔剂用量对纤维素海绵孔隙率的影响

图3 成孔剂用量对纤维素海绵吸水及保湿性的影响

图4 成孔剂用量对纤维素海绵拉伸强度的影响

2.3 成孔剂用量对海绵拉伸强度的影响

图4反映了成孔剂用量对纤维素海绵拉伸强度的影响。由该图可知,随成孔剂用量的增加,样品的拉伸强度呈现下降的趋势。这是由于纤维素浓度一定的情况下,成孔剂用量增加,纤维素海绵基体内的孔隙结构孔径不断增大,孔壁逐渐变薄,通孔增加(如图1的SEM图结果所示),从而使得孔壁承受应力的能力下降,即降低了海绵的拉伸强度。

另外,在实验过程中发现,成孔剂用量过多时,体系的粘稠度过大,既不利于成孔剂在体系中的均匀分散,也不利于纤维素的再生成型。当成孔剂用量超过3倍,成型过程中开始出现部分成孔剂颗粒与纤维素混合体分离的现象。因此,综合成孔剂用量对于海绵形态结构和综合性能的的影响,在本文条件下,选择成孔剂与纤维素溶液质量比为 3倍为宜。

3 结 论

a)采用NMMO为溶剂、无水硫酸钠为成孔剂,可以获得性能较好的NMMO溶剂法纤维素海绵。该方法工艺简单、环保,具有良好的发展前景。

b)随着成孔剂用量的提高,所制得的纤维素海绵平均孔径变大,孔壁变薄,通孔增多,孔隙率及吸水保湿性提高,但拉伸强度下降。

c)在成孔剂用量为纤维素溶液的3倍的条件下,可制备出孔径均匀、孔隙结构完整、且综合性能较好的纤维素海绵。

[1]刘铁民,张广成,陈挺,等.泡沫塑料高性能化研究进展[J].工程塑料应用,2006,34(1):61-65.

[2]Avella M,Cocca M,Errico ME,et al.Biodegradable PVOH-based foams for packaging applications[J].Journal of Cellular Plastics,2011,47(3):271-281.

[3]吴翠玲,李新平,秦胜利.纤维素溶剂研究现状及应用前景[J].中国造纸学报,2004,19(2):171-175.

[4]Lindman B,Karlström G,Stigsson L.On the mechanism of dissolution of cellulose[J].Journal of Molecular Liquids,2010,156(1):76-81.

[5]Deng M,Zhou Q,Du A,et al.Preparation of nanoporous cellulose foams from cellulose-ionic liquid solutions[J].Materials Letters,2009,63(21):1851-1854.

[6]张慧慧,夏磊,蔡涛,等.离子液体法纤维素海绵的研究-(Ⅱ)纤维素含量的影响[J].高分子材料科学与工程,2011,27(4):99-101.

[7]Dogan H,Hilmioglu N D.Dissolution of cellulose with NMMO by microwave heating[J].Carbohydrate Polymers,2009,75(1):90-94.

[8]张耀鹏.NMMO法纤维素膜及其成形机理的研究[D].上海:东华大学,2002,125-127.

Study on preparation and properties of cellulose sponges by using NMMO as solvent——Effect of amount of pore-forming agent

Liu Xiaohui,Yang Hairu,Zhang Huihui,ShaoHuili*,Hu Xuechao

(State Key Laboratory for Modification of Chemical Fibers and Polymer Materials,College of Material Science and Engineering,DonghuaUniversity,Shanghai 201620,China)

Cellulose sponges were prepared by using N-methylmorpholine-N-oxide(NMMO)as the solvent,cotton pulp as raw material and anhydrous sodium sulfate as the pore-forming agent.The effect of the amount of pore-form ing agent on the morphological structure,porosity,water absorption,moisture retention capacity and tensile strength of cellulose sponge were investigated.The results showed that with the increase of the amount of the pore-forming agent,cellulose sponge exhibited larger average pore size,thinner walls of the pore and more openpore structure.However,a slight fracture could be observed in the walls of the pore structure of sponge with the excess amount of pore-form ing agent.In addition,with the increasing amount of the pore-forming agent,the porosity,water absorption and moisture retention capacity of sponge were increased while the tensile strength was decreased. By comprehensively considering the properties of cellulose sponge and the difficulty of form ing process,the amount of pore-form ing agentwas selected to be three times themass of cellulose/NMMO·H2O solution,and the cellulose sponge showed higher comprehensive performance with more homogeneous and completed pore structure.

cellulose;NMMO;sponge;pore-form ing agent

TQ352

A

1006-334X(2014)02-0001-04

2014-01-16;

2014-06-03

刘晓辉(1988—),女,内蒙古赤峰人,硕士研究生,研究方向为纤维素海绵的研制。

*通讯作者:邵惠丽,hlshao@dhu.edu.cn