裂解C5反应精馏工艺的模拟计算

2014-06-09李东风王金福

过 良,李东风,王金福

(1. 清华大学 化学工程系,北京 100084;2. 中国石化 北京化工研究院,北京 100013)

裂解C5反应精馏工艺的模拟计算

过 良1,2,李东风2,王金福1

(1. 清华大学 化学工程系,北京 100084;2. 中国石化 北京化工研究院,北京 100013)

对裂解C5馏分反应精馏工艺建立了数学模型,利用Aspen Plus流程模拟软件对反应精馏工艺进行了模拟计算。分析了理论塔板数、进料板位置、回流比及塔板停留时间对精馏过程的影响,得出了裂解C5馏分反应精馏分离的工艺指标最优值。计算结果表明,最佳工艺条件为:理论塔板数为100~120块,进料板位置为第22~26块塔板,回流比为10~15,塔板停留时间为10~15 s。根据选定的工艺条件,在进料流量为18 750.0 kg/h、进料温度为60 ℃、进料位置为第24块塔板、全塔理论塔板数为100块、回流比为10、塔板停留时间为10 s的条件下,异戊二烯的收率可达98.15%,环戊二烯的转化率达93.23%,双环戊二烯(DCPD)选择性达98.75%,DCPD的收率为92.07%,达到了裂解C5馏分反应精馏工艺的指标要求。

裂解碳五;反应精馏;热二聚;环戊二烯;模拟

裂解C5是石脑油及其他重质裂解原料蒸气裂解制乙烯过程中产生的副产物,其中,利用价值较高且含量较高的组分为异戊二烯(IP)、环戊二烯(CPD)和间戊二烯(PD),三者在裂解C5馏分中的含量(w)为40%~60%。这些双烯烃由于其特殊的分子结构,化学性质活泼,可用于合成许多重要的高附加值产品,是化工利用的宝贵资源[1-2]。

裂解C5中的CPD容易二聚生成双环戊二烯(DCPD),从C5中分离DCPD较容易,因此在分离IP的流程中,裂解C5在原料预处理单元中利用热二聚反应首先分离脱除CPD。但在CPD的二聚反应中不可避免地发生其他聚合反应,这不利于提高DCPD的纯度和降低IP的损失。因此,研究CPD分离过程中如何减少其他聚合反应具有非常现实的意义。胡竞民等[3]指出,采用反应精馏工艺从裂解C5中脱除CPD可行。反应精馏具有以下优点:1)提高平衡反应的转化率和选择性;2)打破了混合物共沸点的组成;3)降低了能耗,减少了设备台数[4-6]。目前也有关于脱除CPD反应精馏模拟计算的报道[7-9],但对理论塔板数、进料板位置、塔板停留时间及回流比等工艺条件的研究尚未见报道。

本工作对裂解C5中CPD分离的反应精馏工艺建立了数学模型,并采用Aspen Plus流程模拟软件对反应精馏工艺进行了模拟计算,分析了理论塔板数、进料板位置、塔板停留时间及回流比等工艺条件对IP收率、CPD转化率和DCPD选择性的影响,并给出了相应的优化条件。

1 数学模型

1.1 数学模型的建立

反应精馏的流程模拟是基于平衡级模型建立的,以下模型假设是基于二聚反应引起的组分变化及其热效应:1)仅考虑二聚反应,忽略其他反应;2)各塔板上汽液两相达到平衡,忽略二聚反应带来的干扰;3)二聚反应为化学动力学控制反应;4)不考虑热量损失。

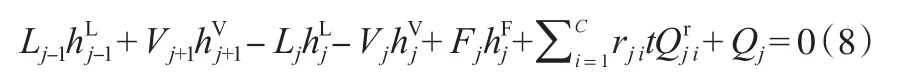

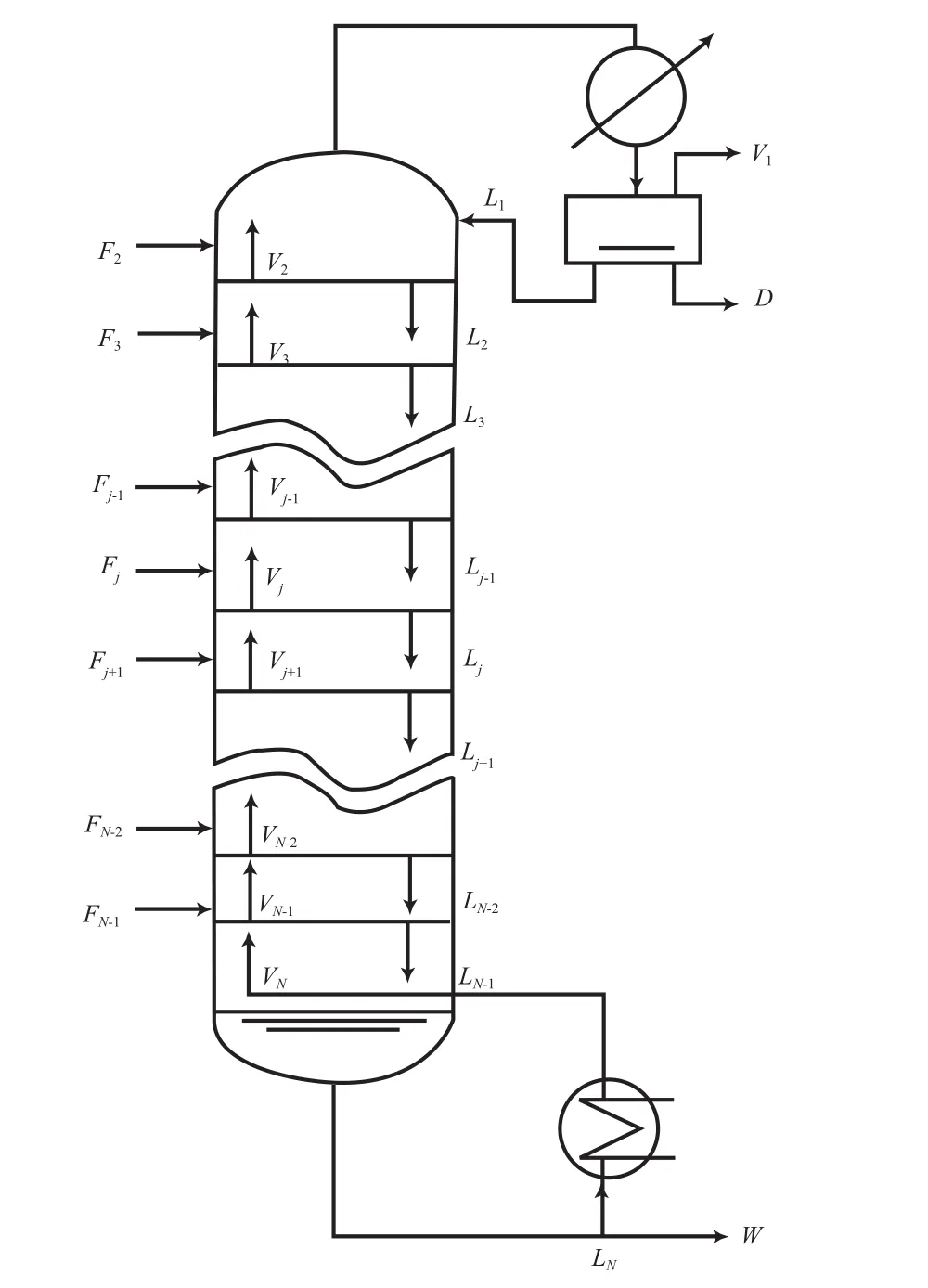

反应精馏塔模型见图1。塔板自上而下的编号为1,2,…,N,其中,第一块塔板为冷凝器,第N块塔板为再沸器。每一块塔板都包括进料口,若无进料口,则进料量为0。在上述假设的基础上,在第j块塔板上建立考虑反应的衡算方程组。

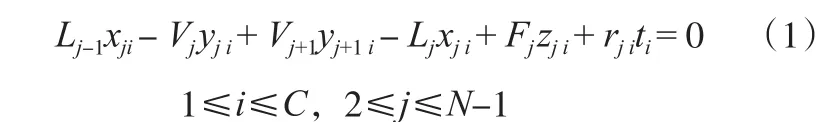

1)物料衡算方程:

当j=1(冷凝器)时:

当j=N(再沸器)时:

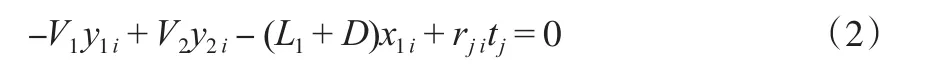

式中,液相活度系数(γ)和汽相逸度系数(φ)[10-11]均由UNIFAC方程计算。

3)归一化方程:

当j=1(冷凝器)时:

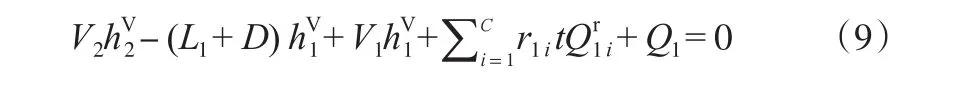

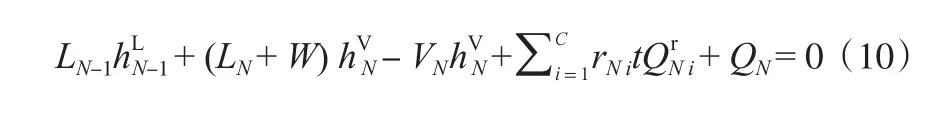

4)焓衡算方程:

当j=N(再沸器)时:

5)动力学方程:

当i=m时,动力学方程为组分i的自二聚反应动力学方程。

图1 裂解C5分离的反应精馏塔模型Fig.1 Motel of reaction distillation column for the separation of steam cracking C5fraction.

1.2 模型参数

1.2.1 裂解C5的组成

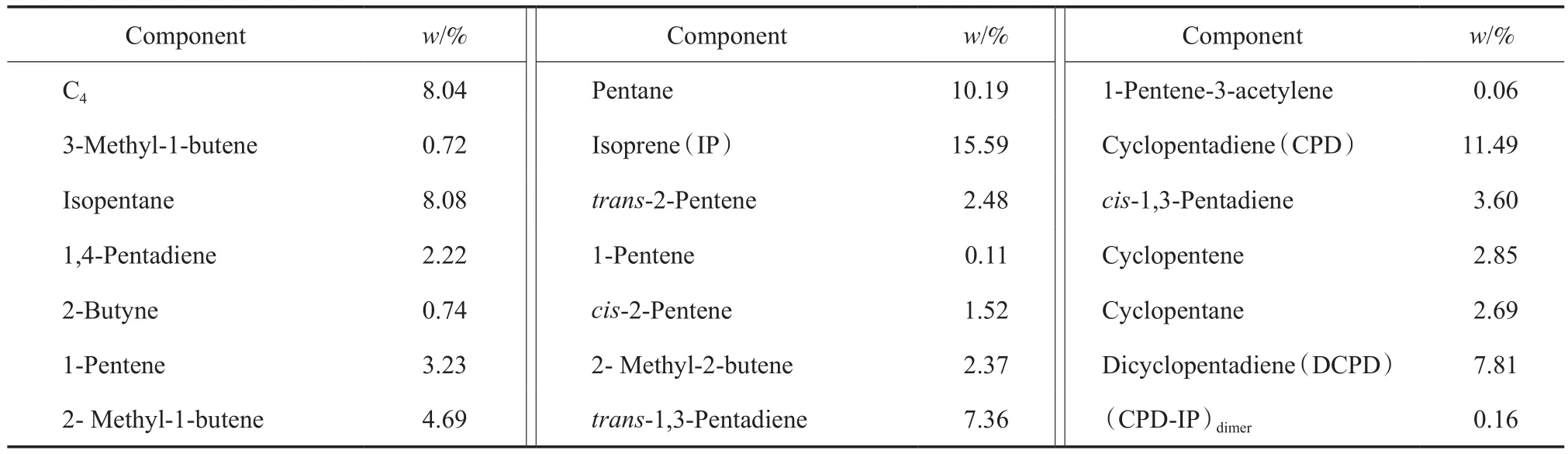

裂解C5的组成见表1。

1.2.2 二聚反应动力学方程

C5馏分中的双烯烃存在以下3类反应:1) 自二聚,包括CPD,PD,IP等双烯烃自二聚成二聚体,其中,CPD自二聚是主反应,PD与IP的自二聚是副反应;2) 共二聚(副反应),包括CPD,PD,IP之间的共二聚反应;3) 多聚(副反应),自二聚、共二聚反应生成的二聚体进一步和双烯烃反应生成两个以上的多聚体,直至生成相对分子质量较大的多聚物。多聚物的生成不但影响过程收率及产品纯度,而且会堵塞设备及管道,影响连续操作;但多聚反应和前两类反应相比,反应速率极慢。根据实验研究和工业生产实际情况,CPD,IP,PD各自的自二聚反应以及CPD与IP及CPD与PD的共二聚反应是主要反应,因此本研究主要考察这些二聚反应对分离过程的影响[12]。

表1 裂解C5的组成Table 1 Composition of steam creaking C5fraction

对CPD二聚反应动力学曾做过较多的研究[13-15],这些研究结果和实验室研究结果较接近。CPD自二聚反应速率常数为:

1)CPD 的自二聚反应及解聚逆反应:

IP自二聚反应速率常数为:

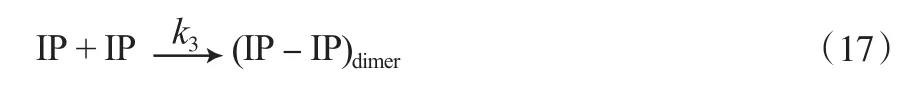

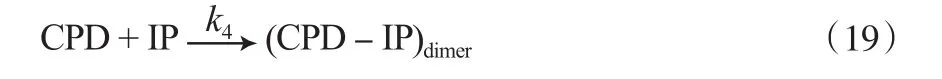

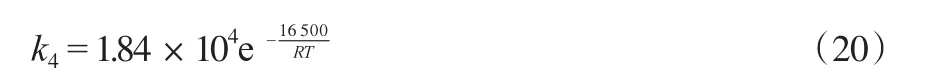

2)IP的自二聚反应:

因为CPD与IP之间发生反应的位置和顺反关系不同,因此其共二聚反应生成多种异构的共二聚体。该反应是除CPD自二聚反应之外的主要二聚反应,其反应速率常数为:

3)CPD与IP的共二聚反应:

4)CPD与1,3-丁二烯(1,3-BD)的共二聚反应:

CPD与1,3-BD的共二聚反应速率常数为:

由于反应(14),(17),(19),(21)的解聚逆反应能力均较弱,在计算中可忽略[16]。

1.3 求解方法

在反应精馏工艺的模拟计算中,应用Aspen Plus流程模拟软件中的RedFrac模块,并将所确定的模型参数带入模块中,分别对所确定的方程组进行求解。

2 结果与讨论

对于裂解C5的反应精馏分离工艺,工艺指标主要有3个:IP收率、CPD转化率和DCPD选择性。一般要求IP的收率大于98%,而CPD转化率大于80%,DCPD的选择性大于98%。反应精馏工艺中,影响IP收率、CPD转化率及DCPD选择性的主要有以下几个参数:理论塔板数、进料板的位置、塔板停留时间和回流比。

2.1 理论塔板数的影响

根据IP收率、CPD转化率和DCPD选择性这3项工艺指标,考察理论塔板数对CPD和IP分别在塔顶和塔釜的浓度分布以及DCPD和(CPD-IP)dimer((CPD-IP)dimer:CPD与IP的共二聚物)在塔釜的浓度分布的影响;并根据计算得到的各理论塔板数下的IP收率、CPD转化率和DCPD选择性,选择合适的理论塔板数。

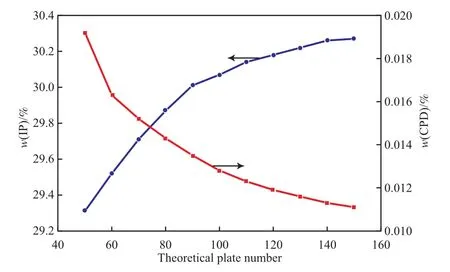

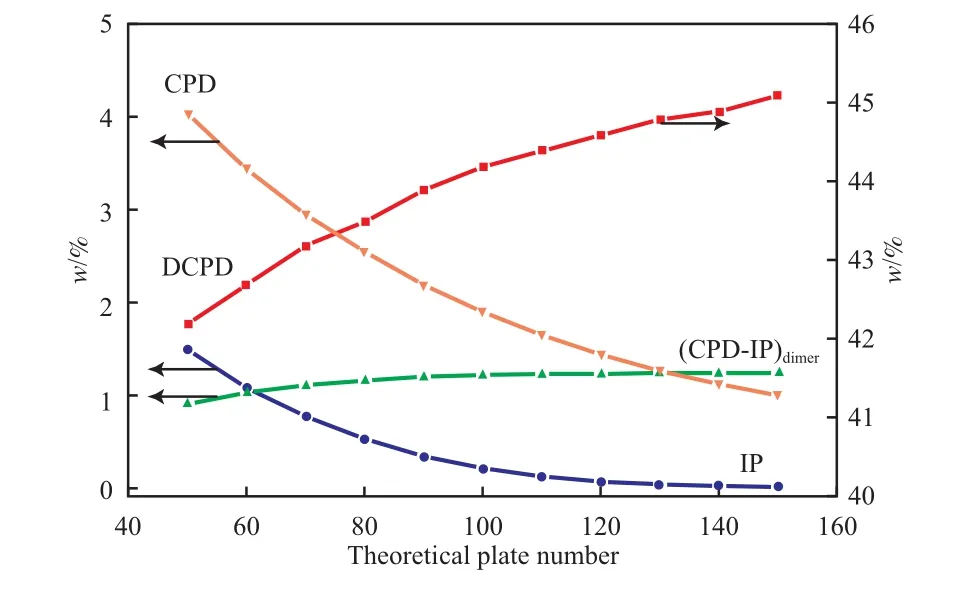

不同理论塔板数下,塔顶中IP和CPD的浓度分布以及塔釜中IP,CPD,DCPD,(CPD-IP)dimer的浓度分布分别见图2和图3。

从图2和图3可看出,随理论塔板数的增加,IP在塔顶的含量不断增加,而在塔釜的含量不断下降,说明理论塔板数的增加有利于IP的分离;而CPD在塔顶和塔釜的含量均随理论塔板数的增加而降低,DCPD在塔釜的含量则随理论塔板数的增加而增加,说明理论塔板数的增加还有利于CPD的二聚反应,因为CPD二聚成DCPD的反应主要发生在提馏段,理论塔板数的增加使得CPD更趋向于向塔釜富集,促进了CPD二聚反应的发生,使DCPD的含量增加;同时(CPD-IP)dimer的含量随理论塔板数的增加而增加,但增幅不大,说明理论塔板数对(CPD-IP)dimer的生成影响并不显著。

图2 不同理论塔板数下,塔顶中IP和CPD的浓度分布Fig.2 Concentration distributions of IP and CPD in the top of reactive distillation column with different theoretical plate number.

图3 不同理论塔板数下,塔釜中IP,CPD,DCPD,(CPD-IP)dimer的浓度分布Fig.3 Concentration distributions of IP, CPD, DCPD and(CPD-IP)dimerin the bottom of reactive distillation column with different theoretical plate number.

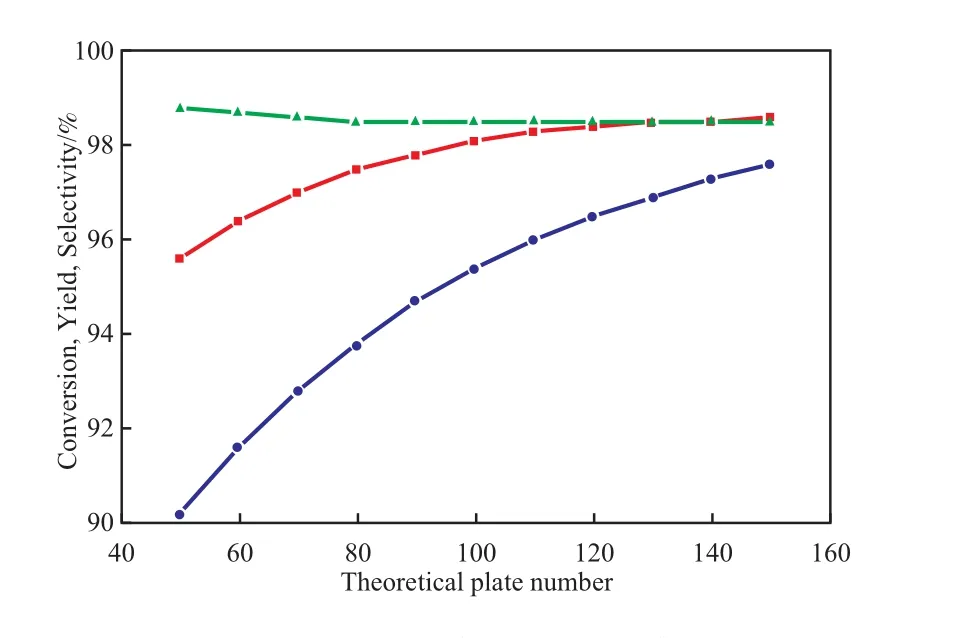

不同理论塔板数下的IP收率、CPD转化率和DCPD选择性见图4。从图4可看出,随理论塔板数的增加,IP收率和CPD转化率增加,DCPD选择性下降,这是由于(CPD-IP)dimer的生成造成的。当理论塔板数增至100块时,IP收率大于98%,CPD转化率大于95%,DCPD选择性大于98%;但当理论塔板数增至120块时,IP收率和CPD转化率的增幅已很小。因为随理论塔板数的增加,精馏系统的主要设备投资会增加,在保证工艺指标达到要求的前提下,选择理论塔板数为100~120块为宜。

图4 不同理论塔板数下的IP收率、CPD转化率和DCPD选择性Fig.4 Conversion of CPD,yield of IP and selectivity to DCPD at different theoretical plate number.

2.2 进料板位置的影响

进料位置影响分离效果,因为要达到良好的分离效果,除要求CPD在进料板处迅速二聚成DCPD外,还要求精馏塔具备良好的精馏分离能力,能通过精馏作用使得轻组分IP不断向塔顶富集,而重组分DCPD不断向塔釜富集,才可起到避免CPD与IP接触,并不断促进CPD发生二聚反应的效果。而进料位置决定了精馏段和提馏段的板数多少,进料位置过高,塔顶重组分含量增加;进料位置过低,塔釜轻组分含量增加。因此,有必要对其进行研究。在确定理论塔板数为100块后,在其他条件不变的前提下对进料位置进行考察。

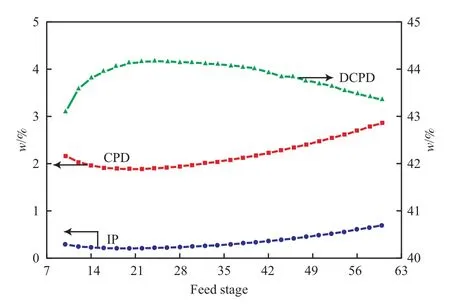

塔釜中IP,CPD,DCPD在不同进料位置下的浓度分布见图5。

图5 塔釜中IP,CPD,DCPD在不同进料位置下的浓度分布Fig.5 Concentration distributions of IP,CPD and DCPD in the bottom of reactive distillation column with different feeding position.

由图5可看出,当进料位置下降后,塔釜IP的含量增大,但增幅不明显,这主要是因为IP要达到塔顶所需经历的塔板数增加,因而导致塔釜IP的含量增加,这不是工程设计希望得到的结果。进料位置太高会导致CPD向塔顶富集,使得二聚反应受阻,DCPD在塔釜的含量降低;进料位置太低又会导致塔釜中CPD含量增加,CPD还没来得及发生二聚反应或较少发生二聚反应就趋于流向塔釜,导致塔釜CPD含量增大,DCPD在塔釜的含量较低,不利于后续工艺的精制。

因此,综合各指标的要求,进料板位置设计在第22~26块塔板处为宜。

2.3 回流比的影响

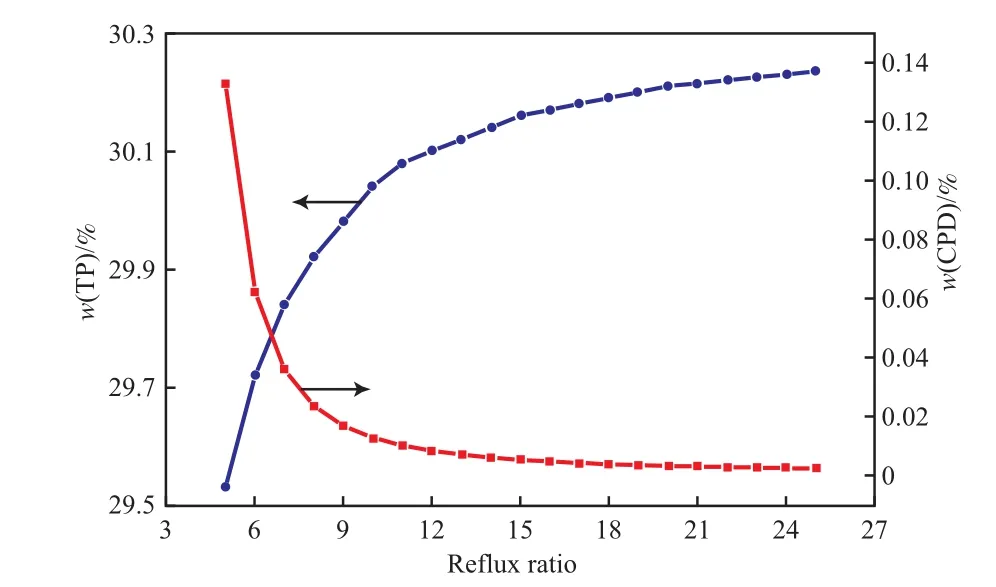

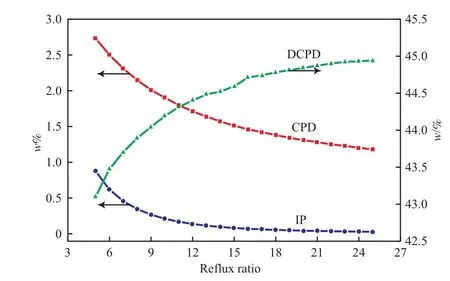

精馏操作中,回流比也是一个很重要的参数,直接影响组分的分离效果和能耗。回流比还影响物料在每块塔板上的停留时间,回流比过大会使物料在每块塔板上的停留时间变短,使CPD没来得及发生二聚反应或很少发生二聚反应就趋于流向塔釜。不同回流比下,CPD和IP分别在塔顶和塔釜中的浓度分布以及DCPD在塔釜中的浓度分布分别见图6和图7。

图6 塔顶中IP和CPD在不同回流比下的浓度分布Fig.6 Concentration distributions of IP and CPD in the top of reactive distillation column at different refux ratio.

图7 塔釜中IP,CPD,DCPD在不同回流比下的浓度分布Fig.7 Concentration distributions of IP,CPD and DCPD in the bottom of reactive distillation column at different refux ratio.

由图6和图7可看出,随回流比的增加,轻组分IP在塔顶中的含量增加,在塔釜中的含量降低,而重组分DCPD在塔釜中的含量增加,分离效果好。当回流比增加时,CPD在塔顶中的含量降低,导致与IP生成的共二聚物的含量降低,这主要是因为回流比的增加使IP在精馏塔内的分离效果更好,减少了CPD与IP的接触机会。当回流比为10~15时,分离效果的增幅已趋于平缓,考虑到增加回流比会增加水、电、汽的消耗,同时造成塔内物料的循环量过大,甚至导致液泛,破坏塔的正常操作,因此选定反应精馏塔的回流比为10~15较适宜。

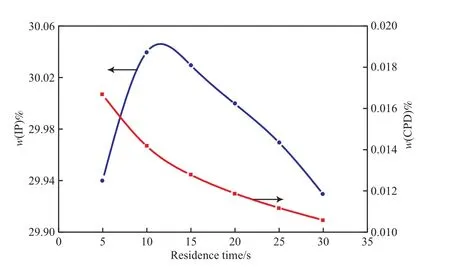

2.4 塔板停留时间的影响

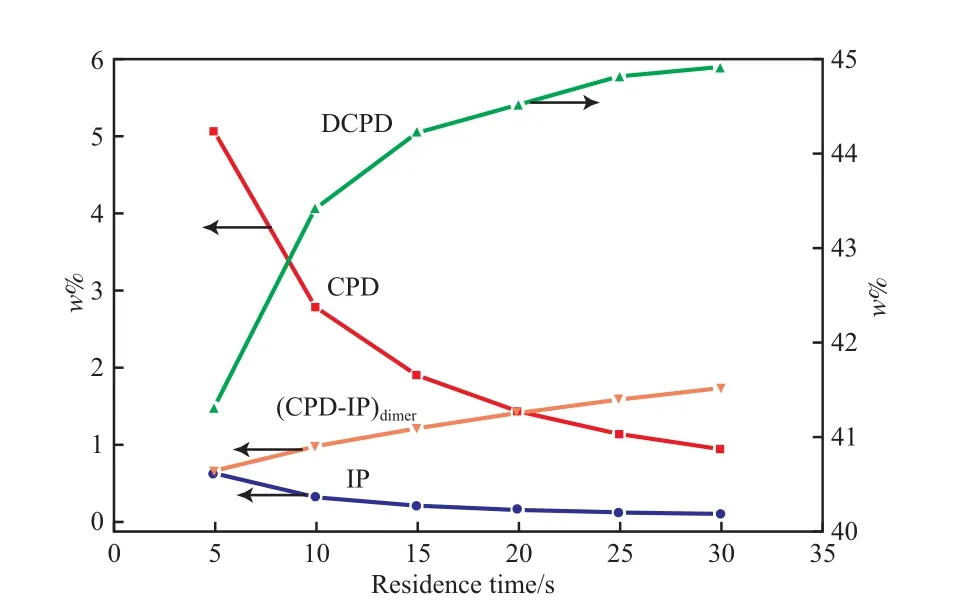

影响C5反应精馏最关键的一个参数是塔板停留时间。塔板停留时间对CPD和IP分别在塔顶、塔釜中的浓度分布以及二聚物DCPD和(CPD-IP)dimer在塔釜中的浓度分布的影响分别见图8和图9。

图8 塔顶中IP和CPD在不同塔板停留时间下的浓度分布Fig.8 Concentration distributions of IP and CPD in the top of reactive distillation column at different residence time.

图9 塔釜中IP,CPD,DCPD,(CPD-IP)dimer在不同塔板停留时间下的浓度分布Fig.9 Concentration distributions of IP,CPD,DCPD and (CPD-IP)dimerin the bottom of reactive distillation column at different residence time.

由图8和图9可看出,随塔板停留时间的的延长,轻组分IP在塔顶中的含量先增加后减少,在塔釜中的含量则降低。随塔板停留时间的延长,(CPD-IP)dimer在塔釜中的含量增加,且增幅显著,说明随塔板停留时间的延长,CPD与IP的共二聚副反应加剧;随塔板停留时间的延长,虽然DCPD在塔釜中的含量也增加,但若以牺牲IP的收率来得到更多的DCPD,是达不到通过反应精馏减少副反应发生的目的的;且当塔板停留时间达15 s后,DCPD含量的增幅并不大。因此,选择塔板停留时间为10~15 s较适宜。

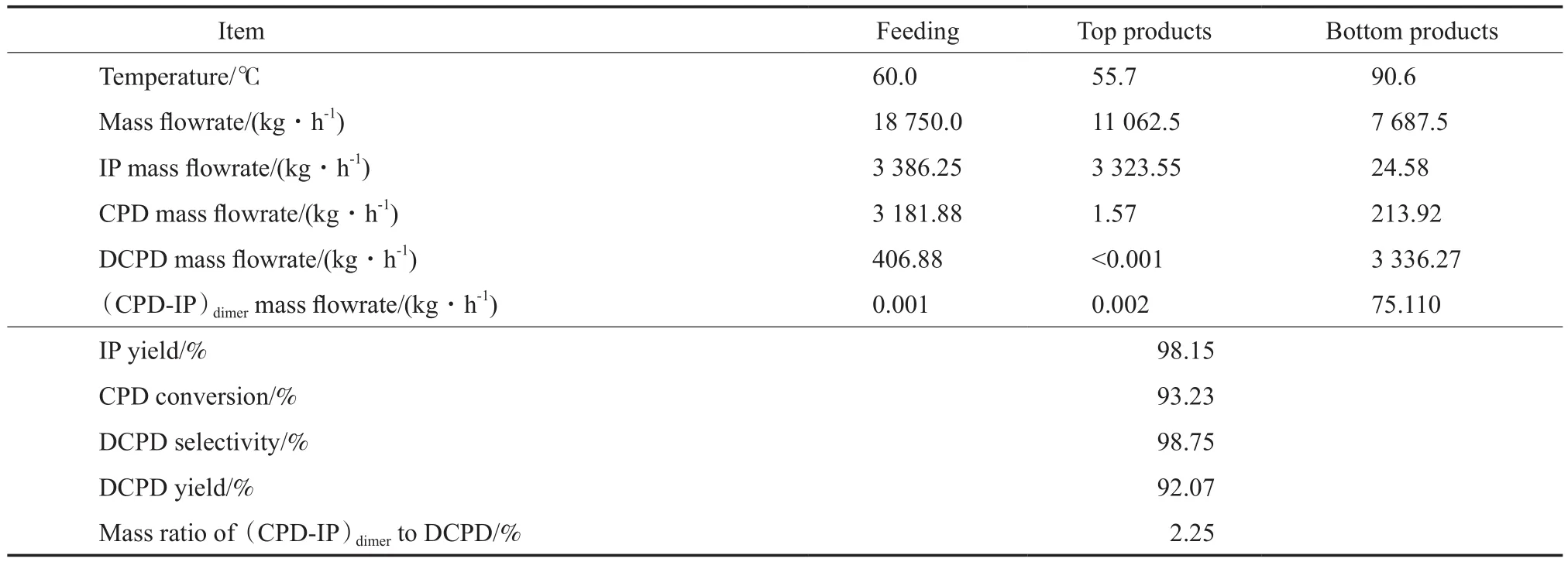

2.5 反应精馏工艺的模拟

模拟计算的条件选定为:进料流量18 750.0 kg/h,进料温度60 ℃,进料位置为第24块塔板,全塔理论板数100块,回流比10,塔板停留时间10 s。模拟结果见表2。从表2可看出,在选定的工艺条件下,IP的收率可达98%以上,CPD的转化率达93%以上,DCPD的选择性达98.75%。由此可见,通过反应精馏很好地抑制了CPD与IP的共二聚反应,增加了IP的收率和DCPD的选择性,可达到裂解C5反应精馏工艺的指标要求。

表2 反应精馏工艺的模拟结果Table 2 Simulation results of the reaction distillation process

3 结论

1) 采用平衡级的数学模型,通过Aspen Plus流程模拟,对裂解C5反应精馏工艺进行了工艺条件优化。根据裂解C5反应精馏分离工艺的指标对计算结果进行分析,得出了最优值:理论塔板数为100~120块,进料板位置为第22~26块塔板,回流比为10~15,塔板停留时间为10~15 s。

2) 在优化的工艺条件下,在进料流量为18 750.0 kg/h、进料温度为60 ℃、进料位置为第24块塔板、全塔理论塔板数为100块、回流比为10、塔板停留时间为10 s的条件下,IP的收率可达98.15%,CPD的转化率达93.23%,DCPD的选择性达98.75%,DCPD的收率达92.07%。

3)通过反应精馏可很好地抑制CPD与IP的共二聚反应,增加了IP的收率和DCPD的选择性,可达到裂解C5反应精馏工艺的指标要求。

符 号 说 明

C 组分总数

D 塔顶产品流量,kmol/s

E 活化能,J/mol

F 进料流量,kmol/s

hF进料焓,kJ/mol

hL液相焓,kJ/mol

hV气相焓,kJ/mol

k 反应速率常数

kij气液平衡常数

kim二聚反应速率常数,kmol/s

k0指数前因子,kmol/s

L 液相流量,kmol/s

N 理论塔板数

p 系统压力,MPa

p0纯组分的饱和蒸气压,MPa

Q 换热量,kJ/s

Qr反应热,kJ/mol

R 通用气体常数,J/(mol·K)

rim组分i和m之间的二聚反应速率,kmol/s

ri组分i的总反应速率,kmol/s

T 温度,K

t 停留时间,s

V 气相流量,kmol/s

W 塔釜出料流量,kmol/s

x 液相组分摩尔分数

y 气相组分摩尔分数

z 进料组分摩尔分数

γ 液相活度系数

φ 汽相逸度系数

φ0纯组分饱和蒸气压下的逸度系数

φij混合物的逸度系数

下角标

i,m 组分,i=1,2,…,C

j 塔板数或微分单元数,j=1,2,…,N

[1] 张旭之,马润宇,王松汉,等. 碳四碳五烯烃工学[M]. 北京:化学工业出版社,1998:585 - 612.

[2] 吴海君,郭世卓. 裂解碳五综合利用发展趋势[J]. 当代石油石化,2004,12(6):25 - 28.

[3] 胡竞民,徐宏芬,李雪,等. 裂解碳五馏分中的反应精馏技术[J]. 石油化工设计,1999,16(2):9 - 11.

[4] Baur R,Higler A P,Taylor R,et al. Comparison of Equilibrium Stage and None Equilibrium Stage Models for Reactive Distillation[J]. Chem Eng J,2000,76(33):387 - 392.

[5] Zhao Suying,Huang Jingzhao,Wang Liang’en,et al. Coupled Reaction/Distillation Process for Hydrolysis of Methyl Acetate[J]. Chin J Chem Eng,2010,18(5):755 - 760.

[6] Ma Li,Zhang Yang,Yang Jichu. Purification of Lactic Acid by Heterogeneous Catalytic Distillation Using Ion-Exchange Resins[J]. Chin J Chem Eng,2005,13(1):24 - 31.

[7] 程建民,李晓峰,杜春鹏,等. 反应精馏在裂解碳五分离中的应用[J]. 化工进展,2009,28(7):1278 - 1281.

[8] 田保亮,唐国旗,张齐,等. 分离环戊二烯的热二聚和反应精馏工艺的模拟计算[J]. 石油化工,2008,37(12):1276 - 1281.

[9] 欧阳杰,上亚红,陈晓坤,等. 连续反应-精馏法制备DCPD[J]. 吉林化工学院学报,1999,16(1):6 - 9.

[10] Jungha Seo,Jongcheon Lee,Hwayong Kim. Isothermal Vapor-Liquid Equilibria for Ethanol and n-Pentane System at the Near Critical Region[J]. Fluid Phase Equilib,2000,172(2):211 - 219.

[11] Jackson P L,Wilsak R A. Thermodynamic Consistency Tests Based on the Gibbs-Duhem Equation Applied to Isothermal,Binary Vapor-Liquid Equilibrium Data: Data Evaluation and Model Testing[J]. Fluid Phase Equilib,1995,103(2):155 - 197.

[12] 白庚辛. 环戊二烯二聚过程动力学的研究[J]. 石油化工,1981,10(2):84 - 94.

[13] Turnbull A G,Hull H S. A Thermodynamic Study of the Dimerization of CyeloPentadiene[J]. Aust J Chem,1968,21(7):1789 - 1797.

[14] 孙松卿,董凌云,郝兴仁,等. 裂解C5馏分热聚法脱环戊二烯的研究[J]. 齐鲁石油化工,2007,35(1):6 - 9.

[15] 刘家祺,王秀珍,张俊台,等. 裂解C5馏份热二聚制双环戊二烯[J]. 石油化工,1996,25(4):248 - 252.

[16] 陈晓伟,包宗宏. 离子液体催化C5馏分中二烯烃的聚合反应[J]. 石油化工,2007,36(3):232 - 236.

(编辑 安 静)

Simulation of Reactive Distillation Process for Separation of Steam Cracking C5

Guo Liang1,2,Li Dongfeng2,Wang Jinfu1

(1. Department of Chemical Engineering,Tsinghua University,Beijing 100084,China;2. SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The reaction distillation process of steam cracking C5fraction was simulated by means of the Aspen Plus software. The infuences of theoretical plate number,feeding plate position,refux ratio and plate residence time on the distillation process were investigated,and the optimal process parameters were obtained: the theoretical plate number 100-120,feeding plate position 22-26th,refux ratio 10-15,plate residence time 10-15 s. Under the optimal conditions of feeding fowrate 18 750.0 kg/h,feeding temperature 60 ℃,feeding position 24th plate,theoretical plate number 100,refux ratio 10 and plate residence time 10 s,the yield of isoprene,conversion of cyclopentadiene,selectivity to dicyclopentadiene(DCPD) and yield of DCPD could reach 98.15%,93.23%,98.75% and 92.07% respectively,which could meet the requirements of the separation process.

steam cracking C5;reaction distillation;thermal dimerization;cyclopentadiene;simulation

1000 - 8144(2014)12 - 1394 - 07

TQ 028.31

A

2014 - 06 - 16;[修改稿日期] 2014 - 08 - 22。

过良(1980—),男,河南省长葛市人,硕士,工程师,电话 010-59202908,电邮 guol.bjhy@sinopec.com。