高压高产气井试气求产过程中油管挤毁失效分析

2014-06-05薛继军

薛继军,赵 滨,赵 赫

(西安石油大学机械工程学院,西安 710065)①

高压高产气井试气求产过程中油管挤毁失效分析

薛继军,赵 滨,赵 赫

(西安石油大学机械工程学院,西安 710065)①

某高压高产气井试气用油管在试提中发生管体断裂掉落,并有管体挤毁和严重刺穿现象。通过对油管进行宏观分析、理化性能分析、微观金相分析试验,以确定油管发生断裂掉落以及挤毁和刺穿的原因。结果表明:在放喷求产过程中油管内存在气、液、固等多相流,可能会形成瞬时负压,增加了油管被挤毁变形的可能性;随后造成流道堵塞,油管内冲蚀严重,壁厚变薄发生刺穿,最后因拉伸强度不足而发生断裂。

高压高产气井;油管;冲蚀;抗拉强度

某气井井深4 384.33 m,计算产气量约1.56× 105m3/d,井底压力较高,为高压高产气井。该井下封隔器坐封后试压管柱,关闭封井器半封对套压环空(采气树)清水试压70 MPa,试压合格。在替浆过程中,清水反循环洗井后点火成功,洗井时环空泵压出现49 MPa的高压。开井试气求产,无液产出,火焰高10~12 m,焰顶见少量青烟色,无硫化氢及二氧化硫。随后进行压井作业,泵压6~7 MPa,套压0~1 MPa,火焰高约0.3 m,向泥浆入口投入谷壳判断在井深953 m处存在短路循环。油套连通敞井观察,并用泥浆泵从环空灌浆,证实环空液面是满的;油套分开敞井观察,油、套均无溢流,套压出口点火可燃,焰高0.2 m;油压无气体产出。泥浆泵正循环脱气,泵压7 MPa,排量0.5~0.6 m3/min,套压1 MPa,进口泥浆密度2.37 g/cm3,出口泥浆密度2.34 g/cm3,无气体产出,循环过程无溢流无漏失。试提井内管柱,悬重从0上升到240 k N又下降到130 k N,管柱上行0.1 m,继续上提悬重无变化,判定井内测试管柱下部油管及工具已掉落。防喷器试压合格后,起出井内管柱,累计起出管柱1 238.13 m。为明确该井油管发生断裂掉落的原因,本文对其进行了失效分析[1-2]。

1 检测与性能试验

1.1 宏观分析

此次分析共取了3件油管样品,包括1件断裂管体上半部样品(含接箍,编号为1#)及2件同批下井完好油管样品(分别编号2#、3#)。1#样品断口宏观形貌如图1所示。

图1 1#样品宏观形貌

1#管样刺口部位有严重的冲蚀痕迹,断裂部位有明显的人字形山脊状花纹,并有双侧45°坡面,是典型的过载拉伸断裂断口形貌。将1#管样沿两侧切开并分离,油管内壁减薄非常严重;同时挤毁导致管壁压紧在一起,内壁中间还夹有塑料残物、约8 mm直径的石块(图中方框部位)等夹杂物,石块周围有明显的冲刷痕迹;将部分残余物取下,内壁上附着有泥浆,可判断油管被挤毁发生在反替洗井过程中。将内壁用煤油清洗干净,可观察到在断口附近有大面积腐蚀穿孔,如图2所示。压紧及未冲蚀部分(图中暗色部分)壁厚较厚,光亮部分壁厚较薄,可断定冲刷腐蚀导致内壁材料损失,露出光亮的金属本色,未冲蚀部分与冲蚀后部分厚度差平均约2 mm。

图2 1#管样夹杂石头及附近刺孔位置

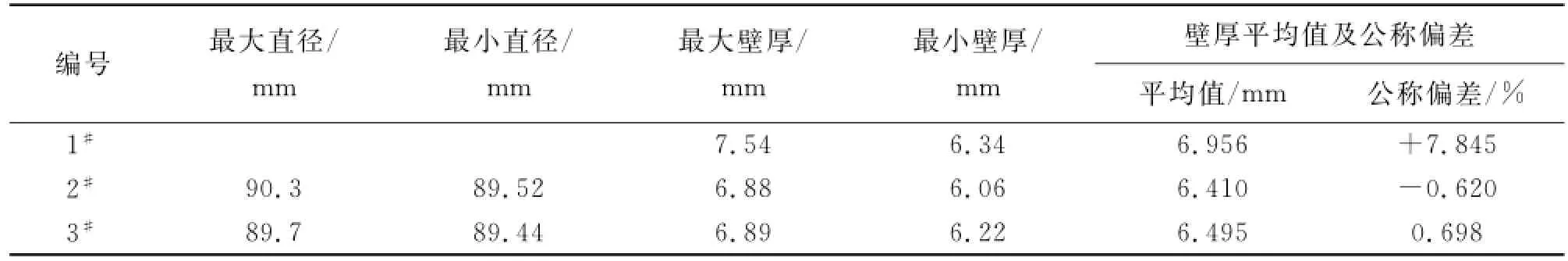

采用磁粉探伤仪对1#管样进行无损探伤,除冲蚀痕迹外,未发现其他缺陷。对2#、3#管样分别测量外径,每个管样测8个点。对1#、2#、3#管样分别用超声波测厚仪测量壁厚,每个管样测15个点。测量结果如表1。2#、3#管样的壁厚符合标准要求;2#和3#管样的外径比标准规定值及偏差范围(±0.79 mm)略为偏大。

表1 管样外径和壁厚测量结果

1.2 理化性能分析

所有理化性能检验及偏差要求均依据API 5CT规范[3]。

1.2.1 力学性能分析

从1#、2#、3#管样上分别沿纵向取55 mm× 5 mm×10 mm(1/2尺寸)试样,进行夏比V型缺口冲击试验,试验温度0℃。再从管样上分别沿纵向截取19 mm宽、6.45 mm厚、标距50.8 mm、总长300 mm的拉伸试样进行拉伸试验。最后从3个管样上分别切取样品,进行洛氏硬度试验,试验结果如表2。2#和3#管样的抗拉强度、屈服强度、伸长率以及冲击功均满足标准要求;1#管样除抗拉强度低于标准规定外,屈服强度和伸长率符合标准要求;由于1#管样已被挤毁,按标准规定不需要做冲击试验,因此其冲击功仅作参考。

表2 管样力学性能试验结果

1.2.2 化学成分分析

在1#、2#、3#管样上分别取样品进行了化学成分分析,分析结果如表3,3个管样的化学成分符合标准要求。

表3 管样化学成分分析结果狑B%

1.3 微观金相分析

从1#、2#、3#管样上分别切取试样进行金相分析。试样经过打磨抛光,表面腐蚀处理,在金相显微镜下观察组织微观形貌,观察结果如表4。由金相结果发现:1#管样微观组织为铁素体+珠光体,组织性能较差;2#、3#管样微观组织为回火索氏体,失效油管金相组织比完好油管金相组织性能差。

表4 组织微观金相组织

2 试验结果分析

1) 经宏观检验和无损探伤可知,3个管样未发现制造缺陷。从1#管体冲蚀痕迹以及管体内夹有石块可证明,油管挤毁发生在反替过程中。油管管体被挤毁后,泥浆流道面积急剧减小,泥浆流速增大,对油管管壁造成严重冲蚀,很快就形成了大面积的刺穿区,刺穿最集中的部位管体不能承受下方管柱的重力,从而导致拉伸断裂。

在放喷求产过程中,该井油管内存在气、液、固等多相流情况,该井又是高产气井,放喷时油管内介质的流速较快。假设油管内存在2段液体中间夹着一小段气体,并以很高的速度在油管中从下向上流动,此时,油管下端出现堵塞现象,下端液体流速立即下降,上端液体仍然以原来高速继续向上流动,势必使中间气体段的体积迅速增大,导致油管内外压差增大,从而导致管体挤毁[4]。

2) 理化试验结果表明:1#管样除抗拉强度低于标准规定外,屈服强度和伸长率符合标准要求;2#和3#管样的抗拉强度、屈服强度、伸长率以及冲击功均满足标准要求;3件管样化学成分均符合标准要求。金相分析结果表明:2#、3#管样微观组织为回火索氏体,而1#管样微观组织为铁素体+珠光体,组织性能较差。API 5CT规范对P110钢级规定的热处理工艺为淬火+回火,目的是为了取得回火索氏体组织,以获得更好的力学性能。1#管样的组织结构为铁素体+珠光体以及少量贝氏体,其中贝氏体含量较低,使得材料的塑性、韧性及强度较低,这解释了1#管样抗拉强度偏低的原因。材料微观组织未形成回火索氏体,主要是由于热处理不当所致。1#管样热处理不当,导致材料强度下降,也是引起油管挤毁的原因。

3) 油管抗挤毁强度分析表明:断裂位置在距井口1 238 m处,在正常反替过程中套管环空充满清水,加上套管井口压力,油管外压最大不会超过35 MPa。但是考虑到失效油管内径较小,气井反替时,油管内存在气、液、固多相流,固体(如小石块)可能对环空与油管之间的通道产生一定的堵塞,致使油管与环空之间流通不顺畅,此时,环空泵压将会加大。在反替洗井时,环空泵压出现了49 MPa的高压,加上清水产生的压力为12 MPa,此处推算油管的外压大约为61 MPa。球座在井深4 384.33 m处,即在断口之下约有3 146 m管柱,可计算出此处断裂前轴向拉力约为404 k N。用1#管样屈服强度765 MPa可计算出油管屈服强度包络线,如图3。该管在现场工况下的理论计算挤毁压力应在79 MPa,而推算的静态压力为61 MPa,说明在实际使用情况下,仅凭油套环空压力不足以造成油管挤毁[5]。

图3 1#管样100%管体屈服强度包络线

3 结论

1) 从油管损坏的宏观特征分析认为:该井油管失效机理为油管首先挤毁变形,随后造成流道堵塞,进而因冲蚀严重发生刺穿,最终导致轴向管体拉伸强度不足而发生断裂。

2) 由油管材料的理化性能检验可知:未挤毁管样(2#和3#)的屈服强度、抗拉强度、伸长率和化学成分均符合API 5CT规范要求;挤毁管样(1#)的屈服强度和伸长率及化学成分符合API 5CT规范要求,而抗拉强度低于规定要求。所以,热处理不当导致材料强度下降是引起油管挤毁的原因之一[6]。

3) 从油管抗挤毁强度初步分析表明:按该批油管最低屈服强度计算的挤毁强度仍能承受井下正常的外压。所以,造成油管挤毁的力学条件与井下复杂的动载荷(如油管内外压差较大)有关。

4) 为防止高压高产气井油管在反循环洗井或试气防喷时被挤毁,可以从以下几方面预防:适当扩大油管的直径,可有效降低管柱内介质流速;控制气井出口放喷压力,用以控制管柱内介质的流速;增加油管壁厚,可提高油管的抗挤毁性能。

[1] 胡文平,张来斌,樊建春.套管挤毁问题研究现状及发展趋势[J].石油矿场机械,2006,35(5):1-4.

[2] 孙永兴.对油气井油管、套管ISO新抗挤模型的研究[J].天然气工业,2009,29(12):32-34.

[3] 李光峰,王建东,卫尊义,等.ø139.7 mm×7.72 mm J55LC套管脱落失效分析[J].石油矿场机械,2012,41(11):53-58.

[4] 王经.气液两相流动态特性的研究[M].上海:上海交通大学出版社,2012.

[5] 韩志勇.关于套管柱三轴抗挤强度设计问题的讨论[J].石油大学学报:自然科学版,2004,28(5):43-48.

[6] 娄琦,张广路,张丹,等.套管抗挤毁强度主要影响因素试验研究[J].石油矿场机械,2012,41(6):38-42.

Failure Analysis on the Collapsed Tubing of the High Pressure and High Production Gas Well in the Process of Testing and Production

One of the tubing used in the gas well under the high pressure and high production has occurred in the split,fall,collapse and severe diapirism of tube body in the trial extraction process.This paper have a test of tube so that certain the reason that split,fall,collapsed and severe diapirism of tube body by the analysis of the macroscopic,physical and chemical properties,microscopic metallographic.The result shows that gas,liquid pipe ram and solid multiphase flow in tube may be formatted the instantaneous negative pressure and increase the likelihood of the tubing were collapsed in the process of the gas testing and production.Then it has resulted in clogging,severe erosion,thinning wall and piercing in tube.Finally the tube has occurred in fracture because of the tensile strength.

the high pressure and high production gas well;tubing;erosion;tensile strength

TE931.2

A

10.3969/j.issn.1001-3842.2014.09.014

1001-3482(2014)09-0051-04

2014-03-20

薛继军(1967-),男,陕西西安人,副教授,博士后,主要从事石油管柱力学行为研究,E-mail:xuejijun@xsyu. edu.cn