2500型压裂泵曲轴强度计算及寿命预测

2014-06-05陈次昌滕惠婷

马 宁,陈次昌,滕惠婷

(1.西南石油大学,成都 610500;2.渤海石油装备中成机械公司,天津 300820)

2500型压裂泵曲轴强度计算及寿命预测

马 宁1,陈次昌1,滕惠婷2

(1.西南石油大学,成都 610500;2.渤海石油装备中成机械公司,天津 300820)

针对目前油田使用压裂泵存在的问题,以1 837 k W(2 500 hp)压裂泵为例,对其曲轴进行了三维建模和有限元分析,并进行了强度计算和寿命分析。结果表明:1 837 kW(2 500 hp)压裂泵曲轴的设计安全系数偏大,可对其进行必要的优化设计或更换不同的材料,以减轻曲轴的质量,从而降低制造成本。

压裂泵;曲轴;强度计算;寿命预测

压裂成套设备包括压裂车、混砂车、管汇车及仪表车。压裂车是油田注水、压裂、酸化等提高油层产量和采收率的重要设备,压裂泵是压裂车的核心设备。目前,压裂泵已完成产品的系列化设计,其最高压力达146 MPa,最大功率达到2 205 k W(3 000 hp)。油田广泛使用的压裂泵功率为1 029~1 837 kW(1 400~2 500 hp)之间。压裂泵在现场使用过程中出现了诸如齿轮损坏、泵头开裂、泵阀腐蚀、壳体裂纹及曲轴磨损等失效形式。

2500型压裂泵是一种五缸单作用柱塞泵,功率为1 837 k W(2 500 hp)[1]。柱塞泵曲轴是往复式柱塞泵的关键部件之一,曲轴的形状和受力情况复杂。在分析的过程中主要考虑柱塞的压力、连杆力以及十字头产生的惯性力和扭转载荷作用。因此,准确地对曲轴的强度进行分析对柱塞泵的工作性能和使用寿命有重要的意义。本文介绍了曲轴的强度分析及寿命预测,供压裂泵设计者和使用者参考。

1 基本计算和载荷分析

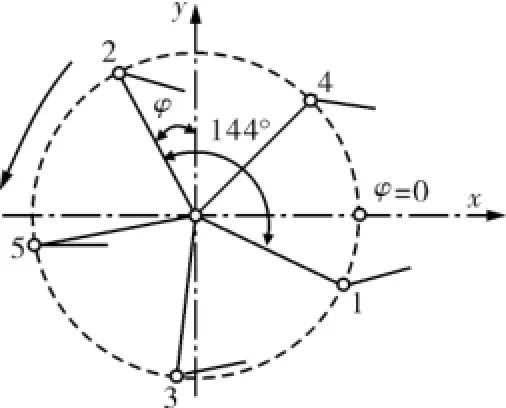

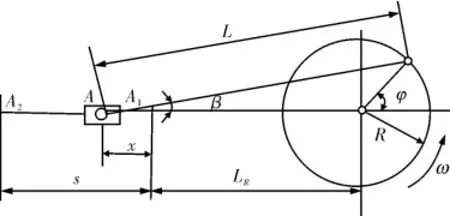

如图1所示,在柱塞泵的5个曲柄中,理论上曲柄之间的夹角为72°,但为了曲柄轴的受力均匀,设计时相邻的2个曲柄的相位角为144°,曲轴的载荷取决于液缸的压力。其作用方式为:高压液体作用在柱塞上,经过十字头传给连杆,再由曲柄、连杆、十字头等组成的曲柄滑块机构传给曲轴,如图2所示[2]。以大端的曲柄1为例,在受力分析过程中考虑柱塞、连杆及十字头的惯性力和作用于柱塞上的压力。在本次分析中主要考虑泵排出时的状态。

图1 曲柄分布

图2 曲柄滑块机构

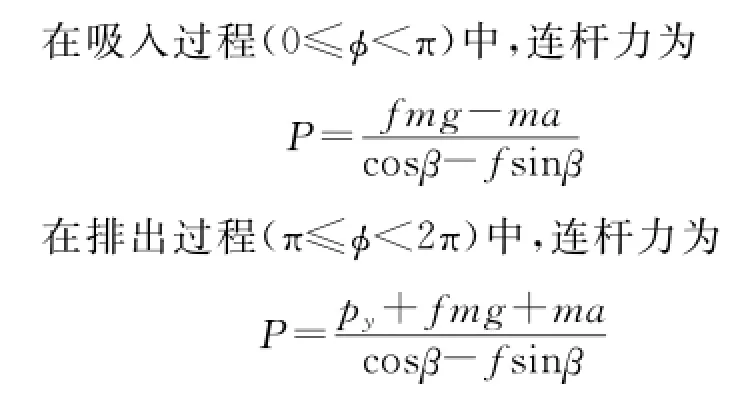

由上述的受力示意图推导出曲柄1的受力公式如下[3]。

式中:m为十字头、柱塞杆及27%连杆质量之和,kg;P为作用在连杆的力,k N;py为流体施加在柱塞上的压力,k N;f为十字头与导套之间的摩擦因数;a为柱塞的加速度,m/s2。

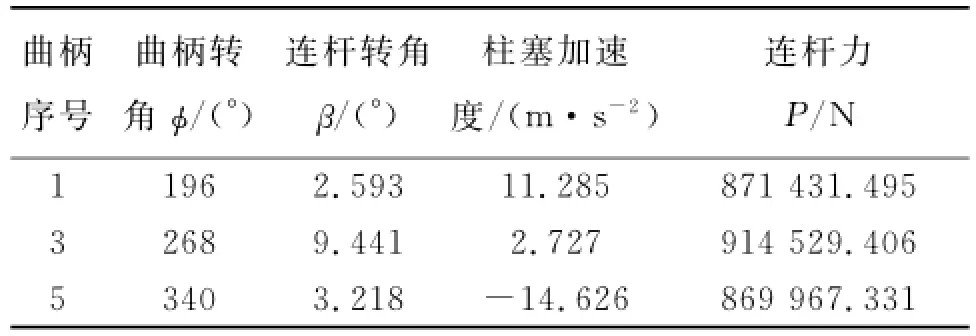

由于曲柄3的受力情况较为复杂,因此在分析时,以3号曲柄处于最大载荷作用时计算其他曲柄的载荷值。当曲柄3的载荷值最大时,曲柄1、3、5处于排出状态,曲柄2、4处于吸入状态。根据吸入、排出时的连杆力计算公式可知:当柱塞泵处于排出状态时时,连杆受力较大;当柱塞泵处于吸入状态时时,连杆受力较小,可忽略不计。

计算得到曲柄连杆的载荷值,如表1所示。

表1 曲柄连杆的载荷值

曲轴的转矩主要包括变速箱输入的转矩和连杆的作用力产生的转矩。因此曲轴的总转矩为5个连杆力产生的转矩之和。

在图2中,当曲柄滑块机构运动时,每个连杆对曲轴作用转矩分别为

则5个连杆施加曲轴的总转矩为

由上述公式,可以计算出曲轴在不同转角下各曲柄的载荷值及曲轴的转矩。根据受力分析及计算结果可知:最大转矩发生在曲柄3处于268°时,最大转矩为146 444.365 N·m。

2 有限元分析

2.1 建模及网格划分

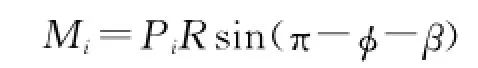

2500型柱塞泵的曲轴由5个曲柄组成,每相邻2个曲柄之间成144°,且在整个曲轴上对称分布。在建模的过程中,采用10节点SOLID187单元,采用自动划分网格形式,划分网格后共有188 478个节点数,132 499个单元。划分网格之后的曲轴图形如图3所示。柱塞泵曲轴材料为42Cr Mo,查机械设计手册得到该材料的σb=1 080 MPa,σs=930 MPa,弹性模量E=206 GPa,泊松比μ=0.3。

图3 曲轴网格划分

2.2 载荷计算及处理

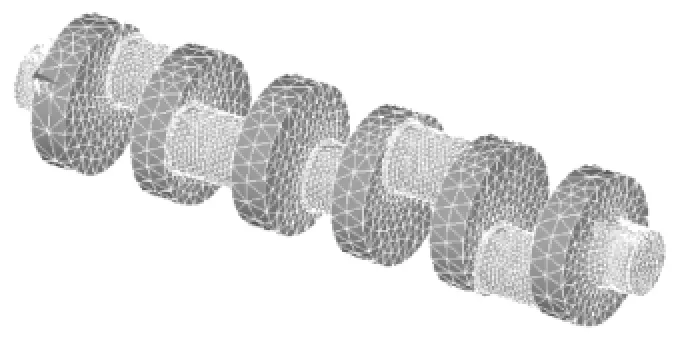

为了确定每个曲柄上承受的具体载荷,先假设作用在轴径上的压力合力为q,且载荷q沿连杆轴径方向180°范围内按余弦规律分布,如图4所示。最大应力σmax在圆柱面的中点,载荷沿轴向按均布规律分布。

图4 余弦载荷分布

根据上述规律可得出,沿圆周分布的挤压应力强度为

由上述积分公式求得最大挤压应力为

式中:P为连杆力;b为接触面的宽度。

将每个曲柄上的受力状况代入后即可得出每个曲柄的载荷情况。

2.3 边界条件

该曲轴的每个曲柄端面与轴承配合,施加径向约束;对曲轴的输入端侧面施加周向约束和径向约束;在曲轴两端面轴心位置施加轴向约束。

2.4 结果与分析

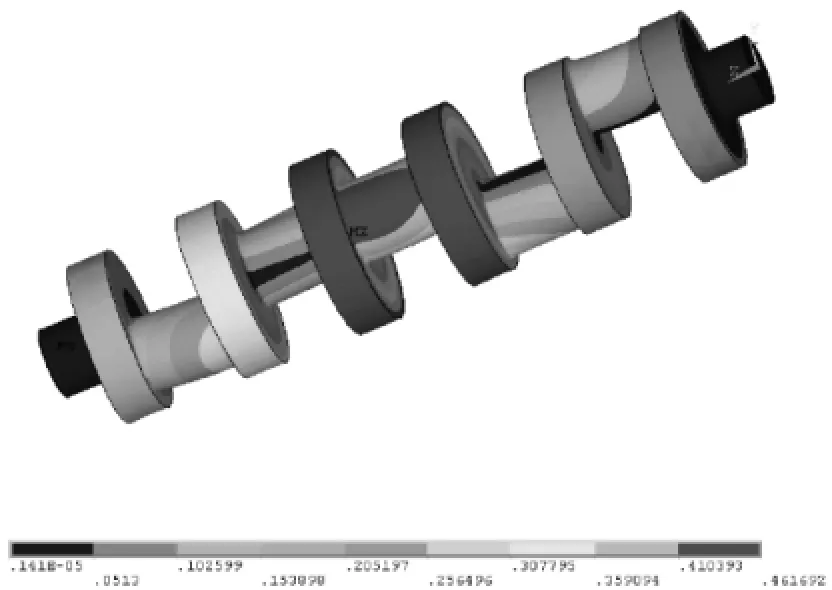

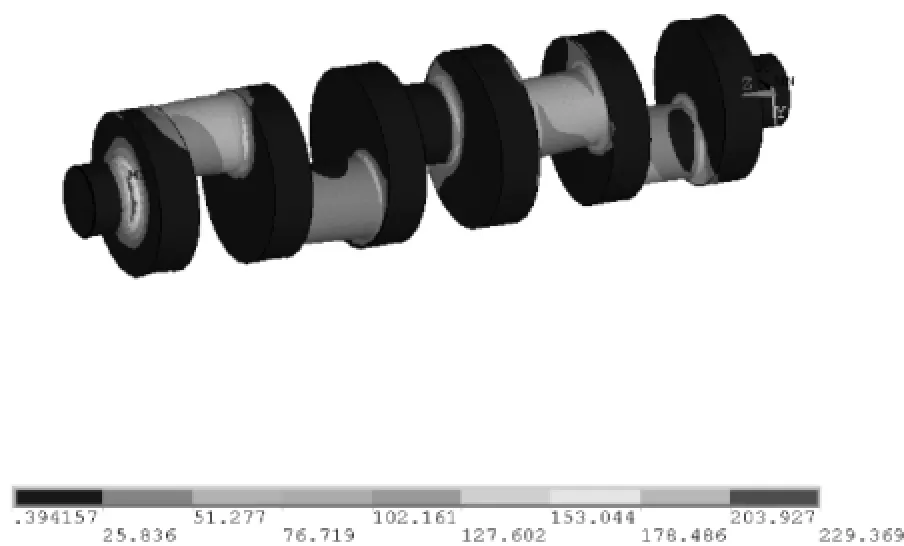

根据ANSYS分析计算结果,曲轴的有限元位移云图如图5所示,最大应变位置位于曲轴中间部分,3号曲柄附近,最大位移为0.461 mm。曲轴的有限元应力云图如图6所示,曲轴最大应力位于曲轴两侧处,其值为229.369 MPa,最小应力为117.28 MPa,如果考虑键槽的影响,那么在此处存在应力集中现象(此处不再论述)。曲轴上其他位置如曲柄处应力值较均匀。

图5 曲轴的有限元位移云图

图6 曲轴的有限元应力云图

3 曲轴强度校核

3.1 曲轴静强度

由材料力学静强度计算公式,其安全系数为

查机械设计手册,曲轴的许用安全系数为1.6,由此可见,该曲轴满足静强度要求,并且设计偏安全。

3.2 曲轴疲劳强度

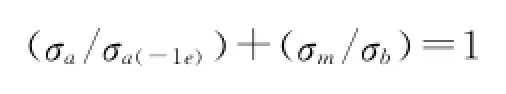

疲劳强度安全系数的计算公式为

式中:σm为平均应力,取173.325 MPa;σa为应力振幅,取56.045 MPa。

根据该曲轴的结构和材料,查机械设计手册:对称疲劳极限σ-1=466 MPa;敏感系数Φσ=0.34;有效应力集中系数kσ=1.08;尺寸系数εσ=0.76;表面质量系数kb=0.92。

将上述参数代入疲劳强度安全系数的计算公式,可得出np=3.423。查机械设计手册,此类型轴要求的许用疲劳安全系数为1.3~1.5,由此可见,曲轴的疲劳强度满足使用要求。

4 曲轴疲劳寿命预测

4.1 疲劳综合影响系数

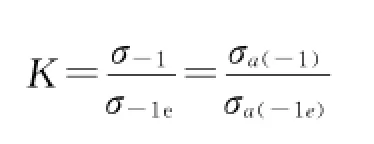

由于零件尺寸及几何形状、加工质量及强化因素等的影响,使得零件的疲劳极限要小于材料试件的疲劳极限。以弯曲疲劳极限的综合影响系数K表示材料对称疲劳极限σ-1与零件对称循环疲劳极限的σ-1e之比,或材料疲劳应力幅σa(-1)与零件疲劳应力幅σa(-1e)之比,即

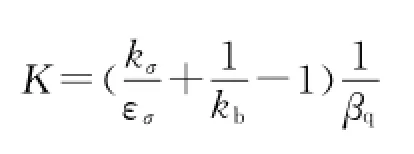

K可由下式计算,即

式中:βq为零件的强化系数,取1。可求出K=1.51。

4.2 疲劳载荷处理

根据Goodman方法,有

求得零件疲劳应力幅为σa(-1e)=66.75 MPa;材料疲劳应力幅为σa(-1)=Kσa(-1e)=1.51×66.75=100.79 MPa。

4.3 疲劳寿命计算

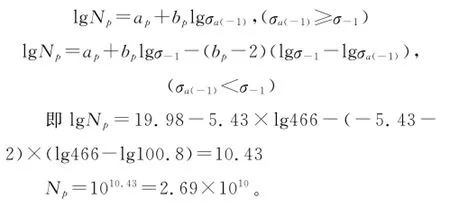

已知该曲轴材料为42Cr Mo,查询机械工程材料手册得:该材料S-N曲线lg Np=ap+bplgσa(-1),在99.9%存活率条件下,ap=19.98,bp=-5.43。

则P-S-N曲线分段式表示为

由此可见,该曲轴寿命趋于无限寿命,且完全符合使用要求。

5 结语

从上述强度计算和寿命预测可以算出,2500型压裂泵的曲轴设计偏于安全,其疲劳安全系数过大,曲轴的寿命趋于无限寿命。故在今后的设计过程中,可以考虑对其进行优化设计,以减轻曲轴的质量,降低制造成本。

[1]谢永金,秦斌,胡泽辉.用于2000型压裂车的三缸泵和五缸泵试验研究[J].石油矿场机械,2007,36(9):70-22.

[2]李继志,陈荣振.石油钻采机械概论[M]北京:石油大学出版社,2000.

[3]李华屏.三缸单作用柱塞泵曲轴的应力和强度计算[J].石油矿场机械,1986,15(4):22-35.

[4]华剑.三缸单作用柱塞泵曲轴的理论分析与强度计算[J].机械研究与应用,2006(6):14-15.

[5]李美求.五缸压裂泵曲轴载荷计算及疲劳寿命分析[J].石油矿场机械,2009,38(1):41-44.

Strength Calculation and Analysis of Life of the Crankshaft of 2 500 hp Fracturing Pump

MA Ning1,CHEN Ci-chang1,TENG Hui-ting2

(1.Southwest Petroleum University,Chengdu 610500,China;2.Zhongcheng Machinery Manufacturing Company of Bohai Petroleum Equipment,Tianjin 300820,China)

Aiming at the present problems in using fracturing pump of oilfield,with the 2 500 hp fracturing pump as example,the 3D model and the finite element analysis were carried out on the crankshaft.On this basis,the calculation of fatigue strength and the analysis of life were taken.The results show that the design safety coefficient of crankshaft is too large for 2 500 hp fracturing pump,it is necessary to undertake its optimization design,in order to reduce the weight of the crankshaft and lower the manufacturing costs.

fracturing pump;crankshaft;strength calculation;analysis of life

TE934.2

B

1001-3482(2014)01-0045-04

2013-09-17

马 宁(1972-),男,山东青岛人,硕士,高级工程师,主要从事机械设备制造及管理工作。