新型深水立管悬挂装置减振及疲劳抑制效果分析

2014-06-05段梦兰张新虎

郭 磊,段梦兰,张新虎,张 玉,汤 珂,杨 磊

(中国石油大学(北京)a.机械与储运工程学院;b.海洋油气研究中心,北京 102249)

新型深水立管悬挂装置减振及疲劳抑制效果分析

郭 磊a,b,段梦兰a,b,张新虎a,b,张 玉a,b,汤 珂a,b,杨 磊a,b

(中国石油大学(北京)a.机械与储运工程学院;b.海洋油气研究中心,北京 102249)

研究了工作水深1 000 m的钢悬链线立管动力特性及其悬挂端的疲劳寿命特征,并提出一种减缓立管振动和提高立管悬挂端疲劳寿命的方法。设计了一种新型的立管悬挂装置,该悬挂装置采用与陀螺仪类似的多环万向节结构。计算后对比发现:设计的立管悬挂装置不但可以降低立管的振动频率和振动幅值,消除悬挂端的应力集中,还能明显提高立管的疲劳寿命;新型悬挂装置可以使前25阶振动频率平均降低到原来的4.55%,最大振幅平均减小到原来的5.07%;同种工况下,立管的最大弯曲应力减少了1.3×107Pa,疲劳寿命提高到原来的3.4倍。

立管;悬挂装置;振动;应力分析;疲劳寿命

随着深水海洋油气的开发,深水浮式平台的应用越来越广。海底油气管道与浮式平台是由立管相连接的,而深水立管中应用较为广泛且最为简单的就是钢悬链线立管。钢悬链线立管通常悬挂在立管支撑架上,立管支撑架是一个带凹槽的叉架,立管的瓶塞状端部正好与立管支撑架的凹槽配合,并通过自身重力作用固定。此时,立管和平台的连接可以简化描述为梁端部的固支连接。由于立管从海底一直延伸到海面,直至伸出海面并与海上平台相连,其经受的环境载荷有多种,立管不但承受风、浪、流等载荷的作用,也承受来自浮式平台运动引起的作用力。立管作为海洋石油开采系统必不可少的关键部件,其结构的安全性是非常重要的。

关于立管极端载荷作用下的力学研究、立管振动和疲劳研究、立管损伤和断裂的研究是常见的关于立管安全分析的研究课题[1-3]。Chatjigeorgiou[4]研究了立管的三维非线性动力问题,考虑了内部流体的作用,把立管内部流体进行无粘、无旋和不可压缩假设,基于牛顿偏微分方程描述了立管系统的动力特性。Li和Low[5]研究了立管触地点(TDP)的疲劳特性,针对土壤的刚度、吸附和沟槽这3个不确定性因素的影响,选取了关键的随机变量,对立管系统进行了可靠性分析。Katifeoglou[6]研究了海底对立管的动力作用,对土壤的作用力进行了量化,并将土壤作用力加入到立管的动态平衡模型;为了获得在TDP点土壤作用力下立管的各个动态响应参数,便于疲劳损伤研究,还做了几组高阶谐波测试。本文关注的重点是立管悬挂端的力学及安全问题。在研究立管振动和疲劳特性的基础上,提出了一种减轻立管悬挂端应力集中以及提高立管疲劳寿命的方法,设计了一种新型立管悬挂装置,计算并对比了使用新型悬挂装置前后立管的振动状态、应力分布情况和疲劳寿命的变化。最后,验证了该新型立管悬挂装置的优越性。

1 减缓立管振动及疲劳的新方法

立管的疲劳破坏一般是由振动引起的,要提高立管的疲劳寿命,首要任务是减缓立管的振动。有2种方法可以改变立管的振动特性:①通过调整结构本身的固有属性,尽量使结构的固有频率避开常见的外部激励的频率段(例如:增加结构的有效质量和阻尼);②通过改变旋涡发生的条件和干涉尾流流态,进而减弱流体所产生的涡激力(例如:扰流装置可以改变来流分离点的位置,破坏旋涡形成所必需的长度、位置以及改变来流和立管的相互作用,从而防止旋涡的形成和泄放,抑制结构的振动)。相对于第1种情况,工程上较多采用第2种方式来抑制涡激振动,即通过改变外部载荷或扰动的特性,阻止激励对立管的扰动,从而达到保护立管的目的。

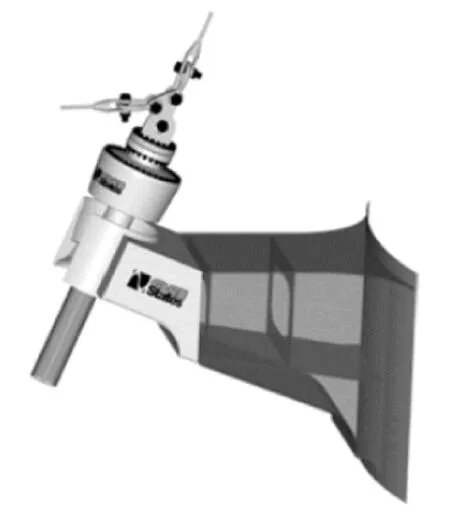

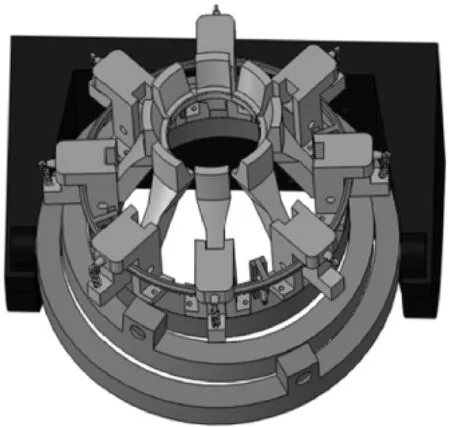

由于传统的钢悬链线立管的悬挂方式可以被简化描述为上下两端固支的梁(如图1),本文通过改变梁的边界约束条件来改变梁的固有振动属性,即,解除立管悬挂端的旋转约束。以浮式生产储油卸油轮(FPSO)为例,立管顶端处于固支状态时,船体的横摇、纵摇以及艏摇必定造成立管和船体之间有一定的相对角位移,由于船体的刚性远大于立管,近似为刚性体,那么这种相对角位移就会引起刚度较大和刚度较小的结构连接处发生弯曲应力集中现象。另外,船体与立管的这种固支的连接方式也很容易把船体的摇摆运动传递给立管,引发立管的振动。基于以上分析,本文设计了一种新型的立管悬挂装置,如图2所示。

图1 传统的固支式立管悬挂装置

图2 新型铰接式立管悬挂装置

该装置主要包括1个自由度释放机构和1个立管锁紧机构。自由度释放机构由1个支架和3个陀螺仪环组成,支架和陀螺仪环之间均通过铰支座连接,3对铰支座转轴的轴线在水平面360°均布,即轴线之间夹角均为60°。即使浮式平台有较大的摇摆,立管也可以通过自由度释放机构的调节而处于一个较平稳的状态。立管锁紧机构由液压缸、压力环、弹簧和8个花瓣状卡子组成。锁紧机构的工作原理为:当立管的瓶塞状端部放到由8个花瓣状卡子组成的凹槽时,立管的自身重力迫使卡子合拢,并形成一个较大的扣紧力,扣紧力又通过卡子把立管锁住。

2 新型悬挂装置对立管振动特性的影响

为了分析使用新型悬挂装置前后立管悬挂端的力学特性,本文选择工作水深1 000 m的立管作为研究对象。目标立管的尺寸和材料属性为:外径0.177 8 m,壁厚0.025 m,弹性模量210 GPa,泊松比0.3,密度7 850 kg/m3,强度极限4.39×108Pa。

2.1 立管振动模型

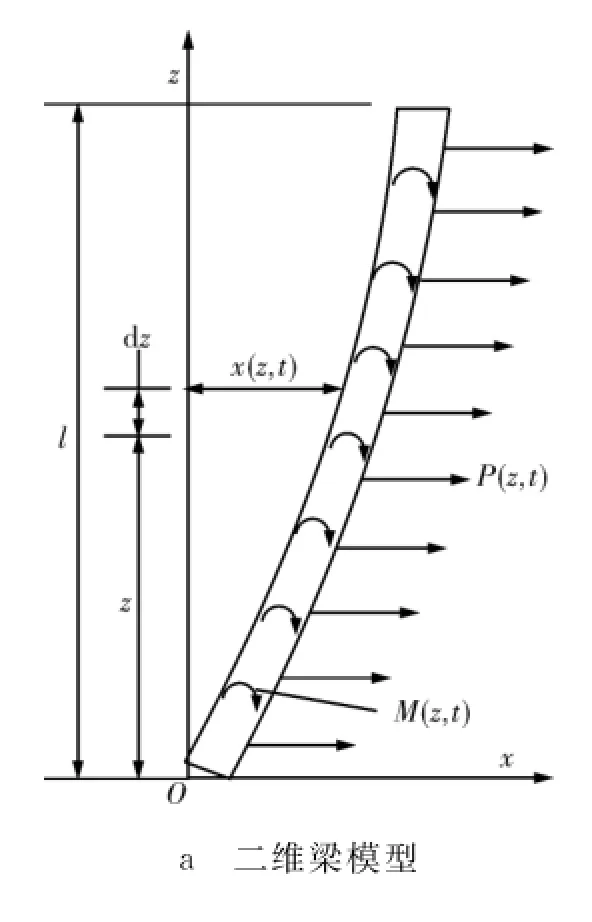

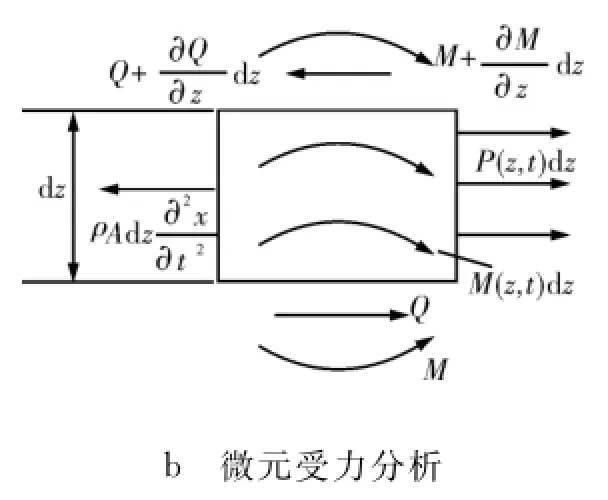

由于立管的主要变形为弯曲变形,这里可以采用欧拉伯努利梁模型进行计算,模型如图3所示。在梁上z处取长度为d z的微元段。在任意瞬时t,此微元段的横向位移用x(z,t)表示;单位长度梁上的外力用P(z,t)表示,单位长度上分布的外力矩用M(z,t)表示;Q为微元横截面剪力;M为弯矩;梁的密度为ρ,横截面面积为A,材料的弹性模量为E,截面对中性轴的惯性矩为I。由图3b,根据牛顿第二定律,沿z向的运动微分方程为

图3 立管横向振动模型

2.2 计算结果

表1列出了1 000 m深水立管在悬挂端固支和铰接状态下的前25阶振动频率和最大振幅。计算可知:立管悬挂端由固支状态转变为铰接状态后,其前25阶振动频率平均降低到原来的4.55%,而最大振幅平均减小到原来的5.07%。当悬挂端是固支情况时,第1阶振动频率为0.043 054 Hz,对应的振动周期为23.23 s;第25阶振动频率为51.044 Hz,对应的振动周期为0.019 6 s。一般情况下,波浪的能量主要集中在周期为3~20 s的波浪中。因此,波动频率在0.05~0.33 Hz的波浪引起的波动对立管造成的振动较剧烈。由表1可知:悬挂端固支状态时,振动频率在0.05~0.33 Hz之间的为第3~6阶模态,其最大振动幅值分别为:0.004 817、0.004 824、0.010 060、0.010 065 m;而悬挂端铰接状态时,振动频率在0.05~0.33 Hz的为第13~24阶模态,其中振动较剧烈的第24阶模态的最大振动幅值为0.005 38 m。假设周期为8 s(振动频率0.125 Hz)的波浪同时对2种悬挂状态的同尺寸立管作用,那么悬挂端是固支状态的立管就会发生第4阶振动,且最大振幅约为0.065 63 m;而悬挂端为铰接状态的立管就会发生第21阶振动,且最大振幅约为0.005 07 m,可见前者是后者的12.95倍。由此可知:相同工况条件下,悬挂端状态的不同对相同尺寸深水立管的振动状态有很大的影响,采用设计的立管悬挂装置可以把振动降低到原来的10%。因此,解除立管悬挂端的部分约束,释放立管顶端的自由度可以大幅度降低立管的振动幅值,从而可以很明显地降低振动对立管的破坏作用。

表1 振动频率及幅值对比

3 应力分布及疲劳寿命对比

为了便于对比立管使用新型悬挂装置前后的应力分布情况以及疲劳寿命特性,本文依然采用与模态分析相同的模型进行计算分析。1 000 m长的立管采用梁单元进行模拟,共划分100 000个单元。这里,把海底处节点编号为Node 1的节点设为坐标原点,代表立管长度的0 m处,最上端节点编号为Node 100001的节点代表立管的1 000 m处。

3.1 应力分布特性对比

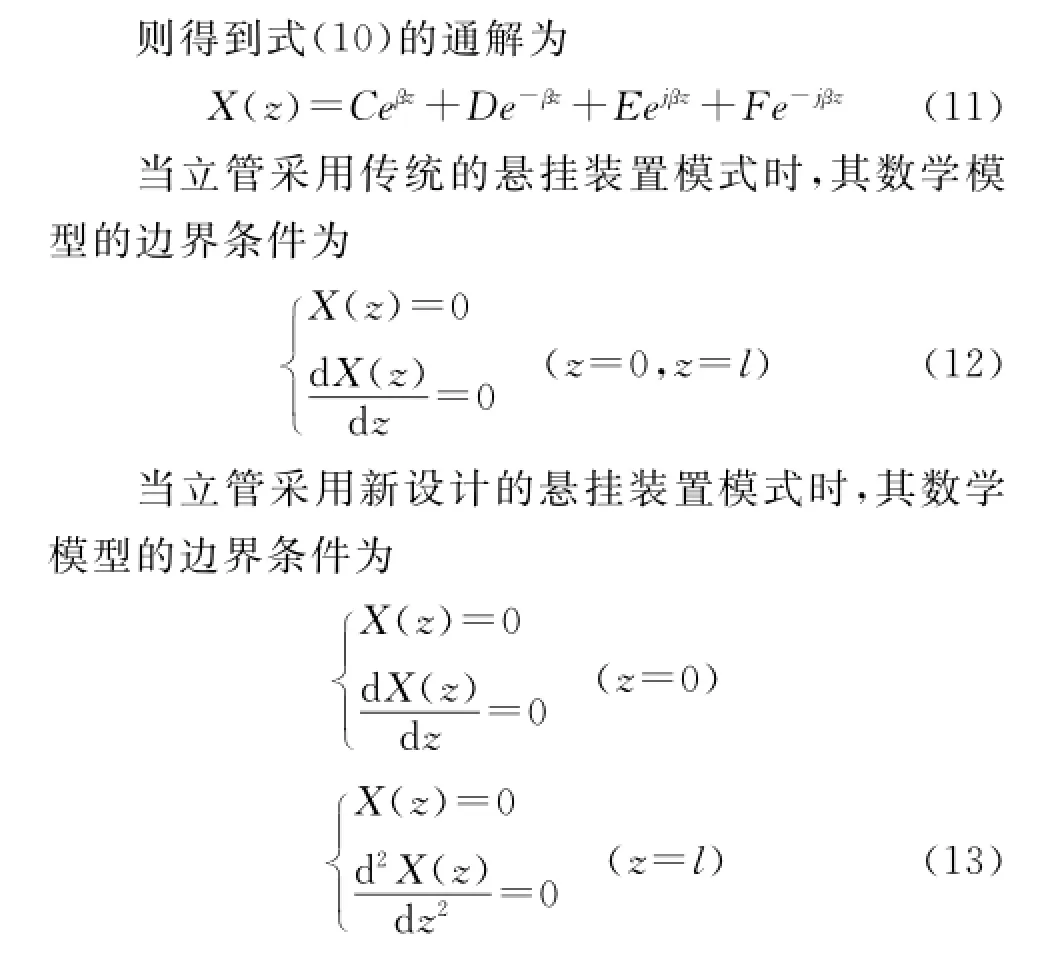

悬挂端固支状态时立管的边界条件和载荷施加情况为:在立管底端采用全约束模拟立管与海管相连,顶端同样采用全约束模拟立管与悬挂装置凹槽相配合,同时在顶端顺时针施加1个5°的转角,用来模拟浮式平台甲板与立管轴向在波浪作用下的相对角位移。离顶端10 m处,节点编号为Node 99000(如图4所示),施加1个水平向右30 k N的集中力。由于在1 000 m处给立管施加了1个5°的角位移,立管出现了向左弯曲的趋势。

悬挂端铰接状态时立管的边界条件和载荷施加情况为:立管底端采用全约束模拟立管与海管相连处,顶端轴向平移受限制,轴向旋转约束全部释放。同样在990 m处也施加1个水平向右30 k N的集中力(如图5所示),立管在集中力作用下出现了向右弯曲的状态。

图4 悬挂端固支状态的应力计算结果

图5 悬挂端铰接状态的应力计算结果

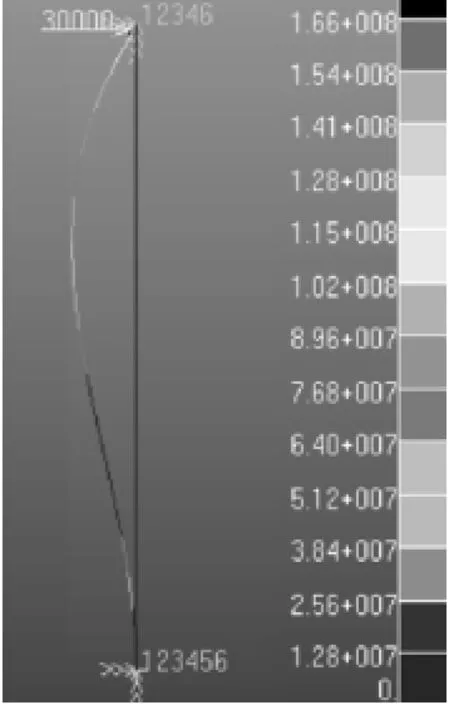

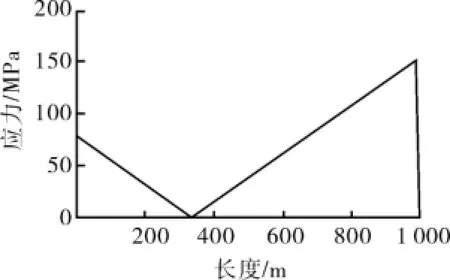

立管悬挂端固支状态计算结果显示,最大弯曲应力为1.66×108Pa(如图4)。立管沿长度方向的应力分布情况如图6所示,应力分布曲线分别在330 m和990 m处出现了拐点,并且330 m处为极小值点,大小为4.9×105Pa。以990 m为分界点,0~990 m的应力值均低于1.0×107Pa,而大于990 m的一段应力值快速增大,出现了应力集中现象,并在1 000 m处达到应力峰值1.66×108Pa。立管悬挂端是铰接状态时,立管应力分布曲线同样在330 m和990 m出现了转折点(如图7)。不同的是,此时立管在0~990 m处的应力明显高于悬挂端为固支状态时的应力,并且多处的应力值大于5.0×107Pa。330~990 m的应力值线性递增,330 m处大小为4.4×105Pa,990 m处为极大值点,大小为1.53×108Pa(如图7)。而大于990 m的应力值迅速减小,1 000 m处应力值减小到0 Pa。可见,相同工况条件下,立管的应力分布因立管顶端边界条件的不同而差别很大。但是,采用新型立管悬挂装置可以减轻应力集中现象,并且采用新型悬挂装置后最大应力减少了1.3×107Pa,最小应力值也同比减小了4.4×105Pa。前者在很短的长度范围内应力值急剧增加,并且在端部出现了一个峰值载荷,应力集中现象严重,后者则没有应力集中现象。因此,后者的受力状态优于前者。由于两者的最大应力值均远低于材料的强度极限,在强度范围内二者均是安全的,但是立管的安全评估还包括疲劳寿命评估。关于两者的疲劳寿命情况,详见疲劳寿命计算部分。

图6 悬挂端固支状态时的应力分布

图7 悬挂端铰接状态时的应力分布

3.2 疲劳寿命对比

3.2.1 材料的S-N特性

描述材料的S-N曲线的常用形式是幂函数式,即

式中:m、C为与材料、应力比、加载方式等有关的参数。

将式(14)两边取对数,有

式中:A=lg C/m;B=-1/m。

这里采用的材料为Q235A,其强度极限为4.39×108Pa,对应的B值为14.684 3。

3.2.2 载荷施加方式

采用周期为1 s的正弦交变载荷F=30 000× sin(2πt),其等效幅值为30 k N、周期为10 s。疲劳寿命的计算结果用循环数表示,1个循环代表1个波浪周期的时间10 s,然后把总的循环数转化为年,也即是立管的工作年限。

3.2.3 计算结果

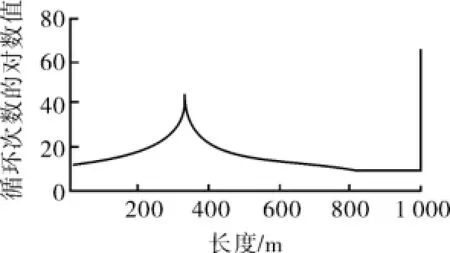

当悬挂端为固支状态时,通过软件计算得到了疲劳循环数的分布。取循环数以10为底的对数,可得疲劳循环数的对数分布(如图8)。由图8可见:疲劳循环数的对数分布与立管的应力分布规律类似,在300 m和990 m也出现了转折点,其中最大值为61.5281,对应的循环数为3.373 4×1061次;最小值为7.326 2,对应的循环数为2.119 2×107次,转化成实际工作时间为6.72 a。所以,立管在给定边界条件和载荷作用下的疲劳寿命为6.72 a。

图8 悬挂端固定状态的疲劳寿命分布

同样的立管,当悬挂端换为设计的悬挂装置(悬挂端为铰接),且载荷条件不变的情况下,计算得到其疲劳寿命分布规律如图9所示。对数曲线同样被330 m和990 m的节点分为3段,在1 000 m节点处的值趋向无穷大。最小值7.857 7位于载荷施加所在位置(990 m),对应的循环数大小为7.205 4× 107次,转化成实际工作时间为22.85 a。

图9 悬挂端固定状态的疲劳寿命分布

由此可见,相同工况条件下,虽然2种边界条件模式对应的最大弯曲应力值均远低于材料的强度极限4.39×108Pa,处于强度安全区域。但是,它们的疲劳极限却相差很大,后者的疲劳寿命却是前者的3.4倍。所以,采用新型立管悬挂装置可以使立管的工作年限从6.72 a提高到22.85 a。

4 结论

1) 设计的新型立管悬挂装置采用与陀螺仪类似的万向节结构,立管悬挂到其上后可以通过自身重力自行调节,最终立管自然下垂而处于平衡状态。三环铰接的结构形式截断了浮式平台的摇摆运动的传递,增加了立管的平稳性。

2) 对比2种悬挂模式的前25阶振动模态发现:立管和浮式平台通过新型悬挂装置连接后,振动频率大幅度下降,振动幅值也明显减小。在同一频率的激励载荷作用下,新型悬挂装置使立管的振幅缩小了10多倍,明显减缓了立管的振动,大幅降低了振动疲劳的发生。

3) 新型立管悬挂装置增加了立管和平台之间的旋转自由度,使得立管相对浮式平台可以有较大的转动,消除了立管悬挂端由于浮式平台的摆动作用引起的弯曲作用力,消除了立管悬挂端的弯曲应力集中现象,也大幅降低了浮式平台的摇摆运动引起的立管振动。

4) 新型悬挂装置解除了立管和平台之间的旋转约束,使得立管的应力分布曲线更加平滑,在相同工况作用下,立管的最大弯曲应力值减少了1.3× 107Pa,疲劳寿命得到了很大的提高,实际工作寿命可以提高到原来的3.4倍。

[1]何同,李婷婷,段梦兰,等.深水混合立管基础跨接管设计中的关键问题[J].石油矿场机械,2012,41(10):14-19.

[2]杨伟,叶茂,何宁,等.深水海底管道J型铺设工艺及设备研究[J].石油矿场机械,2013,42(1):14-20.

[3]Lei Guo,Menglan Duan,Yi Wang,et al.Experimental investigation on dynamic model testing of a deep water Riser Support by truncated hybrid method[R].Ships and Offshore Structures(In press),DOI:10.1080/17445302.2013.785772.

[4]Ioannis K Chatjigeorgiou.Three dimensional nonlinear dynamics of submerged,extensible catenary pipes conveying fluid and subjected to end-imposed excitations[J].International Journal of Non-Linear Mechanics,2010,45(7):667-680.

[5]Feng Zi Li,Ying Min Low.Fatigue reliability analysis of a steel catenary riser at the touchdown point incorporating soil model uncertainties[J].Applied Ocean Research,2012,38:100-110.

[6]Stefanos A Katifeoglou,Ioannis K Chatjigeorgiou.Dynamic interaction of catenary risers with the seafloor[J].Applied Ocean Research,2012,38:1-15.

Effectiveness Analysis about Vibration Suppression and Fatigue Reduction of a New Hanging Support for Deep-water Risers

GUO Leia,b,DUAN Meng-lana,b,ZHANG Xin-hua,b,ZHANG Yua,b,TANG Kea,b,YANG Leia,b

(a.College of Mechanical and Transportation Engineering;b.Offshore Oil&Gas Research Center,China University of Petroleum,Beijing 102249,China)

The dynamics of 1 000 m deepwater steel catenary riser(SCR)and a prevention method of fatigue failure about riser’s hanging end are mainly elaborated in this paper.A support device was designed for the hanging end of SCR,which provides more degrees of free for the connection of a riser and platform.Calculation was done to compare the vibration frequency,vibration amplitude,maximum stress and fatigue life between traditional hanging device and newly designed hanging support for SCRs.Calculation results showed that the average frequency of the first 25 orders by using designed hanging device was lowered down to 4.55%that of using traditional hanging device.And the average amplitude was reduced to 5.07%of the original value.The maximum bending stress was reduced by 1.3×107Pa.But the fatigue life was increased to 3.4 times that of the original one.

riser;hanging device;vibration;stress analysis;fatigue life

TE973.9

A

1001-3482(2014)01-0001-06

2013-07-12

国家重点基础研究发展计划(973计划)项目“深海工程结构的极端环境作用与全寿命服役安全”(2011CB013702);国家自然科学基金项目“深海极端环境下复合材料立管粘结接头的强度及断裂研究”(11302264);国家科技重大专项“海洋深水工程重大装备及配套工程技术”(2011ZX05027-005)

郭 磊(1984-),男,河南平舆人,博士研究生,主要从事海洋石油设备设计方法及理论研究,E-mail:glopen@126.com。