浅析高效蒸发工艺在阜冶尾渣技改项目中应用

2014-06-05王春海

王春海

(新疆新鑫矿业股份有限公司阜康冶炼厂 阜康 831500)

浅析高效蒸发工艺在阜冶尾渣技改项目中应用

王春海

(新疆新鑫矿业股份有限公司阜康冶炼厂 阜康 831500)

通过对蒸发结晶系统进行技术改造及高效蒸发系统生产实践的摸索,本文对高效蒸发系统与原系统进行了对比分析和总结,展现了现代化设备的生产优势。

真空式蒸发 自动化系统 浓缩 镍铜分离 比重 连续冷却结晶

阜康冶炼厂铜系统工艺流程采用:镍系统尾渣氧化焙烧;焙砂连续常压浸出;浸出液调配;调配液不溶阳极电积。

通过以上四工序产出合格阴极铜。在浸出过程中焙砂45%的镍、25%的铁进入浸出液,随着生产的进行杂质含量不断积累。阴极铜的生产要求溶液含镍低于20 g/L、铁低于2 g/L。为了维持电解液中镍铁含量在较低的范围内,就必须对电解液进行净化,以保证电极过程的正常进行。

1 蒸发结晶系统生产的原理及作用

⑴通过对抽取的溶液进行加温,达到一定的温度,溶液中的水分开始不断蒸发,溶液体积变小,溶液的金属浓度不断提高;根据铜、镍、铁在同一温度和酸度下溶解度不同的性质将铜与镍、铁进行分离;从而达到净化的目的。

⑵溶液浓缩后,金属粒子浓度不断增大,这时如果降低温度,溶液中硫酸铜会很快结晶析出,而镍、铁还是以离子状态存在于溶液中,通过对冷却溶液过滤即可达到铜镍分离的目的。

⑶结晶过程:结晶是分两步进行的,首先是晶核的形成过程,其次是晶体的形成过程。晶核的形成过程与成长和热溶液的温度及冷却强度、物料在冷却器里的停留时间、搅拌速度及杂质含量等因素有关。当晶核慢慢长大后,由于搅拌的作用下晶核与溶液中的粒子发生碰撞,使得晶核慢慢长大变成硫酸铜晶体,就完成了结晶过程。

其实质在与利用硫酸铜在不同温度、不同酸度条件下溶解度不同特性进行生产。铜离子和酸浓度高时,硫酸铜结晶率高;冷却结晶温度低,结晶母液含铜低,结晶率也高,但结晶温度过低有析出硫酸镍的可能。所以一次结晶终点温度控制在25~30℃,二次结晶终点温度应不低与30℃,以防硫酸镍共同析出。特别是当溶液含镍高时,硫酸铜结晶终点温度应控制得更高一些。

目前铜体系中Ni含量20~40 g/L、Fe含量3~5 g/L,用于蒸发的溶液为浸出压滤液Cu 70~90 g/L、Ni30~40 g/L、Fe 3~5 g/L、H2SO450~70 g/L。而使用含酸过高溶液,易造成设备腐蚀而严重影响正常生产的进行。

2 生产工艺

2.1 技改前蒸发结晶生产工艺

蒸发结晶工艺流程采用两段开放式直接浓缩法,蒸汽压力0.4MPa,溶液沸腾温度97~98℃,单槽比重达到1 400~1 450 kg/m3放入结晶槽内。结晶温度低于30℃时利用离心机进行硫酸铜生产,经二次蒸发结晶产生的母液镍离子与原液比富集1.7倍。二次母液打入净化工段或外送,硫酸铜结晶经重溶后进入体系补充铜离子浓度。

图1 直接浓缩法(老系统)

2.2 技改后蒸发结晶生产工艺

技改后蒸发结晶生产工艺采用两段负压真空式蒸发釜,低压蒸汽,蒸汽温度100℃,釜压-60 kPa,釜内溶液温度65℃即可沸腾蒸发。利用水力喷射泵的高速液流使釜内产生负压并带走冷凝水。当釜内溶液达到设定比重1 400~1 450 kg/m3时自动出液至结晶槽并补充新液,保持釜内比重。连续出液至结晶槽,多级结晶槽逐步降温至30℃~25℃,用气动隔膜泵泵入带式过滤机进行液固分离,一次母液再进行二次蒸发结晶。最终产生的二次母液含镍离子达到原液的1.7倍以上,铜离子低于40 g/L。二次母液送净化系统或外车间消耗,以达到降低体系含镍的效果。

图2 高效蒸发工艺(技改后)

3 蒸发结晶系统的改进及应用

阜康冶炼厂新进板式换热全自动蒸发系统设备两套,配套使用2台真空泵、2台带式过滤机,11台结晶槽及软水系统蒸汽减压设备,建冷热水循环槽等配套设备设施与2010年完成技改投入使用。试生产过程中遇到许多问题,经不断探索研究、改进,逐步地解决了生产中遇到的难题,使生产指标达到设计要求。

3.1 应用效果

3.1.1 调试使用中存在的问题

⑴喷射泵喷射使高效蒸发釜釜内产生负压,负压上升釜内进水。

⑵冷热水槽水位不平衡,经常被打空或冒槽蒸发被迫中断。

⑶蒸发过程中釜内温度升高报警,蒸发被迫中断。

⑷蒸发入液流量小、蒸发比重上不去、带式过滤机吸滤无结晶或结晶少。

3.1.2 原因分析

⑴喷射泵下液管长度及热水槽液位高度影响釜内负压的上升与保持。当釜内负压高于喷射水压时就会将水吸入釜中。

⑵冷热水泵流量不平衡,冷水槽至热水槽溢流不畅导致冷水槽经常冒槽,热水槽水位不足压差降低不能正常蒸发。

⑶蒸发过程中蒸汽压力、温度过高而导致超温报警,温度过高对现选用设备腐蚀严重不利正常生产。导致这一现象主要因为蒸汽减温减压设备出现故障,压力过高或软化水喷淋降温效果不佳。

⑷蒸发入液流量小、蒸发比重上不去、结晶少或无结晶主要有几方面原因造成:板式换热效率低或结晶终点温度过高未形成结晶。

3.1.3 整改措施

⑴加长喷射泵下液管长度,降低热水槽溢流液位提高压差。

⑵增加冷热水槽溢流能力加装溢流管,定期检查冷热水槽循环板式换热是否有堵塞现象。

⑶检查减压设备、软水降温设备是否运转正常,软水管路上加装过滤网以杜绝喷头堵塞。

⑷加强软水制备质量,提高蒸汽质量,及时清洗结垢,增加换热效率;增加结晶槽数量,降低循环冷却水温度。

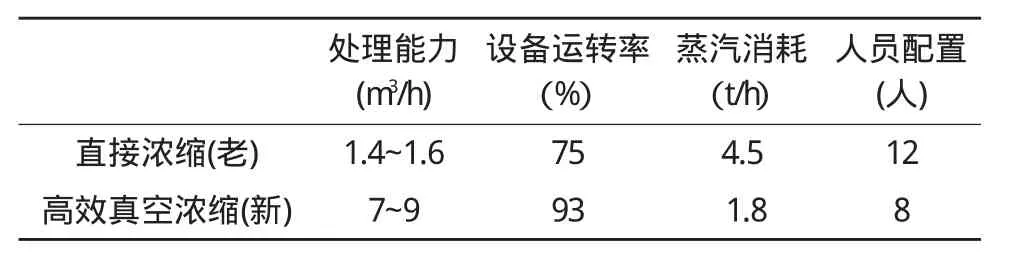

表1 新老系统指标对比

4 结论

从上述分析可以看出,随着科学技术的进步,选用先进的自动化设备投入运行以来,其系统稳定,设备运行安全可靠;实现了连续生产,极大地提高了生产能力;采用低压蒸汽及负压蒸发,达到增效降耗的目的。运用自动化仪表集中控制,实现异地操作设备和监视运行状态的功能,做到了减人增效的目的。实现了生产过程的自动监控,提高了劳动生产率,降低了工作人员的劳动强度。实践证明,阜康冶炼厂蒸发结晶系统积极进行技术改造,科学合理的选用自动化板式换热蒸发系统并投入生产,是安全、可靠和经济适用的,具有一定的推广价值。并在生产实践中获得了宝贵的经验,为今后湿法冶炼厂设计、技改和建设积累了经验。

[1]朱祖泽.贺家齐.现代铜冶金学.2003.

[2]杨显万,丘定番.湿法冶金.2007.

收稿:2014-02-07