基于PLC的冷锯废料收集控制系统设计

2014-06-01

(武钢股份设备维修总厂,湖北 武汉 430083)

基于PLC的冷锯废料收集控制系统设计

廖灯方

(武钢股份设备维修总厂,湖北 武汉 430083)

针对冷锯机床在废料收集过程中存在的废料损坏设备及废料斗的利用率低等问题进行分析,设计了新的废料收集方案。有效提高了冷锯机床的整体性能。

冷锯机;废料;推动控制;交错式倾倒;废料收集

武钢大型轧钢厂的冷锯机床为奥地利MFL公司的SAWING PLANT HKA2200 L160型机床,主要用于型钢的定尺锯切。机床的本体出入口均设计了一个液压驱动的废料板,其功能是将锯切后的废料钢头倒入其下方的废料斗中。该设备在实际使用中存在废料钢头易损坏设备及废料斗和利用率低等问题,通过对原设计进行分析,提出了新设计方案,有效解决了问题。

一、原设计分析

1.工作原理

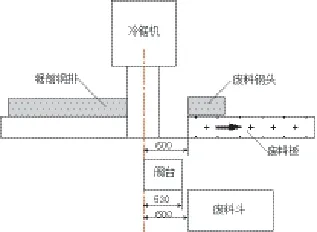

冷锯机床的废料板及周围设备的尺寸见图1。废料钢头在原设计的收集过程:当废料钢头被锯切完后,废料板将水平横移到打开位置(图1),然后向下倾翻,将其上面的废料钢头倒入下方的废料斗中,之后废料板向上翻起,水平横移到关闭位置。

图1 废料钢头的原收集方案示意图

2.原设计缺陷

(1)废料板的缺口和散落在废料板板面上的锯切铁屑易导致倾倒轨迹向锯偏移而砸坏液压阀台。

(2)废料钢头是在靠近废料板的入口端倾倒,导致废料堆积在废料斗的一边,当该边区域的废料堆满后,后续的废料会从该处溢出,而其他空间得不到充分的利用,导致废料斗的利用率不高,由此增加了更换废料斗的频率。

(3)废料斗距液压阀台外边沿的距离约为84mm,当吊车在吊装、更换废料斗时,容易撞击锯本体、出口挡板等设备。

二、新设计方案

1.推钢控制

推钢控制从PLC控制过程上可分为3部分。

(1)自动识别操作员在人机界面上输入的切料长度,选取相应的时间,并将该时间变量赋值给推钢定时器和倒钢定时器,以保证将废料头推到废料板上的合适位置。

(2)当推钢命令被触发时,推钢脉冲定时器开始定时,并产生一个输出变量,该变量作为废料前的辊道正转启动控制的条件之一。当该变量为“1”时,辊道将正转;当该变量为“0”时,辊道将停止。当推钢的定时时间结束时,锯前辊道将停止。此时,废料板上的废料钢头已被锯前钢排推到预设位置,如图2所示。之后废料板将开始横移到打开位,然后向下翻转倒废料。

(3)当倒钢命令被触发时,倒钢脉冲定时器开始定时,并产生一个输出变量,该变量作为锯前辊道反转启动控制的条件之一。当该变量为“1”时,辊道将反转;当该变量为“0”时,辊道将停止。当倒钢的定时时间结束时,锯前辊道将停止。此时,锯前辊道上的钢排将缩回到推钢前的位置。当废料板自动倒完废料后,废料板将向上翻起,再横移到关闭位置。

采用推钢控制方案后,废料钢头在倾倒前就向外侧移动了500mm,废料斗也应向外侧平移500mm,即放置在距离锯本体1 100mm的位置。此时,废料斗距离液压阀台外沿约为570mm,从而加大了吊装空间。

2.交错式倾倒控制设计

为使废料钢头尽可能地均匀落在废料斗内,在新方案中将废料钢头以交错方式倒入废料斗中。其过程描述如下:第1个废料钢头在锯切完后将被推到废料斗上方的前1/2区域,第2个废料钢头在锯切完后将被推到废料斗上方后1/2区域,第3个废料钢头在锯切完后将被推到废料斗上方前1/2区域……由此类推,直到废料斗被装满。

图2 推、倒钢控制过程示意图

从理论上分析可设计多次交错,将废料斗最大限度地装满。考虑到废料钢头的长度主要有300mm、500mm和1 000mm,废料板长度为2 145mm,废料斗宽度为1 700mm。因废料板上有一用于托辊升起和下降的开口槽,宽度为270mm。当废料钢头为300~600mm、废料头的重心向开口槽发生偏移时,废料会落入开口槽中形成卡阻,导致废料不能倒入废料斗中,严重时会发生设备事故。因此,对于长度〈600mm的废料钢头,其交错式倾倒的次数会受到限制。

经实地测量,600mm的废料钢头的推进距离最大为1 000mm;当废料钢头长度〉600mm、〈1 000mm时,废料钢头的重心在向开口槽偏移的过程中,其前端会跨过开口槽,而不会落入槽中。因此对于这一长度范围内的废料,可尽可能地将废料推到废料板的边缘,既保证其不会被推出废料板外,也要其能顺利倒入废料斗中。以最长可切的1 000mm废料钢头为例,其最大推进距离为1 145mm。故在方案中设计了2次推废料钢头过程即可满足实际需要,2次推钢距离分别为500mm和1 000mm。

三、方案实施

新方案是通过在PLC中定义每次推钢动作所属的次数及其推钢时间,再结合辊道速度来实现推钢距离和交错式倾倒控制过程的开环控制。

1.控制要点设计

(1)选择以冷锯前、后辊道运转的慢速度(0.8m/s)为推废料钢头动作的速度,以保证推钢灵活性、安全性。

(2)选择以废料板托辊的下降命令为锯前钢排前进推钢动作的触发条件,废料板的移出命令为锯前钢排后退缩回动作的触发条件。

(3)设计2个推钢距离分别对应废料斗的前1/2区域和后1/2区域,第1次推废料钢头的距离为500mm,第2次推废料钢头的距离为1 000mm或1 100mm。

(4)调用1个加法计数器,设置该计数器的计数范围在0、1、2之间变化,并将计数值赋值给中间变量M其中“0”定义为不推废料钢头,“1”定义为第1次推废料钢头,“2”定义为第2次推废料钢头。

(5)根据(4)中的计数变量M,判断推废料钢头所属次数。对于第1次推废料钢头的推进距离,将推进距离为500mm所对应推钢时间赋值给一个中间变量N。对于第2次推废料钢头的推进距离,则先比较废料钢头的长度变量,当废料钢头长度在300~600mm之间时,推进距离为1 000mm,设置相应时间给中间变量N;当废料钢头长度在600~1 000mm之间时,推进距离为1 100mm,设置相应时间给中间变量N。

(6)调用2个脉冲定时器,将脉冲定时器的定时时间为(5)中的中间变量N,脉冲定时器的触发条件分别设置为(2)中的触发条件,脉冲定时器的输出分别设置为控制锯前钢排动作的启动、停止触发变量。

(7)将(6)中的锯前钢排动作的启动、停止触发变量嵌入到冷锯前、后辊道的控制程序中。

2. 时间参数整定

为了设置合适的推钢时间和倒钢时间,保证新技术方案的完整实现,必须要考虑辊道正、反转启动的响应时间等因素对推钢效果的影响。需要用趋势软件分析相关时间数据:程序命令输出与辊道动作的响应时间差,辊道从静止加速到0.8m/s所需时间、辊道从0.8m/s减速到静止时所需时间、废料板的托辊下降到位所需的时间以及废料板水平横移到打开位所需时间。

根据前面分析得出的时间数据,设定锯前钢排的前进和后退命令的保持时间为4s,则废料钢头推动过程所用实际时间为2.5s。经过Wincc软件的变量趋势分析,得出了动作命令、定时时间和辊道运行的速度变化之间的关系如图3所示。

图3 命令和辊道响应间的时序关系

从3图的趋势分析可算出:启动命令和辊道运转响应的时间差为0.5s,停止命令和辊道运转响应的时间差为0.5s,辊道从静止加速到0.8m/s耗时为1s。从启动命令为“1”时到辊道加速到设定速度(0.8m/s)耗时为2s。考虑到辊道的停止延时,当将推钢和倒过程的定时时间设为2.5s时,能够实现推钢距离为1m的目的。

3.预期效果验证

根据上述步骤可实现新技术方案,为验证新方案的实施效果,同时为准确掌握不同推钢时间对应的推钢距离,从而设置准确的定时时间。为此,笔者在调试阶段测量了废料钢头在不同设定时间下的实际推钢距离,所统计的数据如表1所示。

表1 定时时间与推钢距离实际值

利用Wincc的变量趋势分析组件来分析废料钢头的交错式倾倒控制过程,可绘出废料钢头在2次自动倾倒过程中各命令值及辊道运动速度间的曲线变化关系,如图4所示。

图4 交错式倾倒控制中的变量曲线

通过对比图4中各曲线间的时序关系,在2次推钢过程中的实际推钢距离是不同的,由此验证了废料钢头交错式倾倒控制方案的科学性和可行性。

四、结论

2011年8月开始采用新设计的推钢控制和交错式倾倒控制系统后,取得了良好效果。一是避免了撞击对设备的损坏,节约了备件成本,避免造成生产中断。二是大幅提高了废料斗的有效填充率,降低了废料斗的更换频率,节省了人力资源,提高了生产作业效率。三是降低了废料斗更换作业劳动强度,提高了作业过程的安全性和方便性。

[1] 阴法亮,杜忠新,宣虎威等.定尺剪废料收集系统的结构改造及应用[J].中国重型装备,2012(01):1-2.

[2] 张戈,常骁,李山峰等.型钢厂大型线夹紧及废料收集系统改造[J].莱钢科技,2012(01):24-26.

[3] 管小清,罗庆生.码垛机器人交错式码放样式算法的研究[J].食品与机械,2012(02):83-86.

TP273

B

1671-0711(2014)05-0056-04

2014-02-10)