芯板变形预补偿数学模型研究

2014-05-31杨海云陈笑林卢建文郑永辉

杨海云 陈笑林 卢建文 郑永辉

(东莞生益电子有限公司,广东 东莞 523039)

1 前言

板材由铜箔、环氧树脂、玻璃纤维布三者构成,它们经高温压合冷却后因膨胀系数(CTE)不同而出现内应力,内应力的大小由环氧树脂分子结构,环氧树脂含量,介质厚度与铜箔厚度和纤维布的种类等多种因素在生产条件下互相影响决定。

PCB从内层芯板开始进行内层图形转移,再经过一次或数次层压,直至外层线路图形转移加工过程中,板材因采用不同特性板料、图形设计、叠层结构以及磨板次数等因素的影响,均会引起经纬方向呈不同程度的涨缩。尤其是在固化工序,板材压合时产生Z向热膨胀系数(CTE),即各种物料在受热后,其每单位温度上升之间所发生的尺寸变化。固化过程中破坏了板材之间的平衡力,板材出现收缩变形,从而造成芯板上的内层线路图形变形。当内层图形变形严重时,会使多层PCB板各层之间出现错位,从而导致PCB板内部电气短路,图1为层偏导致的内层短路切片示意图。而多层PCB板的内层一旦出现短路缺陷,就成为难以修复的产品,从而造成巨大的经济损失。

图1 层偏导致的内层短路切片示意图

内短作为多层板层压制作过程中的一种常见的失效形式,一直严重的影响了电子产品的性能,而芯板的涨缩是导致层偏内短的主要原因之一。因此,本文从板材的结构、厚度、铜厚、排版方式(即层间P片张数)、压板层数等多个方面进行分析,在生产中收集大量板材变形数据建立内层芯板预补偿系数模型,以此提升各板材间的热涨系数的匹配性。

2 板变形影响因素分析

线路板的种类繁多,产量较大,使用多个供应商的板料时,存在各种各样的排板结构和图形设计,因此我们通过每天对数据进行处理,在大量复杂琐碎的数据中抓住问题本质,分类归纳不同供应商,板厚及铜厚在各种结构中的补偿系数。固化过程中引起板变形的因素有如下几点。

2.1 供应商

不同的供应商的板材收缩系数不同。这是由于环氧树脂分子结构、纤维布的种类、芯板压板参数不同所引起;

2.2 芯板厚度

不同芯板厚度的收缩系数不同。供应商使用不同种类的纤维布,如0.179 mm与0.023 mm芯板同用7628×1,但0.179 mm基材如果用普通的7628×1生产,其厚度控制比较困难,部分供应商采用低重量纤维布(Low basic weight)生产;

2.3 铜厚

铜箔厚度不同的基材的收缩系数不同,68.6 μm/68.6 μm、34.3 μm/34.3 μm、17.1 μm/17.1 μm铜收缩系数有差异;

2.4 压后厚度

排板结构总厚度越厚的收缩变形比总厚度薄的变形率要小。

2.5 压板层数

低层数板与高层数板的变形数据不同;

2.6 层间P片张数

层间介质半固化片的张数的多少也会对芯板变形产生影响。

2.7 排板结构不同

如一次普通压合、CORE+CORE压合、积层多次压合,不同的压板方式会导致同规格芯板的变形不同。

2.8 芯板的开料方式

横/直纹(Fill与Warp)方向不同,切板纹路变形会引起板变形。

以上的种种因素会导致芯板在压合后出现变形,为了预防板变形的问题,对内层芯板进行预补偿势在必行。

3 内层芯板预补偿系数模型建立

3.1 芯板变形数据采集

以A供应商板材样品进行数据采集,数据见表1。获取经向(WARP直纹向)和纬向(FILL横纹向)实际补偿量(补偿量单位:0.025 mm/25.4 mm)。

3.2 根据板变形因子进行数据整理建档

根据板材不同的芯板厚度,将表1所收集到的板变形影响因子分为层数因子(L)、芯板铜厚因子(T)、压板厚度因子(H)、层间介质张数因子(P),从这四个方面对板材在经、纬向的变形率进行整理。

表1 A供应商板材样品数据采集

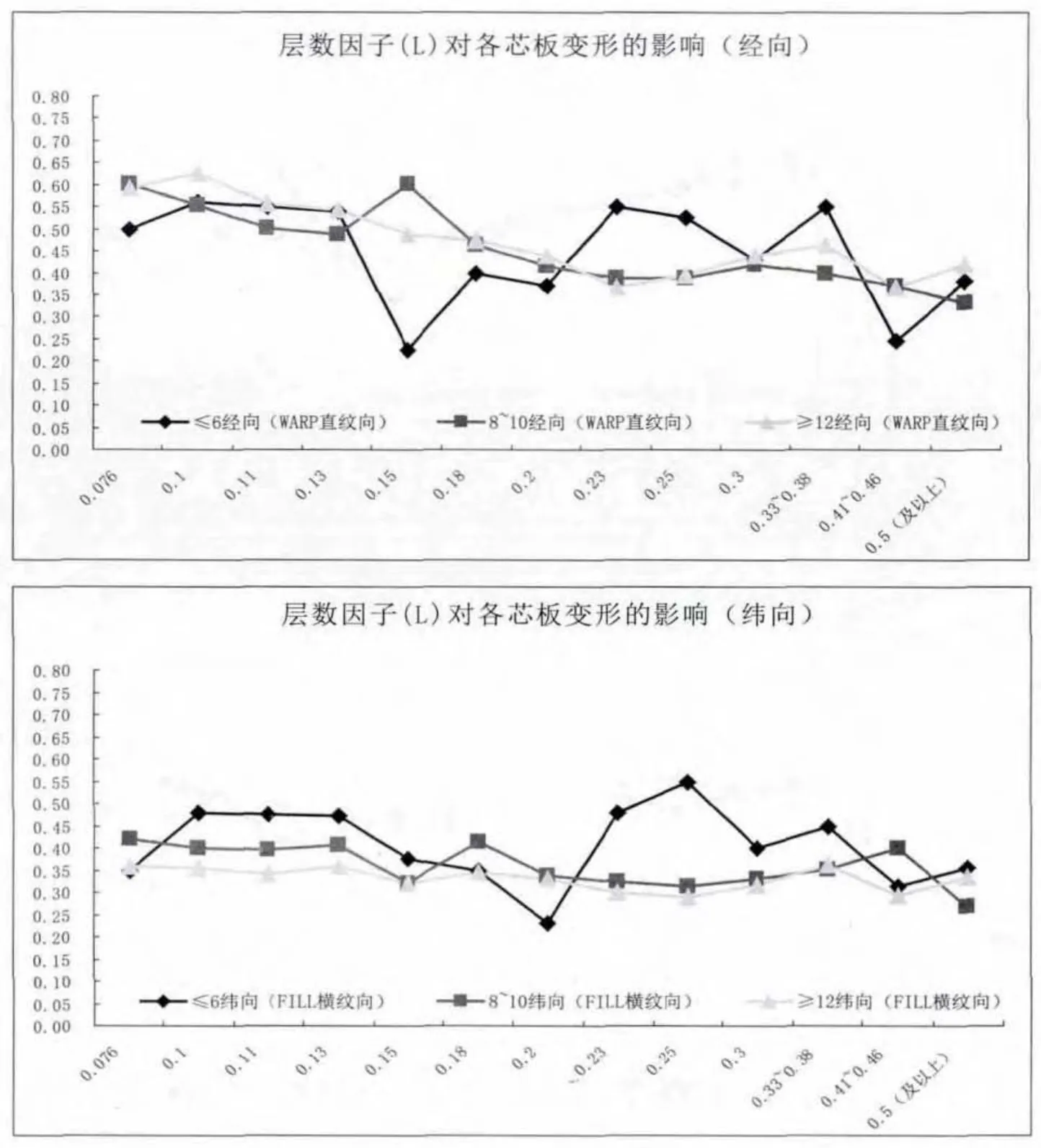

(1)层数因子(L)对各芯板厚度变形的影响单位:0.0254 mm/25.4 mm,见表2、图2。

从层数因子(L)来看:低层数板的变形波动较大,高层数板变形相对要平稳;经向的变形要大于纬向,约平均每英寸大0.025 mm。

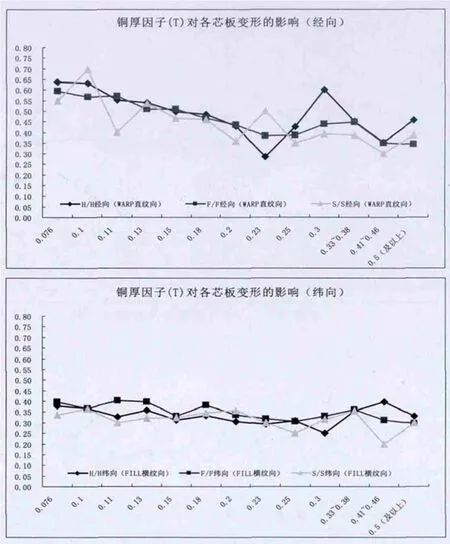

(2)芯板铜厚(T)对各芯板厚度变形的影响(单位:0.0254 mm/25.4 mm),见表3、图3。

分析:从芯板铜厚因子(T)来看:S/S以上铜厚变化波动较大,说明铜厚越厚,芯板变形越不稳定;芯板经向的变形要明显大于纬向,平均每英寸大0.003 mm。

表2 层数因子(L)对各芯板厚度变形的影响

图2 层数因子(L)对各芯板厚度变形的影响

表3 芯板铜厚(T)对各芯板厚度变形的影响

图3 芯板铜厚因子(T)对各芯板厚度变形的影响

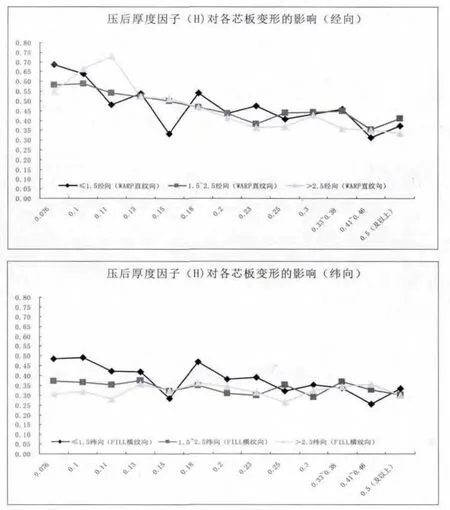

(3)压后板厚(H)对各芯板厚度变形的影响(单位:0.0254 mm/25.4 mm),见表4、图4。

分析:从压后厚度因子(H)来看:压板厚度越厚,压后芯板的变形越稳定;芯板厚度越厚,板变形越小;经向的变形率比纬向要大,平均每英寸大0.003 mm。

图4 压后厚度因子(H)对各芯板厚度变形的影响

(4)层间P片最大张数(P)对各芯板厚度变形的影响(单位:0.0254 mm/25.4 mm),见表5、图5。

分析:从层间P片张数因子(P)来看:P片张数越多芯板变形相对波动要大;芯板厚度越厚,P片对板变形量的影响越小;经向的变形要明显大于纬向,平均每英寸大0.003 mm。

表5 层间P片最大张数(P)对各芯板厚度变形的影响

图5 层间P片张数因子(P)对各芯板厚度变形的影响

综合以上板变形的四个影响因子,可以得出如下规律:芯板板材越厚,变形率越小;芯板经向的变形要大于纬向,约按0.003 mm每25.4 mm每英寸的规律进行分布。

4 建立预补偿数学模型

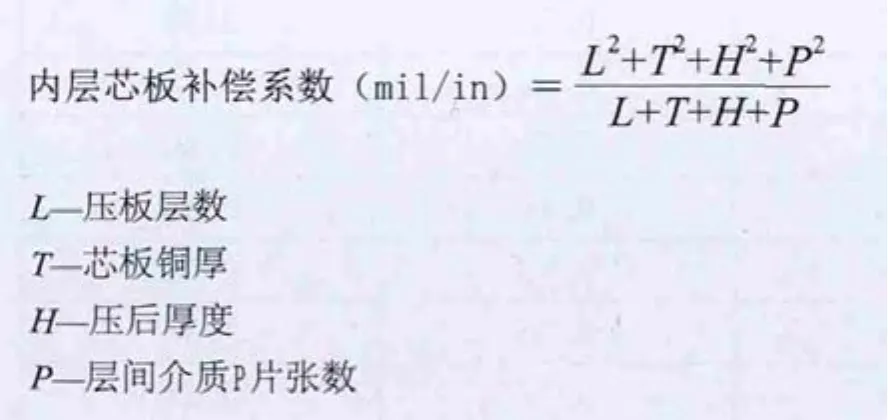

根据以上四个影响因子,利用权重法建立内层芯板补偿系数公式,内层芯板经向或纬向补偿系数计算见图6和图7。

图6 预补偿数学模型

例如某一型号芯板铜厚补偿系数0.70(经向)、压合后板厚补偿系数0.65(经向)、层数补偿系数0.55(经向)、芯板间及外层最大P片数补偿系数0.60(经向),则此型号补偿系数(经向)为:

图7 预补偿计算举例

通过公式计算得出经向变形率为0.63 mil/inch,再将计算得到的变形率补偿值应用到做板菲林上,以此来消除板变形所带来的错位和偏位影响。

5 预补偿数学模型应用实例

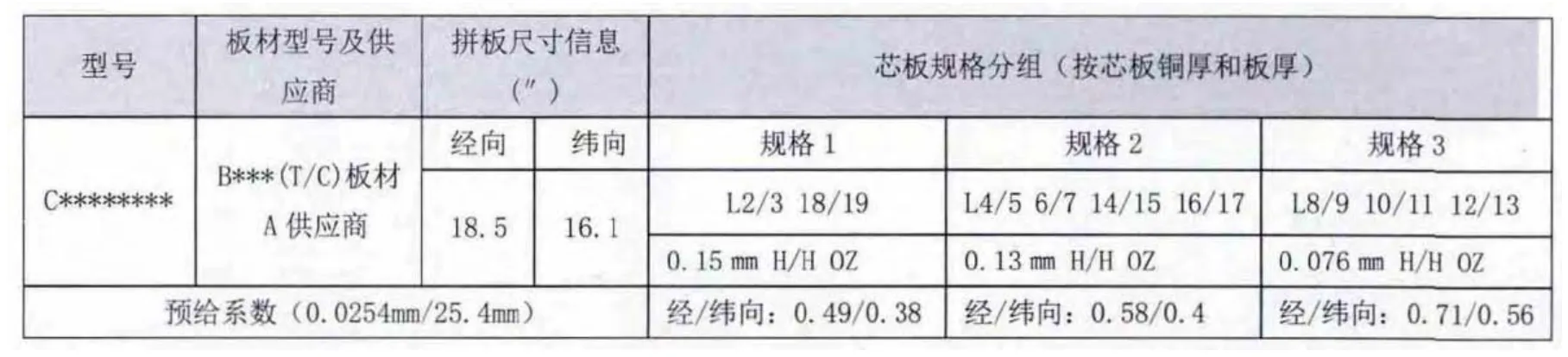

下面用生产型号对所建立的公式进行验证,确定预给补偿方法的有效性。具体做法如下:首先选定生产型号(以C********为例),按预补偿数学模型计算出各芯板的补偿系数,给出内层各芯板的做板系数,再经过内层图形转移、层压固化,最后到X-RAY机上测试测数标记,计算实际板的变形与理论之间的差距,以及对各层芯板每层之间的错位数据进行计算。

生产型号基本信息见表6。

表6 生产型号基本信息

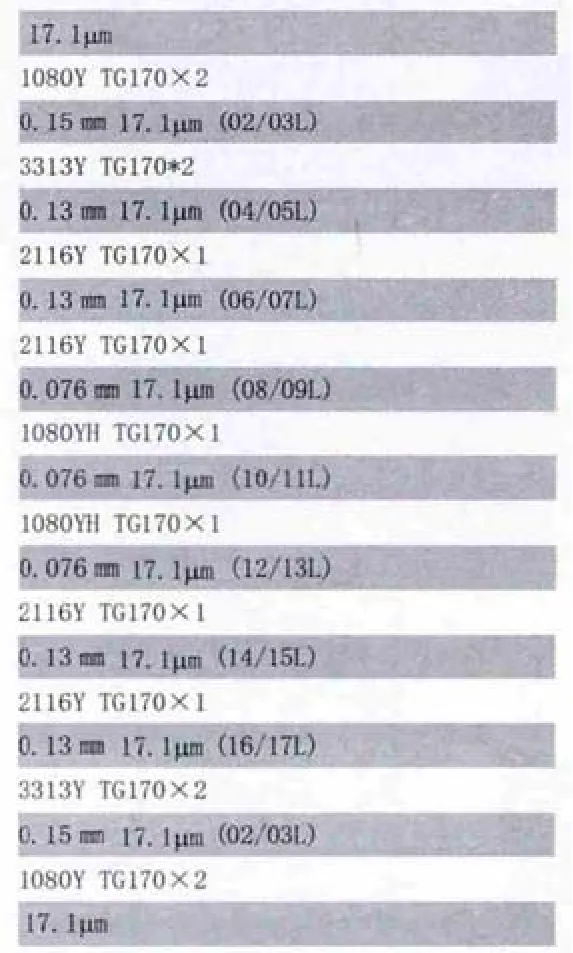

5.2 固化排版结构(图8)

图8 固化排版结构图

固化后经X-RAY1测测数标记数据见表7。

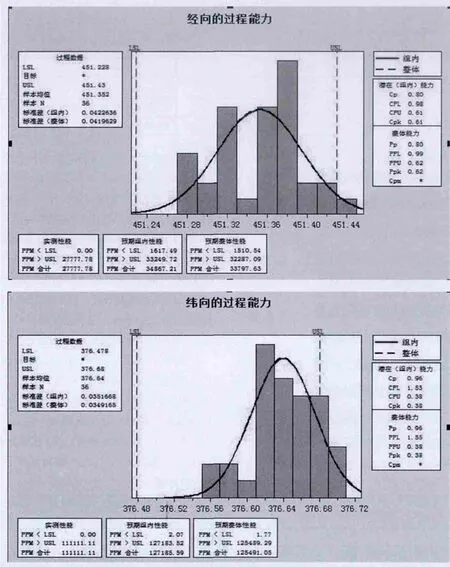

在层压固化后,对测数标记进行读数,0.15 mm厚度芯板的经、纬向实际变形率为10.8 μm/25.4 mm和8 μm/25.4 mm,与预补偿的经向12.4 μm/25.4 mm,纬向9.7 μm/25.4 mm接近;0.13 mm经、纬向实际变形率为15.49 μm/25.4 mm和5.3 μm/25.4 mm,预补偿经向14.7 μm/25.4 mm,纬向10.1 μm /25.4 mm接近;0.076 mm芯板厚度的经、纬向变形率为15.2 μm/25.4 mm和8.9 μm/25.4 mm,预补偿经向18 μm/25.4 mm,纬向14.2 μm/25.4 mm接近。固化过程能力见图9。

压合后测数标记经伟向的实际读数与理论距离之差受控在±4 mil的范围内,各层之间的最大错位偏差经伟向分别为3.1 mil和2.3 mil,也受控在±4 mil的范围内。偏差控制图见图10。

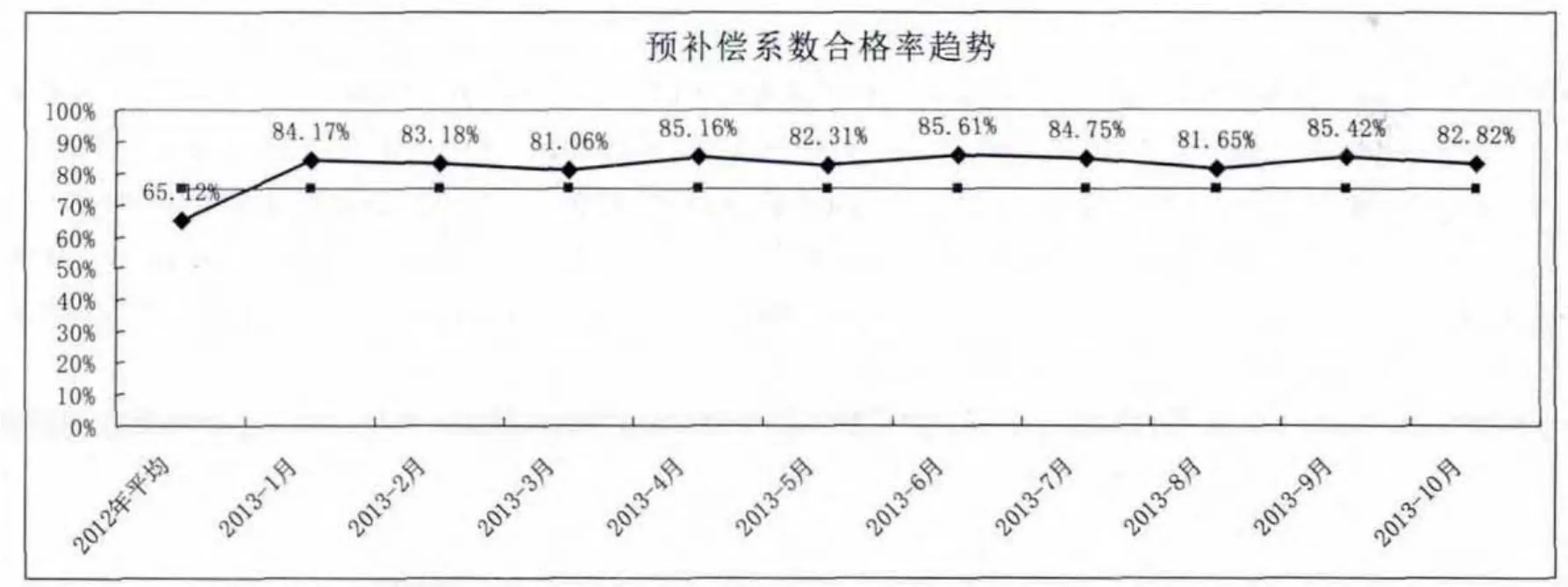

通过以上实例应用,说明预补偿系数模型所给出的系数匹配公司生产的实际变形率。因此,我们将此种补偿方法推广到实际生产中,对不同供应商、不同芯板厚度、不同铜厚、不同压板厚度及不同层间P片数量叠板的内层芯板按本文给出的计算方法进行补偿,将芯板合格度由应用前的65%提升到80%,见表8和图11。

表7 X-RAY1测测数标记数据

图9 固化过程能力

图10 偏差控制图

6 总结

板变形影响因子主要归纳为四个:层数因子(L)、芯板铜厚因子(T)、压板厚度因子(H)、层间介质张数因子(P);

通过对以上四个影响因子进行分析,发现芯板板材越厚时,变形率相对越小;经向的变形要大于纬向,平均经向变形要比纬向大出0.12 mil/in;

预补偿数学模型提升了预给补偿系数的合格率,将芯板合格率由原先的65%提升到80%以上,减少了因系数不匹配而带来的内短、层偏报废。

表(8)预补偿系数合格率提升趋势

图(11)预补偿系数合格趋势图

[1]江正全等. 板材补偿系数浅谈. 卓飞高线路板有限公司.

[2]刘海龙等. PCB生产过程中产生变形的原因及改善. 深南电路有限公司.