铝型材挤压双牵引关键技术研究

2014-05-31付永涛杨丹峰李正利陈永甲

张 君,王 军,付永涛,杨丹峰,李正利,陈永甲

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032)

0 前言

铝型材挤压生产线包括铝棒加热炉、铝挤压机和后部精整设备,牵引机为后部精整设备的关键装置。铝型材挤压时,由于铝锭坯与挤压工模具(挤压筒、模具、挤压垫等)之间的摩擦,引起了铝锭坯挤压过程中沿截面方向流动速度的不均匀。利用牵引机牵引铝型材,可以消除5%流动速度的不均匀,从而使制品沿截面的流动比较均匀,有利于模具内焊合室中金属的成形。牵引机牵引挤压制品沿其导轨直线行进,保证制品的直线度,防止制品扭曲,减少制品表面的损伤。牵引机采用恒张力控制,即在制品截面产生一个恒定的张力;同时,在此张力作用下对型材进行风冷或水冷,不仅减少型材的冷却变形,而且使微观组织结构均匀[1]。

采用双牵引装备技术,可以实现连续挤压,提高挤压效率;而且能够在焊接环和停车环之间锯切分离铝型材,提高成材率。

近二三十年以来,中国的铝型材挤压装备技术发展迅速,中国成为全球铝挤压生产线最多的国家,已装备超过3 000条挤压生产线,年挤压铝型材产量超过1 000万吨,成为了全球铝型材挤压生产大国[2]。但中国装备双牵引装置的铝型材挤压生产线仅300条左右,不到十分之一。

目前,随着轨道交通、高速铁路、航空航天、新能源汽车、电力和军工等行业的快速发展,对特种高性能工业铝型材的需求持续增加。对于特种高性能工业铝型材挤压来讲,双牵引装置尤为重要,不仅可以提高大型铝型材的生产效率和产品性能,而且可以提高大型铝型材的成品率。因此,作为工业铝型材挤压生产的关键技术,双牵引装置技术的研究迫在眉睫。

1 双牵引装置结构形式

双牵引装置包括交替式双牵引装置和接力式双牵引装置,交替式双牵引装置主要应用于中小型挤压生产线,接力式双牵引装置主要应用于大型挤压生产线。

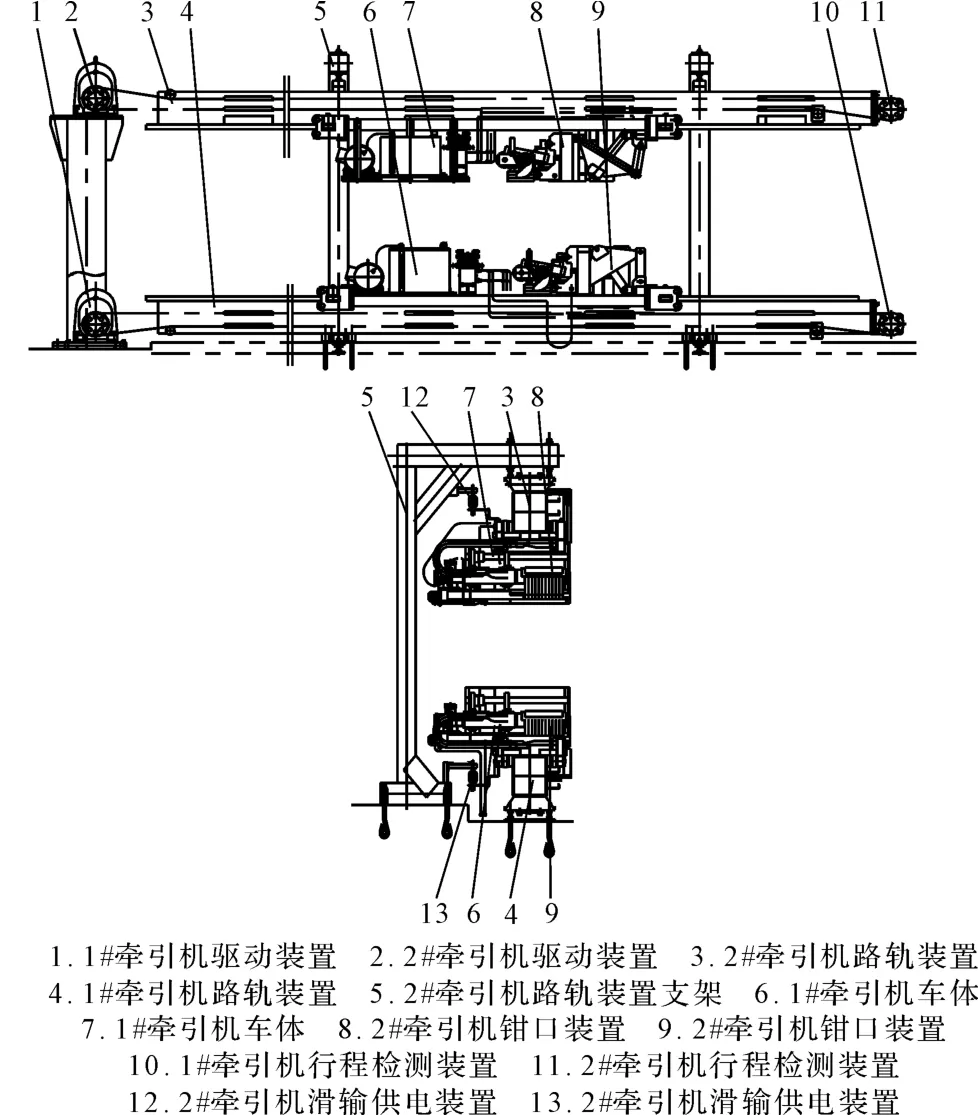

交替式的双牵引装置如图1所示,每个牵引机设有单独的导轨,电机驱动的传动装置带动牵引机在各自的导轨上来回滑动。每个牵引机可以单独对铝型材进行牵引,通过交替式的运动,实现铝型材的连续挤压。铝型材的锯切分离由移动热锯完成,移动热锯和牵引机一起移动,当和牵引机同步时,对铝型材进行锯切分离。此种结构形式可以适应铝型材高的出口速度,满足铝型材的连续挤压,同时提高铝型材的成材率。

图1 交替式双牵引示意图Fig.1 Schematic view of alternating-type double-puller unit

交替式双牵引的具体工艺过程:1#牵引机路轨装置4和设备基础固定连接,1#牵引机车体6和牵引机路轨装置4滑动连接,1#牵引机钳口装置9和1#牵引机车体6活动连接;2#牵引机路轨装置3和2#牵引机路轨装置支架5固定连接,2#牵引机路轨装置支架5和基础固定连接,2#牵引机车体7和2#牵引机路轨装置3滑动连接,2#牵引机钳口装置8和2#牵引机车体7活动连接;牵引机行程检测装置10、11采用绝对值旋转编码器与路轨装置中的同步带轮固定连接,1#、2#牵引机车体上执行元件所需动力由牵引机滑输供电装置12、13供给。两个牵引机分别可以单独完成牵引过程,通过上下钳口夹持铝型材,驱动装置驱动牵引机机架在路轨装置上来回滑动。当1#牵引机牵引铝型材时,1#牵引机机头下降到中间的牵引位置,对铝型材进行牵引,2#牵引机可以在其导轨上来回滑动,两者不干涉;当2#牵引机牵引铝型材时,2#牵引机机头上升到中间的牵引位置,对铝型材进行牵引,1#牵引机可以在其导轨上来回滑动,如此交替,可以实现铝型材的连续生产。

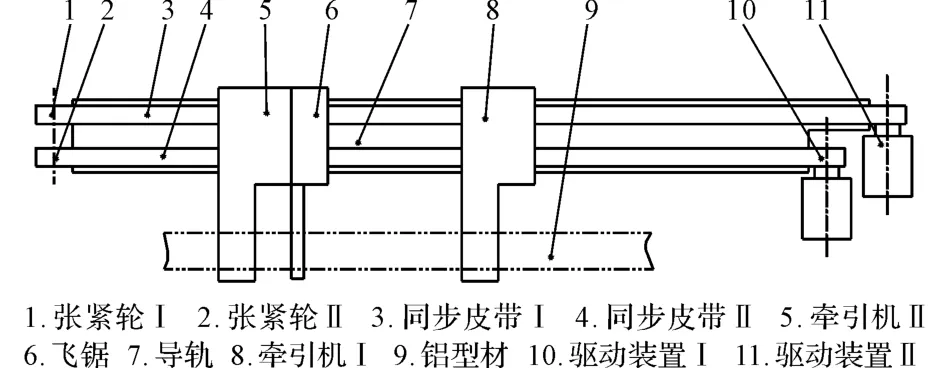

接力式的双牵引装置如图2所示,两个牵引机共用一个导轨,电机驱动的传输装置带动牵引机在导轨上来回移动,由于共用一个导轨,两个牵引机前后位置确定,通过接力式的方式交接铝型材,实现连续挤压[3]。

图2 接力式双牵引示意图Fig.2 Schematic view of relay-type double-puller unit

接力式双牵引的具体工艺过程:铝型材开始挤压时,首先由人工辅助牵引铝型材至牵引机Ⅰ上,进入后钳口夹紧,牵引机Ⅰ沿着导轨开始牵引。当铝型材长度(即两个牵引机间的距离)到达所要求的长度后,牵引机Ⅱ开始启动,钳口夹持铝型材,钳口夹紧后,飞锯开始锯切分离铝型材。分离完成后,牵引机Ⅱ牵引铝型材,牵引机Ⅰ快速将铝型材牵引至冷床位置后放下铝型材并快速返回,返回至牵引机Ⅱ附近停止,待牵引机Ⅱ接近时开始前进。二者进行铝型材的交接,交接完成后,牵引机Ⅱ返回至初始位置,牵引机Ⅰ又开始牵引铝型材。如此反复,实现连续挤压,提高了设备自动化程度。双牵引工艺要求在铝型材的焊接环和停车环之间锯切,为了实现两个牵引机准确定位、顺利交接,牵引机采用由直流调速装置驱动的直流电机驱动,采用同步齿形带/链条钢丝绳传动,并采用绝对值光电编码器检测位置。

2 上夹式双牵引技术

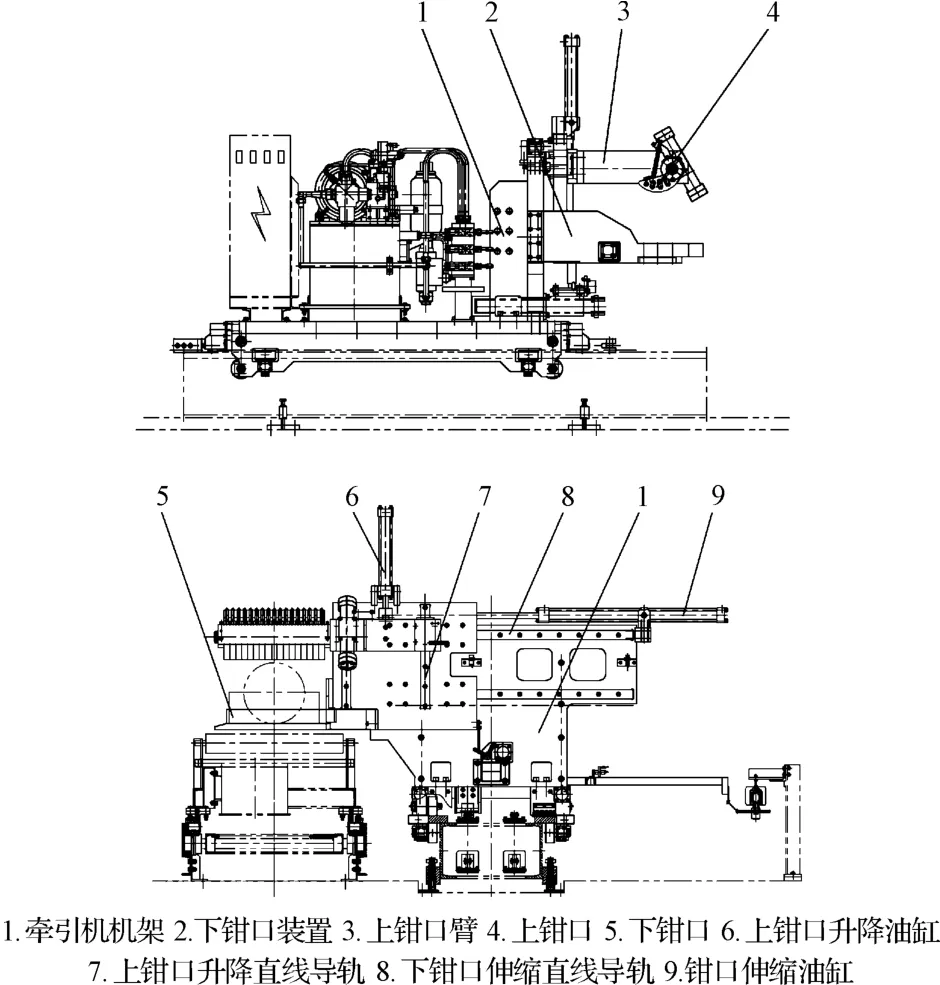

接力式双牵引装置在发展初期采用的是上夹式双牵引装置,其结构如图3所示。上夹式牵引机钳口的驱动装置布置在铝型材的上面。下钳口1由油缸和齿轮旋转装置3驱动从铝型材的两边摆入,在下面支撑铝型材;上钳口2由上钳口升降油缸3驱动摆下,从上面压紧铝型材,之后牵引机在电机传动装置驱动下沿牵引机路轨7牵引铝型材。考虑到交接铝型材,主牵引机可以由机架升降装置5驱动升降,以便于铝型材的顺利交接。

图3 上夹式牵引机示意图Fig.3 Schematic view of upper-clamp puller

上夹式双牵引装置作为中国双牵引机的第一代技术于2005~2010年间被大量推广应用,成为16~125 MN铝挤压生产线完成连续挤压的关键设备,图4为使用在90 MN铝挤压生产线上的上夹式双牵引机。但是,上夹式牵引机在生产中存在不足之处。

(1)由于牵引机的重心较高,在牵引过程或快速回程过程中,牵引机出现晃动或摆动现象,影响了挤压出铝型材的平直度。

(2)牵引机重心较高,为了增加牵引机的稳定性,要求导轨的刚度比较大,因此导轨重量重,制造成本高。

(3)下钳口采用摆动夹料的形式,由于要求下钳口能适应最大高度的铝型材,因此要求摆动范围较大,增加了牵引机的高度和行走的不稳定性。

图4 上夹式双牵引装置Fig.4 Upper-clamp double-puller unit

3 新型侧夹式双牵引技术

针对上夹式牵引机存在的问题,研发出了侧夹式双牵引装置,如图5所示。侧夹式双牵引装置包括牵引机机架1、钳口伸缩油缸9和下钳口装置2,其中下钳口装置2通过下钳口伸缩直线导轨8安装于牵引机机架1上。下钳口装置2下部安装有下钳口5,上部安装有上钳口升降直线导轨7,上钳口臂3固定于上钳口升降直线导轨7上。在上钳口臂3的末端安装有上钳口4。在下钳口装置2上部安装有与上钳口臂3相连的上钳口升降油缸6。设备工作时,钳口伸缩油缸9驱动下钳口装置2沿下钳口伸缩直线导轨8移动,到达挤压制品所在位置,当挤压制品到达下钳口5上后,上钳口升降直线导轨7控制上钳口臂3向下移动,带动上钳口臂3末端的上钳口4,与下钳口5一起夹紧工件,完成侧向夹持。

该侧夹式牵引装置工作过程主要为侧向夹持挤压制品,使牵引机设计时不用考虑上方夹持造成的空间限制,从而降低了牵引机的高度和重心,使设备运行更加平稳。同时还减少了设备的使用材料,降低了设备的制造成本。由于采用侧向夹持的新方法,牵引机之间的交接也更加顺利,并且便于控制。

此种结构形式的牵引机为第二代技术,在2009年已开始推广使用,从使用情况来看,侧夹式牵引机结构不仅增加了设备牵引过程的稳定性,提高了牵引返回速度,而且降低了牵引机的制造成本,提高了设备的可靠性。

图5 侧夹式双牵引装置示意图Fig.5 Schematic view of lateral-clamp double-puller unit

4 双牵引装置的通信技术

双牵引装置动作比较复杂,每个牵引机上控制动作的电气信号较多。牵引机为往复运动的装置,其信号连接通过线缆连接比较困难,因此双牵引装置的通信技术成为其技术水平先进的主要标志之一。

从牵引机开始使用至今,通信技术的发展已历经四代,分别是移动拖链线缆连接、滑触线连接、光通信技术和无线网络技术。

早期的牵引机电气信号是通过安装在拖链中的线缆连接,线缆为软线,以便于来回弯曲。由于受到拖链移动速度和长度的影响,牵引机返回速度受限制,而且牵引机的行程也受到限制。

第二代牵引机通信技术为滑触线,两个牵引机共用一套滑触线,滑触线的下部为动力电缆,上部为通信线缆。此种通信技术用于上夹式双牵引装置,最多用45根滑触线,如图6所示为55 MN铝挤压机后部精整设备牵引机用的滑触线通信技术。由于滑触线数量多,不能完全封闭,导致在锯切铝屑或淬火水珠喷溅在滑触线上时易于打火造成设备停机,故障率高;45根滑触线占据了整个侧面,使牵引机操作维修困难;以及滑触线数量多,增加了设备成本等原因,滑触线通信技术使用的不多。

图6 55 MN挤压机牵引机用滑触线Fig.6 Sliding-outline of the puller in 55 MN extrusion press

第三代通信技术为红外光通信技术,采用数据传输光传感器传输数据信号,动力电缆采用安全滑触线供电,如图7所示为75 MN铝挤压机后部精整设备牵引机用的红外光通信技术,左上部为传感器本身,右下部为安全滑触线。此种传感器用于牵引机信号传递可靠性很高,大大降低了设备故障率。传感器的探测范围为250 m,适用于目前所有牵引机的行程。由于装置小巧,所占空间不大,虽然进口元件价格较高,但成本比滑触线装置略有降低。对于双牵引装置,采用一对光通信传感器。传感器要求采用线缆依次串行连接,因此,对于整个后部精整设备,要将牵引机和拉伸矫直机的尾架全部连接到整个网络中,就需要四对左右的传感器。

第四代为无线网络通信技术,无线通信技术能够在恶劣的工业环境下,向三维空间传输数据,中间并不需要传输介质,只要在组网区域内安装接入点设备,就可以建立局域网,为各种各样的现场智能设备、移动机器人以及自动化设备之间的通信提供灵活的网络拓扑结构和高带宽的无线数据链路。移动终端安装了无线网卡就可以在接收范围内自由接入网络。因此,无线通信技术在一些特殊的环境之下有效地弥补了有线网络的不足,进一步完善了工业自动化控制网络的通信性能[3]。采用Siemens或AB等公司的无线交换机配备无线LAN接口,将双牵引装置作为接入点进行控制,同时可以将拉伸矫直机移动头、尾架和成品锯等作为接入点,实现后部精整设备控制的全覆盖。

5 双牵引装置的驱动技术

牵引机一般采用电机驱动,电机形式包括直线电机、直流电机和交流变频电机。

直线电机驱动形式如图8所示,直线电机在轨道上来回滑动,牵引机机架直接固定在直线电机的支撑架上,轨道不仅起导向作用,同时安装直线电机的磁极。直线电机作为牵引机的驱动方式,降低了设备的成本,提高了牵引的工作效率。

图8 直线电机驱动的牵引机Fig.8 Linear motor-driven puller

直线电机驱动形式的两个电极之间的间隙要求严格,导致设备故障率较高,在国内推广应用数量不多。

双牵引装置开始采用的是直流电机驱动,通过电机的电流环和电压环分别控制牵引速度和牵引力,实现恒定牵引力情况下的牵引速度调节,如图9所示为直流电机和同步齿形带组成的双牵引机驱动装置,用于55 MN铝挤压机牵引机上,牵引力为6 000 N。

图9 牵引机的直流电机驱动装置Fig.9 DC motor drive unit of puller

直流电机优点是调速容易和转矩比较大,缺点是制造成本高,碳刷易造成明显火花,不易维护。而交流电机制造成本低,易于维护。

随着变频技术的发展,特别是矢量变频技术的发展,现在已经可以用变频电机模拟成直流电机。从而使变频电机有取代传统直流电机的趋势。

矢量变频器技术是基于DQ轴理论而产生的,把电机的电流分解为D轴电流和Q轴电流,其中D轴电流是励磁电流,Q轴电流是力矩电流,这样就可以把交流电机的励磁电流和力矩电流分开控制,使得交流电机具有和直流电机相似的控制特性,实现牵引机速度环和力量环的分别控制[4]。

目前最新一代牵引机采用的是交流变频电机驱动的侧夹式双牵引装置。

6 结束语

新开发的侧夹式双牵引装置采用了交流电机和链条钢丝绳的驱动装置,无线网络控制技术,实现了双牵引机的升级换代。运行结果证明:

(1)侧夹式牵引机牵引过程平稳,返回速度快,设备可靠性高。

(2)无线通信技术用于双牵引装置,不仅降低了设备成本,减少了故障率,而且扩大了后部精整设备的自动控制范围,实现了全自动化。

(3)采用矢量变频器控制的交流电机驱动牵引机,使设备易于维护,并降低了成本。

[1]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2]张君.基于有限元数值模拟的大型铝型材牵引技术研究[J].重型机械,2007,272(1):6-9.

[3]王祝堂.大型铝型材生产与应用现状及发展动向[A].2002年交通运输用铝市场及技术研讨会论文集[C].北京:2002:1-24.

[4]张君,杨合,何养民,等.特大铝合金型材生产技术[J].现代制造工程,2004(6):25-32.

[5]刘静安.大型工业铝合金型材的挤压生产工艺与关键技术[J].铝加工,2001(2):4-7.

[6]杨光瑶.电动机调速的原理及系统[M].北京:水利电力出版社,1979.

[7]张君,何养民,韩炳涛.100 MN油压双动铝型材挤压生产线[J].机械工人,2003(4):46-48.

[8]王启超.无线局域网在工业控制中的应用和研究[D].武汉:华中理工大学,2011.

[9]杨涛,周志远,杨建.无线以太网技术在铝挤压机后部处理生产线上的应用[J].重型机械,2012(3):168-170.

[10]矢量变频器.http://baike.baidu.com/view/2066651.htm.