金陵石化加热炉智能控制技术的开发及应用

2014-05-25林志强

林志强

(基伊埃工程技术(中国)有限公司,上海 201109)

金陵石化加热炉智能控制技术的开发及应用

林志强

(基伊埃工程技术(中国)有限公司,上海 201109)

经对金陵石化加热炉进行深入的了解和分析得知,加热炉炉膛温度大多采用手动控制,波动较大。在积累了大量历史运行数据的情况下,对原加热炉控制系统进行了升级改造。采用智能专家控制技术,使炉膛温度得到了有效控制,提高了产品质量,降低了能耗,减少了排放,为企业创造了良好的经济效益和社会效益。由于节能降耗效果显著,该系统已广泛应用于石化企业的多个加热炉中。

加热炉 炉膛温度 炉膛压力 空燃比 自动寻优 控制策略 PID控制 智能控制

0 引言

金陵石化第一联合车间三套常减压装置目前加工能力为年产500万t,其中常压炉2台,减压炉1台。燃料主要有油、高压瓦斯和低压瓦斯,因此燃烧方式也就有3种,即只燃烧油、只燃烧气和油气混合燃烧。装置原控制系统是Honeywell公司的TDC-3000 DCS系统,加热炉的控制都较为简单,基本上都是单回路控制。通过智能控制技术改造后,加热炉不但在降低油耗方面非常显著,并能减少烟尘,提高产品质量。

1 存在的问题和难点

1.1 控制策略与对象特性不相适应

常规PID只适合于线性调节、稳态工况、小偏差系统,对于加热炉这种时变和大偏差的特性就存在局限性,特别是加热炉的非线性特性更难以适应。PID的3个参数随时需要重新整定,否则系统再投入自动时就很难适用,调节特性波动很大。交叉限幅控制虽能改善大偏差的调整,但对加热炉频繁波动的燃料发热值、压力以及炉子的非线性等仍然无能为力。

1.2 检测的困难

在工业炉中,许多控制所需的物理量很难在线检测,如控制最佳空燃配比就很难在线测出燃料的发热值和炉子的热效率,这给前馈控制带来很大困难。而燃烧后的烟气中的残氧量的检测也不尽人意,它对检测环境要求高,滞后大,标定难,寿命短,精度低,成本高并且难以持久使用。这导致国内许多性能良好的计算机系统因为要依靠残氧量反馈进行闭环控制,而测氧探头不好,难以投入使用。

1.3 建模的困难

计算机控制离不开数学模型,而要建立加热炉的精确数学模型却是非常困难的。炉内的热工状态非常复杂,有热辐射、热传导,还有热对流,加上工艺参数频繁波动[1],干扰因素很多。因此,要建立精确的数学模型困难很大。

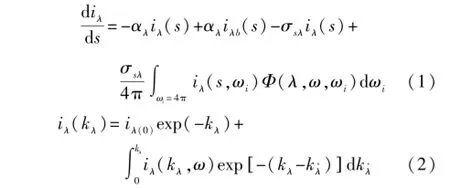

例如炉内加热物料,假定忽略热传导与热对流,仅考虑热辐射,辐射传热过程又包括火焰辐射、炉墙辐射、炉气介质辐射等过程。在此假设条件下,得出描述炉内辐射换热过程的数学模型为1个微分-积分方程[1],如式(1)、式(2)所示。

式中:iλ为辐射强度,W/(m2·sr);s为辐射射程,m;αλ为辐射吸收系数;σsλ为辐射散射系数;ωi为空间立体角,sr;Φ(λ,ω,ωi)为辐射相函数;kλ为辐射衰减系数,m-1;为虚拟辐射衰减系数,m-1;λ为波长,μm。

求解这个方程的方法很多,但由于假设太多,实用起来误差太大,所以真正能实际应用推广的却并不多。

2 智能控制系统结构

2.1 硬件结构

智能控制系统硬件主要由1台西门子工控机和液晶显示器组成。其中,西门子工控机是智能控制系统的核心,负责智能控制软件的运行,实现智能控制。显示器主要充当人机界面的作用,可以监视系统的运行状况。

2.2 系统软件结构

系统的智能控制器主要由数据库、知识库、推理机、学习环节、修正环节和黑板组成。

数据库主要完成对系统历史数据和运行数据的收集并按一定的格式存储,然后控制器会从数据库中提取相关联的数据进行自学习,并根据学习结果情况进行修正,学习的结果集合形成知识库。

另外,智能控制器也会从数据库中提取数据,并按一定规则进行推理,形成推理机,推理的结果将存入知识库。

黑板是智能控制系统的高结构化的问题求解模型,它能在最适当的时机运用知识进行推理,其特点是能够决定什么时候使用知识以及怎样使用知识等[2]。

智能控制软件的运行平台为Windows XP,开发平台为Visual C++,主要由以下模块组成。

①HJ.DLL:应用程序扩展文件,智能控制软件包,主要作用是实现三套加热炉的智能控制[3-5]。

②智能控制.EXE:可执行文件,智能控制应用程序,主要为人机界面监控软件,同时执行智能控制其他功能模块[6-7]。

③JLAPI.DLL:应用程序扩展文件,Modbus通信软件包,主要作用是负责智能控制,通过计算机串口和DCS的通信,完成两个系统间的数据交换[8-9]。

3 智能控制的优越性

智能控制是自动控制发展的高级阶段,是人工智能、现代控制论与运筹学等多种学科的高度综合与集成,是一门新兴的交叉前沿学科。

智能控制是以改变控制策略去适应对象的复杂性和不确定性。它具有自学习能力,具有适应性、容错性、鲁棒性、组织功能、实时性和人机协作等功能。它不仅依靠数学模型,而且根据知识和经验进行在线推理,确定或优选最佳的控制策略[5]。结合本加热炉的实际情况,尤其在节能降耗方面主要采取了如下一些智能控制策略。

3.1 控制规律的在线自动选择

在本加热炉中,控制规律是随着工况的变化而自动变换的。如在加热炉的介质油或燃料油发生变化时,系统会在很短的时间内自动重新搜索出当前工况的最佳空燃比,也即空燃比自动寻优。当介质油的温度或流量发生变化时,系统会提前自动调节燃料的供给量,以便及时、准确地控制介质油的出口温度。也就是说智能控制系统能根据工况的变化自动调整控制策略,以快速适应系统中出现的各种干扰和工况的变化,确保介质油的出口温度牢牢控制在设定值的±2 K之内。

3.2 工作参数的在线自动整定

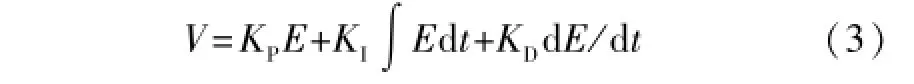

以PID调节为例,其数学表达式为[10]:

式中:E=V0-V,过程变量的设定值与实际值的偏差;KP为比例系数;KI为积分时间,s;KD为微分时间,s。

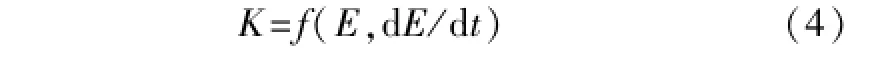

在常规PID中,KP、KI、KD都是由人工整定的,一旦整定好就固定不变,而在本系统的PID调节中,则可根据偏差E和dE/dt来自动整定,即:

这样,无论工况和扰动怎样变化,系统都能自动保持最佳的工作参数和良好的调节品质,各个加热炉的出口温度调节稳定精度始终在设定值的±2 K范围之内。

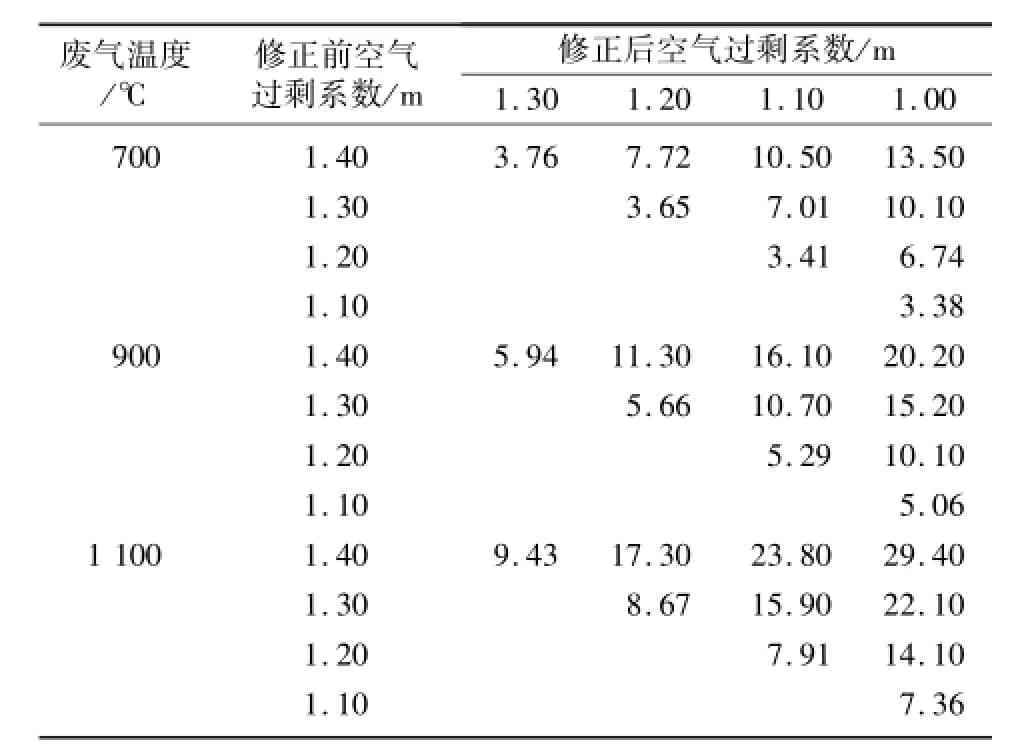

3.3 空燃比自动寻优

在同样的工况条件下,加热炉热效率的高低,燃烧效果的好差,最终可以归结为一个量——空气过剩系数,而空气过剩系数的大小取决于燃烧时所配风量的大小,即空燃比的大小。更为重要的是,不同的空气过剩系数与节约燃料百分数有直接的关系,如表1所示。

表1 空气过剩系数与节约燃料百分比关系Tab.1 Relationship between excess coefficient of air and percentage of fuel saving

在本系统中,根据当前燃料量的大小,经过短时间的寻优得出一个最佳的风量值,该值是随着燃料量的变化而变化的,并且始终保持系统处于最佳燃烧状态。这对于节约燃料的消耗、提高产品质量和排出烟气的质量都是非常有利的。实践证明,系统投用两个多月后,燃料消耗大大降低,烟囱基本没有出现冒黑烟的情况。

3.4 炉膛压力的智能控制策略

炉膛压力的大小,虽然与加热炉的能耗和热效率没有直接的关系,但是它会直接影响炉膛内的气氛,从而影响炉膛内热量的传导速率、热量的扩散速率和热量的辐射效率。这些因素都是最终影响加热炉热效率的关键,所以控制好炉膛压力也是非常重要的。

在常规控制中,一般都是单变量单回路的定值控制策略。采用智能控制技术后,可以结合烟气温度、炉膛温度和含氧量等诸多工艺参数来自动修正炉膛压力设定值,从而间接降低加热炉的能耗,提高加热炉的热效率。

总之,智能控制是以改变控制策略去适应对象的复杂性和不确定性。它具有自学习、自适应性、容错性、鲁棒性、自组织功能、实时性和人机协作等功能。它不仅依靠数学模型,而且根据知识和经验进行在线推理,确定或优选最佳的控制策略。

3.5 智能控制系统投用后的效果

3.5.1 节能降耗效果显著——社会效益突出

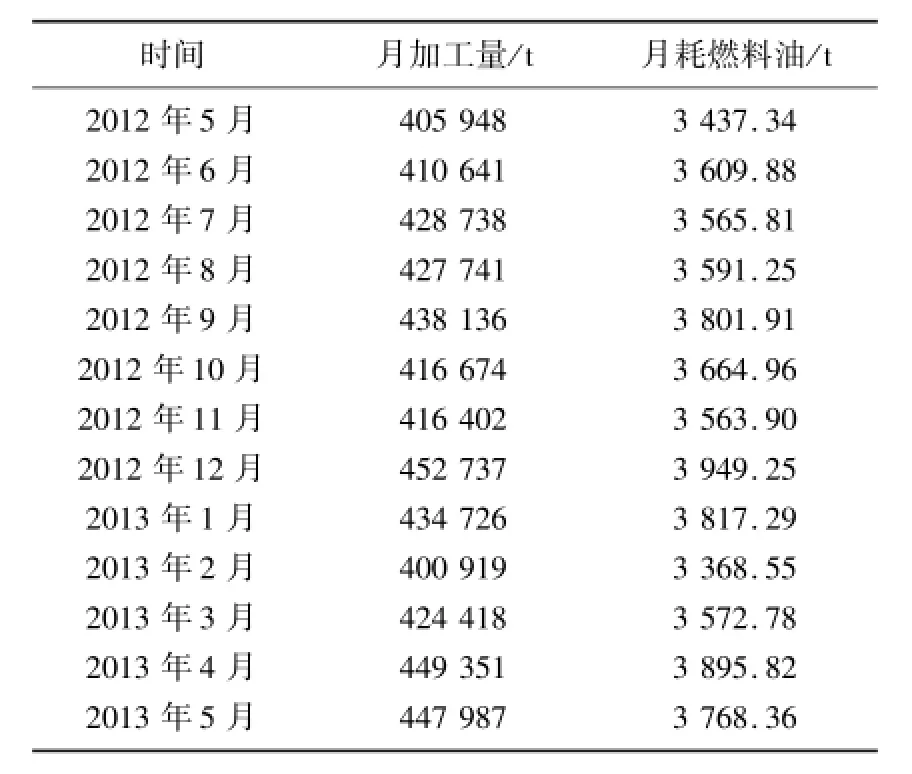

随着我国经济发展步伐的加快,对能源的需求也越来越大。而我国目前可利用的能源总量又日趋紧张,所以如何合理利用好现有的资源就显得非常重要,其中节能降耗就是合理利用现有资源的有利措施之一。智能控制系统正是朝着这一目标去努力的,系统于2012年3月底调试全部结束,4月初全部正式投入运行,系统在正常生产条件下运行的能耗统计如表2所示。

表2 智能控制月加工量与燃料消耗数据统计表Tab.2 Statistics of the data of monthly processing capacity and fuel consumption under intelligent control

根据金陵石化公司生产部提供的智能控制系统投入运行前10个月的能耗数据,通过计算可知,平均单耗为9.466 9 kg标油。而智能控制系统投入运行后,以表2中前10个月的数据为准,加权平均单耗为8.590 9 kg标油,则节油率为(9.466 9-8.590 9)/9.466 9=9.25%。

3.5.2 烟气质量明显提高——环保效益突出

智能控制系统投入运行前,供风量基本上是靠人工操作,所以经常会出现空燃配比不合理的现象,导致不完全燃烧或过烧,烟气的有害物质成分相应增加。这样不但增加了燃料消耗,并且与当前的环保高要求是不相匹配的。

智能控制系统投用后,空燃配比合理,燃烧充分,烟气中的有害物质成分相应减少。

4 结束语

智能控制系统投入运行后,除了取得可计算的直接经济效益外,还带来了其他很多无法估量的间接经济效益:炉温控制平稳,耐火材料烧损减少,产品质量得到明显提高;系统运行平稳,加工量得到明显提高;实现智能控制后,一线工人劳动强度大大降低,石化加热炉的自动化技术水平得到明显提高。

[1] 钱家麟.管式加热炉[M].北京:中国石化出版社,2003:5-34, 46-169.

[2] 丁宝苍,罗小锁,罗霄,等.先进控制理论[M].北京:电子工业出版社,2010:105-183.

[3] 易继锴,侯媛彬.智能控制技术[M].北京:北京工业大学出版社,2003:238-262,276-288.

[4] 蔡自兴.智能控制原理与应用[M].北京:清华大学出版社, 2007:72-150.

[5] 周凤岐,周军,郭建国.现代控制理论基础[M].西安:西北工业大学出版社,2011:145-287.

[6] 刘锐宁,李伟明,梁水.Visual C++编程宝典[M].北京:人民邮电出版社,2011:56-273.

[7] 高守传,聂云铭,郑静.Visual C++6.0开发指南[M].北京:人民邮电出版社,2007:152-435.

[8] 李长林,高洁.Visual C++串口通信技术与典型实例[M].北京:清华大学出版社,2006:62-187.

[9] 龚建伟,熊光明.Visual C++/Turbo C串口通信编程实践[M].北京:电子工业出版社,2007:46-156.

[10] 俞金寿,蒋蔚孙.过程控制工程[M].北京:中国电子工业出版社,2007:85-320.

Development and Application of the Intelligent Control Technology for Heating Furnace in Jinling Petrochemicals

Through in-depth study,investigation and analysis of the heating furnace in Jinling Petrochemicals,it is learnt that the hearth temperature of the heating furnace is basically controlled manually with big fluctuations.In accordance with huge amount of the historical operating data accumulated,the original control system of the furnace has been upgraded and revamped.By adopting intelligent expert control technology,the hearth temperature is effectively controlled and the quality of products is improved.In addition,the energy consumption and emission are decreased;thus excellent economical and social benefits are created for the enterprise.Due to the obvious effects of energy saving and emission reduction,the system has been widely applied in multiple heating furnaces in petrochemical enterprises.

Heating furnace Hearth temperature Hearth pressure Air-fuel ratio Auto-optimization Control strategy PID control Intelligent control

TP2

A

修改稿收到日期:2014-04-27。

作者林志强(1974-),男,1999年毕业于华东理工大学工业自动化专业,获学士学位,工程师;主要从事国际及国内化工、食品饮料等行业项目的电气自动化研究、设计等工作。